–Я–Њ—Б–ї–µ–і–љ–Є–µ –љ–Њ–≤–Њ—Б—В–Є

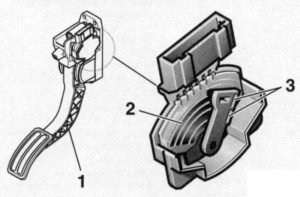

–°–µ–љ—Б–Њ—А–љ—Л–є –і–∞—В—З–Є–Ї –њ–µ–і–∞–ї–Є –∞–Ї—Б–µ–ї–µ—А–∞—В–Њ—А–∞

–°–µ–љ—Б–Њ—А–љ—Л–є –і–∞—В—З–Є–Ї –њ–µ–і–∞–ї–Є –∞–Ї—Б–µ–ї–µ—А–∞—В–Њ—А–∞ вАФ –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–∞

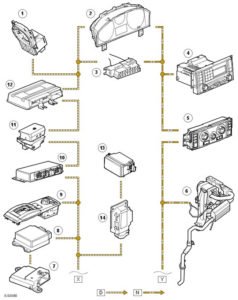

–Ю–±—Й–Є–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –Э–∞ —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л—Е –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В—Б—П –≤—Б—С –±–Њ–ї—М—И–µ–µ —З–Є—Б–ї–Њ —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л—Е —Г–Ј–ї–Њ–≤ –Є –і–µ—В–∞–ї–µ–є. –Э–∞—А—П–і—Г —Б –і—А—Г–≥–Є–Љ–Є –њ—А–Є—З–Є–љ–∞–Љ–Є, —Н—В–Њ–≥–Њ —В—А–µ–±—Г—О—В —В–∞–Ї–ґ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –Ј–∞–Ї–Њ–љ–Њ–і–∞—В–µ–ї—М—Б—В–≤–∞, –љ–∞–њ—А–Є–Љ–µ—А, –≤ –Њ—В–љ–Њ—И–µ–љ–Є–Є –Њ–≥—А–∞–љ–Є—З–µ–љ–Є—П –≤—Л–±—А–Њ—Б–∞ –≤—А–µ–і–љ—Л—Е –≥–∞–Ј–Њ–≤ –Є —А–∞—Б—Е–Њ–і–∞ —В–Њ–њ–ї–Є–≤–∞. –Т—Б—С –±–Њ–ї—М—И–µ–µ –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –Њ–љ–Є –љ–∞—Е–Њ–і—П—В –і–ї—П –њ–Њ–≤—Л—И–µ–љ–Є—П —Г—А–Њ–≤–љ—П –∞–Ї—В–Є–≤–љ–Њ–є –Є –њ–∞—Б—Б–Є–≤–љ–Њ–є –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є, –∞ —В–∞–Ї–ґ–µ –і–ї—П —Г–і–Њ–±—Б—В–≤–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Є –µ–Ј–і—Л. –Ш–Ј –љ–Є—Е —Б–∞–Љ—Л–Љ –≤–∞–ґ–љ—Л–Љ —Н–ї–µ–Љ–µ–љ—В–Њ–Љ —П–≤–ї—П–µ—В—Б—П —Б–µ–љ—Б–Њ—А–љ—Л–є –і–∞—В—З–Є–Ї –њ–µ–і–∞–ї–Є –∞–Ї—Б–µ–ї–µ—А–∞—В–Њ—А–∞ (–њ–µ–і–∞–ї—М–љ—Л–є –і–∞—В—З–Є–Ї –і–∞–≤–ї–µ–љ–Є—П).

–Ъ–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П

–Т –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е –≤—Б—С –±–Њ–ї—М—И–µ–µ –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –љ–∞—Е–Њ–і—П—В –±–µ—Б–Ї–Њ–љ—В–∞–Ї—В–љ–Њ–µ —Б–µ–љ—Б–Њ—А–љ—Л–µ –і–∞—В—З–Є–Ї–Є, –Є—Б–њ–Њ–ї—М–Ј—Г—О—Й–Є–µ –њ—А–Є–љ—Ж–Є–њ –Є–љ–і—Г–Ї—Ж–Є–Є. –Ґ–∞–Ї–Њ–є —Б–µ–љ—Б–Њ—А–љ—Л–є –і–∞—В—З–Є–Ї —Б–Њ—Б—В–Њ–Є—В –Є–Ј —Б—В–∞—В–Њ—А–∞, –Ї–∞—В—Г—И–Ї–Є –≤–Њ–Ј–±—Г–ґ–і–µ–љ–Є—П, –њ—А–Є—С–Љ–љ–Њ–є –Ї–∞—В—Г—И–Ї–Є, –∞ —В–∞–Ї–ґ–µ —Н–ї–µ–Ї—В—А–Њ–љ–љ–Њ–≥–Њ –Љ–Њ–і—Г–ї—П –і–ї—П –Њ—Ж–µ–љ–Ї–Є –і–∞–љ–љ—Л—Е (—Б–Љ–Њ—В—А–Є —З–µ—А—В—С–ґ) –Є —А–Њ—В–Њ—А–∞, —Б–Њ—Б—В–Њ—П—Й–µ–≥–Њ –Є–Ј –Њ–і–љ–Њ–є –Є–ї–Є –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е —В–Њ–Ї–Њ–њ—А–Њ–≤–Њ–і—П—Й–Є—Е —А–∞–Љ–Њ–Ї –Њ–њ—А–µ–і–µ–ї—С–љ–љ–Њ–є –≥–µ–Њ–Љ–µ—В—А–Є–Є.

–Я—А–Є–љ—Ж–Є–њ –і–µ–є—Б—В–≤–Є—П

–Я–µ—А–µ–Љ–µ–љ–љ–Њ–µ –љ–∞–њ—А—П–ґ–µ–љ–Є–µ, –њ—А–Є–ї–Њ–ґ–µ–љ–љ–Њ–µ –Ї –њ–µ—А–µ–і–∞—О—Й–µ–є –Ї–∞—В—Г—И–Ї–µ, –≤—Л–Ј—Л–≤–∞–µ—В –Љ–∞–≥–љ–Є—В–љ–Њ–µ –њ–Њ–ї–µ, –Ї–Њ—В–Њ—А–Њ–µ –Є–љ–і—Г—Ж–Є—А—Г–µ—В –љ–∞–њ—А—П–ґ–µ–љ–Є—П –≤ –њ—А–Є—С–Љ–љ—Л—Е –Ї–∞—В—Г—И–Ї–∞—Е. –Т —В–Њ–Ї–Њ–њ—А–Њ–≤–Њ–і—П—Й–Є—Е —А–∞–Љ–Ї–∞—Е —А–Њ—В–Њ—А–∞ —В–∞–Ї–ґ–µ –Є–љ–і—Г—Ж–Є—А—Г–µ—В—Б—П —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є–є —В–Њ–Ї, –Ї–Њ—В–Њ—А—Л–є –≤–ї–Є—П–µ—В –љ–∞ –Љ–∞–≥–љ–Є—В–љ–Њ–µ –њ–Њ–ї–µ –њ—А–Є—С–Љ–љ—Л—Е –Ї–∞—В—Г—И–µ–Ї. –Т –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –њ–Њ–ї–Њ–ґ–µ–љ–Є—П —А–Њ—В–Њ—А–∞ –њ–Њ –Њ—В–љ–Њ—И–µ–љ–Є—О –Ї –њ—А–Є—С–Љ–љ—Л–Љ –Ї–∞—В—Г—И–Ї–∞–Љ –≤ —Б—В–∞—В–Њ—А–µ –≥–µ–љ–µ—А–Є—А—Г—О—В—Б—П –∞–Љ–њ–ї–Є—В—Г–і—Л –љ–∞–њ—А—П–ґ–µ–љ–Є—П. –≠—В–Є –∞–Љ–њ–ї–Є—В—Г–і—Л –Њ–±—А–∞–±–∞—В—Л–≤–∞—О—В—Б—П –≤ —Н–ї–µ–Ї—В—А–Њ–љ–љ–Њ–Љ –Љ–Њ–і—Г–ї–µ –Є –њ–µ—А–µ–і–∞—О—В—Б—П –љ–∞ —Г–њ—А–∞–≤–ї—П—О—Й–Є–є –±–ї–Њ–Ї –≤ –≤–Є–і–µ –њ–Њ—Б—В–Њ—П–љ–љ–Њ–≥–Њ –љ–∞–њ—А—П–ґ–µ–љ–Є—П. –Т –±–ї–Њ–Ї–µ —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б–Є–≥–љ–∞–ї –Њ—Ж–µ–љ–Є–≤–∞–µ—В—Б—П –Є –≤—Л–і–∞—С—В—Б—П —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–є –Є–Љ–њ—Г–ї—М—Б, –љ–∞–њ—А–Є–Љ–µ—А, –љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є–µ –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Њ–є. –•–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–∞ –љ–∞–њ—А—П–ґ–µ–љ–Є—П —Б–Є–≥–љ–∞–ї–∞ –Ј–∞–≤–Є—Б–Є—В –Њ—В —Е–∞—А–∞–Ї—В–µ—А–∞ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є—П –љ–∞ –њ–µ–і–∞–ї—М –∞–Ї—Б–µ–ї–µ—А–∞—В–Њ—А–∞.

–Я–Њ—Б–ї–µ–і—Б—В–≤–Є—П

–Т—Л—Е–Њ–і –Є–Ј —Б—В—А–Њ—П —Б–µ–љ—Б–Њ—А–љ–Њ–≥–Њ –і–∞—В—З–Є–Ї–∞ –њ–µ–і–∞–ї–Є –∞–Ї—Б–µ–ї–µ—А–∞—В–Њ—А–∞ –Љ–Њ–ґ–љ–Њ –Њ–њ—А–µ–і–µ–ї–Є—В—М –≤—Л—Е–Њ–і–∞ –Є–Ј —Б—В—А–Њ—П –њ–Њ —Б–ї–µ–і—Г—О—Й–Є–Љ –њ—А–Є–Ј–љ–∞–Ї–∞–Љ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є: –і–≤–Є–≥–∞—В–µ–ї—М –њ–Њ–Ї–∞–Ј—Л–≤–∞–µ—В —З—А–µ–Ј–≤—Л—З–∞–є–љ–Њ –≤—Л—Б–Њ–Ї–Є–µ –Њ–±–Њ—А–Њ—В—Л —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М –љ–µ —А–µ–∞–≥–Є—А—Г–µ—В –љ–∞ –і–≤–Є–ґ–µ–љ–Є—П –њ–µ–і–∞–ї–Є –∞–Ї—Б–µ–ї–µ—А–∞—В–Њ—А–∞ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М –њ–µ—А–µ—Е–Њ–і–Є—В –≤ ¬Ђ–∞–≤–∞—А–Є–є–љ—Л–є —А–µ–ґ–Є–Љ¬ї –Ј–∞–≥–Њ—А–∞–µ—В—Б—П –Ї–Њ–љ—В—А–Њ–ї—М–љ–∞—П –ї–∞–Љ–њ–Њ—З–Ї–∞ –і–≤–Є–≥–∞—В–µ–ї—П –љ–∞ –њ–∞–љ–µ–ї–Є –њ—А–Є–±–Њ—А–Њ–≤

–Я—А–Є—З–Є–љ–∞–Љ–Є –Њ—В–Ї–∞–Ј–∞ —Б–µ–љ—Б–Њ—А–љ–Њ–≥–Њ –і–∞—В—З–Є–Ї–∞ –Љ–Њ–≥—Г—В –±—Л—В—М: –њ–Њ–≤—А–µ–ґ–і—С–љ–љ—Л–µ –њ—А–Њ–≤–Њ–і–љ–Є–Ї–Є –Є–ї–Є —А–∞–Ј—К—С–Љ—Л –љ–∞ –њ–µ–і–∞–ї–Є –∞–Ї—Б–µ–ї–µ—А–∞—В–Њ—А–∞ –љ–∞—А—Г—И–µ–љ–Є–µ –њ–Њ–і–∞—З–Є –љ–∞–њ—А—П–ґ–µ–љ–Є–µ –Є–ї–Є –Ї–Њ–љ—В–∞–Ї—В–∞ —Б –Љ–∞—Б—Б–Њ–є –љ–µ–Є—Б–њ—А–∞–≤–љ—Л–є —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –Љ–Њ–і—Г–ї—М –Њ—Ж–µ–љ–Ї–Є –і–∞–љ–љ—Л—Е —Б–µ–љ—Б–Њ—А–љ–Њ–≥–Њ –і–∞—В—З–Є–Ї–∞

–Я–Њ–Є—Б–Ї –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є

–Ф–ї—П –њ–Њ–Є—Б–Ї–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є —Б–ї–µ–і—Г–µ—В –њ—А–µ–і–њ—А–Є–љ—П—В—М —Б–ї–µ–і—Г—О—Й–Є–µ –і–µ–є—Б—В–≤–Є—П: –Њ–Ј–љ–∞–Ї–Њ–Љ–Є—В—М—Б—П —Б –Є–љ—Д–Њ—А–Љ–∞—Ж–Є–µ–є –±–∞–љ–Ї–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є –њ—А–Њ–Є–Ј–≤–µ—Б—В–Є –≤–Є–Ј—Г–∞–ї—М–љ—Л–є –Ї–Њ–љ—В—А–Њ–ї—М —Б–µ–љ—Б–Њ—А–љ–Њ–≥–Њ –і–∞—В—З–Є–Ї–∞ –њ–µ–і–∞–ї–Є –∞–Ї—Б–µ–ї–µ—А–∞—В–Њ—А–∞ –љ–∞ –љ–∞–ї–Є—З–Є–µ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є–є –њ—А–Њ–Є–Ј–≤–µ—Б—В–Є –≤–Є–Ј—Г–∞–ї—М–љ—Л–є –Ї–Њ–љ—В—А–Њ–ї—М —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є—Е —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є—Е —А–∞–Ј—К—С–Љ–Њ–≤ –Є –њ—А–Њ–≤–Њ–і–љ–Є–Ї–Њ–≤ –љ–∞ –њ—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –Є –љ–∞–ї–Є—З–Є–µ –≤–Њ–Ј–Љ–Њ–Ј–ґ–љ—Л—Е –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є–є –њ—А–Њ–≤–µ—А–Є—В—М —Б–µ–љ—Б–Њ—А–љ—Л–є –і–∞—В—З–Є–Ї —Б –њ–Њ–Љ–Њ—Й—М—О –Њ—Б—Ж–Є–ї–ї–Њ—Б–Ї–Њ–њ–∞ –Є –Њ–Љ–Љ–µ—В—А–∞

–Э–∞ –њ—А–Є–Љ–µ—А–µ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П –Љ–µ—А—Б–µ–і–µ—Б-–±–µ–љ—Ж –Р-–Ї–ї–∞—Б—Б–∞ (168) 1,7 –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ—Л —Б–ї–µ–і—Г—О—Й–Є–µ –і–µ–є—Б—В–≤–Є—П –њ–Њ –њ—А–Њ–≤–µ—А–Ї–µ, —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ –і–∞–љ–љ—Л–µ –Є —А–Є—Б—Г–љ–Ї–Є, –Ї–Њ—В–Њ—А—Л–µ –Њ–±—К—П—Б–љ—П—О—В –њ—А–Њ—Ж–µ—Б—Б –њ–Њ–Є—Б–Ї–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є. –Ґ–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ –і–∞–љ–љ—Л–µ: —Б—Е–µ–Љ–∞ —А–∞–Ј—К—С–Љ–∞/—А–∞—Б—Ж–≤–µ—В–Ї–∞ –Ї–∞–±–µ–ї–µ–є –°–љ—П—В–Є–µ —Б–Є–≥–љ–∞–ї–∞ —Б –Ї–Њ–љ—В–∞–Ї—В–∞ –°5: –Ф–∞–љ–љ—Л–Љ –і–µ–є—Б—В–≤–Є–µ–Љ –њ—А–Њ–≤–µ—А—П–µ—В—Б—П –љ–∞–ї–Є—З–Є–µ –љ–∞–њ—А—П–ґ–µ–љ–Є—П –њ–Є—В–∞–љ–Є—П –љ–∞ —Б–µ–љ—Б–Њ—А–љ–Њ–Љ –і–∞—В—З–Є–Ї–µ.

–Ч–∞–ґ–Є–≥–∞–љ–Є–µ –≤–Ї–ї—О—З–Є—В—М / –≤—Л–Ї–ї—О—З–Є—В—М

–°–љ—П—В–Є–µ —Б–Є–≥–љ–∞–ї–∞ —Б –Ї–Њ–љ—В–∞–Ї—В–∞ –°9: –Т–Ї–ї—О—З–Є—В—М –Ј–∞–ґ–Є–≥–∞–љ–Є–µ, –љ–∞–ґ–∞—В—М –љ–∞ –њ–µ–і–∞–ї—М –Є –Њ—В–њ—Г—Б—В–Є—В—М –µ—С. –Я–Њ–і—К—С–Љ –Є —Б–њ–∞–і —Б–Є–≥–љ–∞–ї–∞ –Ј–∞–≤–Є—Б—В–Є –Њ—В —Б–Ї–Њ—А–Њ—Б—В–Є, —Б –Ї–Њ—В–Њ—А–Њ–є –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –љ–∞–ґ–∞—В–Є–µ –њ–µ–і–∞–ї–Є –Є –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–µ –Њ—В–њ—Г—Б–Ї–∞–љ–Є–µ. –°–љ—П—В–Є–µ —Б–Є–≥–љ–∞–ї–∞ —Б –Ї–Њ–љ—В–∞–Ї—В–∞ –°10: –Т–Ї–ї—О—З–Є—В—М –Ј–∞–ґ–Є–≥–∞–љ–Є–µ, –љ–∞–ґ–∞—В—М –љ–∞ –њ–µ–і–∞–ї—М –Є –Њ—В–њ—Г—Б—В–Є—В—М –µ—С. –Я–Њ–і—К—С–Љ –Є —Б–њ–∞–і —Б–Є–≥–љ–∞–ї–∞ –Ј–∞–≤–Є—Б—В–Є –Њ—В —Б–Ї–Њ—А–Њ—Б—В–Є, —Б –Ї–Њ—В–Њ—А–Њ–є –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –љ–∞–ґ–∞—В–Є–µ –њ–µ–і–∞–ї–Є –Є –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–µ –Њ—В–њ—Г—Б–Ї–∞–љ–Є–µ. –Ш–Ј–Љ–µ—А–µ–љ–Є—П –і–Њ–ї–ґ–љ—Л –њ—А–Њ–≤–Њ–і–Є—В—М –і–≤–∞ —Б–њ–µ—Ж–Є–∞–ї–Є—Б—В–∞. –Ф–ї—П –Њ–і–љ–Њ–≥–Њ —З–µ–ї–Њ–≤–µ–Ї–∞ –Ј–∞—В—А—Г–і–љ–Є—В–µ–ї—М–љ–Њ, –Є —В—А–µ–±—Г–µ—В –±–Њ–ї—М—И–Њ–≥–Њ –≤—А–µ–Љ–µ–љ–Є —Б–љ—П—В–Є–µ —Б–Є–≥–љ–∞–ї–∞ –љ–∞ —Б–µ–љ—Б–Њ—А–љ–Њ–Љ –і–∞—В—З–Є–Ї–µ, –њ—А–Њ–≤–µ–і–µ–љ–Є–µ —А–∞–Ј–ї–Є—З–љ—Л—Е –њ—А–Њ–≤–µ—А–Њ—З–љ—Л—Е —Ж–Є–Ї–ї–Њ–≤ –Є –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є —Б –њ–Њ–Љ–Њ—Й—М—О –Њ—Б—Ж–Є–ї–ї–Њ—Б–Ї–Њ–њ–∞.

–І—В–Њ –љ–∞–і–Њ –Ј–љ–∞—В—М, –µ—Б–ї–Є –Ј–∞–≥–Њ—А–µ–ї–∞—Б—М –љ–∞–і–њ–Є—Б—М Check engine

–І—В–Њ –љ–∞–і–Њ –Ј–љ–∞—В—М, –µ—Б–ї–Є –Ј–∞–≥–Њ—А–µ–ї–∞—Б—М –љ–∞–і–њ–Є—Б—М Check engine

–Ш–Ј–≤–µ—Б—В–љ–Њ, —З—В–Њ —А–∞–±–Њ—В–Њ—Б–њ–Њ—Б–Њ–±–љ–Њ–µ —Б–Њ—Б—В–Њ—П–љ–Є–µ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П –Ј–∞–≤–Є—Б–Є—В –≤ –њ–µ—А–≤—Г—О –Њ—З–µ—А–µ–і—М –Њ—В —Б–Њ—Б—В–Њ—П–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї—П. –Ш–љ–Њ–≥–і–∞ –Њ–љ –≤—Л—Е–Њ–і–Є—В –Є–Ј —Б—В—А–Њ—П –Њ—В –љ–µ–њ—А–∞–≤–Є–ї—М–љ–Њ–є —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є, –Є–љ–Њ–≥–і–∞ –њ–Њ –і—А—Г–≥–Є–Љ –њ—А–Є—З–Є–љ–∞–Љ. –Т —В–∞–Ї–Є—Е —Б–ї—Г—З–∞—П—Е –Љ—Л –Љ–Њ–ґ–µ–Љ –љ–∞–±–ї—О–і–∞—В—М –њ–Њ—П–≤–ї–µ–љ–Є–µ –Є–љ–і–Є–Ї–∞—Ж–Є–Є Check engine –љ–∞ –њ—А–Є–±–Њ—А–љ–Њ–є –њ–∞–љ–µ–ї–Є.

–Ы—Г—З—И–µ–µ —А–µ—И–µ–љ–Є–µ –≤ —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ вАУ —Н—В–Њ –љ–µ–Ј–∞–Љ–µ–і–ї–Є—В–µ–ї—М–љ–Њ –Њ–±—А–∞—В–Є—В—М—Б—П –≤ –∞–≤—В–Њ—Б–µ—А–≤–Є—Б, –Њ–љ–Є –њ–µ—А–≤—Л–Љ –і–µ–ї–Њ–Љ –њ—А–Њ–Є–Ј–≤–µ–і—Г—В –Ї–Њ–Љ–њ—М—О—В–µ—А–љ—Г—О –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї—Г –≤–∞—И–µ–≥–Њ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П. –Э–Њ –µ—Б–ї–Є –≤—Л –≤—Б–µ –ґ–µ —А–µ—И–Є–ї–Є –њ–Њ–њ—А–Њ–±–Њ–≤–∞—В—М –њ–Њ–љ—П—В—М, –≤ —З–µ–Љ –њ—А–Њ–±–ї–µ–Љ–∞ —Б–∞–Љ–Њ—Б—В–Њ—П—В–µ–ї—М–љ–Њ, –љ–∞—И–Є —Б—В–∞—В—М–Є –Є–Љ–µ–љ–љ–Њ –і–ї—П –≤–∞—Б.

–§–Є–Ј–Є—З–µ—Б–Ї–Є–µ –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є—П

–С–Њ–ї—М—И–Є–љ—Б—В–≤–Њ —Б–ї—Г—З–∞–µ–≤ –≤—Л—Е–Њ–і–∞ –і–≤–Є–≥–∞—В–µ–ї–Є –Є–Ј —Б—В—А–Њ—П —Б–≤—П–Ј–∞–љ—Л —Б –≥—А–∞–љ–Є—З–љ—Л–Љ –Є–Ј–љ–Њ—Б–Њ–Љ —Б–Є—Б—В–µ–Љ—Л –њ–Њ—А—И–љ–µ–є. –Т –Є—В–Њ–≥–µ –њ–∞–і–∞–µ—В –Љ–Њ—Й–љ–Њ—Б—В—М –Є –≤–Њ–Ј—А–∞—Б—В–∞–µ—В —В–Њ–њ–ї–Є–≤–љ—Л–є —А–∞—Б—Е–Њ–і. –Т–∞–ґ–љ–Њ, —З—В–Њ –і–≤–Є–≥–∞—В–µ–ї–Є, —А–∞–±–Њ—В–∞—О—Й–Є–µ –љ–∞ –і–Є–Ј–µ–ї—М–љ–Њ–Љ —В–Њ–њ–ї–Є–≤–µ –њ—А–Є–љ—Ж–Є–њ–Є–∞–ї—М–љ–Њ –Њ—В–ї–Є—З–љ—Л –Њ—В –Є—Б–њ–Њ–ї—М–Ј—Г—О—Й–Є—Е –±–µ–љ–Ј–Є–љ. –Э–∞–њ—А–Є–Љ–µ—А, –і–Є–Ј–µ–ї—М–љ—Л–µ –і–≤–Є–≥–∞—В–µ–ї–Є —З–∞—Й–µ —А–µ–Љ–Њ–љ—В–Є—А—Г—О—В –њ–Њ –њ—А–Є—З–Є–љ–µ –≤—Л—Е–Њ–і–∞ –Є–Ј —Б—В—А–Њ—П –њ–Њ—А—И–љ–µ–є, —В–∞–Ї –Ї–∞–Ї –Њ–љ–Є –Љ–Њ–≥—Г—В –њ—А–Њ–≥–Њ—А–∞—В—М. –Х—Б–ї–Є –≤–і—А—Г–≥ –≤—Л –Ј–∞–Љ–µ—В–Є–ї–Є –Њ–њ–Є—Б–∞–љ–љ—Л–µ –≤—Л—И–µ —Б–Є–Љ–њ—В–Њ–Љ—Л вАУ –±—Г–і—М—В–µ —Г–≤–µ—А–µ–љ—Л, –њ—А–Њ–±–ї–µ–Љ–∞ –Њ–Ї–∞–ґ–µ—В—Б—П –Є–Љ–µ–љ–љ–Њ –≤ —Д–Є–Ј–Є—З–µ—Б–Ї–Њ–Љ –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є–Є –Љ–Њ—В–Њ—А–∞.

–Ь–∞—Б–ї–Њ –Є –≥–Њ—А—О—З–µ–µ

–Ф–ї—П –њ—А–∞–≤–Є–ї—М–љ–Њ–є —А–∞–±–Њ—В—Л –і–≤–Є–≥–∞—В–µ–ї—П –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Љ–∞—Б–ї–Њ. –Х–≥–Њ –љ–∞–і–Њ –≤—А–µ–Љ—П –Њ—В –≤—А–µ–Љ–µ–љ–Є –Ј–∞–Љ–µ–љ—П—В—М. –Т–Њ –≤—А–µ–Љ—П —А–∞–±–Њ—В—Л –Љ–µ—Е–∞–љ–Є–Ј–Љ–Њ–≤, –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є, –Ї–Њ—В–Њ—А—Л–µ –љ–∞—Е–Њ–і—П—В—Б—П –≤ —В—А–µ–љ–Є–Є –Љ–µ–ґ–і—Г —Б–Њ–±–Њ–є –±–µ–Ј –і–Њ—Б—В–∞—В–Њ—З–љ–Њ–є —Б–Љ–∞–Ј–Ї–Є –Њ—З–µ–љ—М –±—Л—Б—В—А–Њ –≤—Л—Е–Њ–і—П—В –Є–Ј —Б—В—А–Њ—П. –Э–Њ –Љ–∞—Б–ї–Њ –Є–Љ–µ–µ—В —Б–≤–Њ–є—Б—В–≤–Њ –Ј–∞–≥—А—П–Ј–љ—П—В—М—Б—П. –Ґ–Њ–≥–і–∞ –і–µ—В–∞–ї–Є, –±—Г–і—Г—З–Є –і–∞–ґ–µ –Њ–±–Є–ї—М–љ–Њ —Б–Љ–∞–Ј–∞–љ–љ—Л–µ, –Є–Ј–љ–∞—И–Є–≤–∞—О—В—Б—П –µ—Й–µ –±—Л—Б—В—А–µ–µ. –Т —А–µ–Ј—Г–ї—М—В–∞—В–µ –Љ–Њ–ґ–љ–Њ –Њ–ґ–Є–і–∞—В—М –і–∞–ґ–µ –Ј–∞–Ї–ї–Є–љ–Є–≤–∞–љ–Є–µ –і–≤–Є–≥–∞—В–µ–ї—П, —З—В–Њ –њ—А–µ–і–њ–Њ–ї–∞–≥–∞–µ—В –њ—А–Њ–≤–µ–і–µ–љ–Є–µ –і–Њ—А–Њ–≥–Њ—Б—В–Њ—П—Й–µ–≥–Њ –Ї–∞–њ–Є—В–∞–ї—М–љ–Њ–≥–Њ —А–µ–Љ–Њ–љ—В–∞. –Р–≤—В–Њ–Љ–Њ–±–Є–ї–Є—Б—В—Г –≤–∞–ґ–љ–Њ –њ–Њ–Љ–љ–Є—В—М, —З—В–Њ –љ–µ–і–Њ—Б—В–∞—З–∞ –Љ–∞—Б–ї–∞ –њ–Њ—З—В–Є –≤—Б–µ–≥–і–∞ –њ—А–Є–≤–Њ–і–Є—В –Ї —Б–µ—А—М–µ–Ј–љ–Њ–є –њ–Њ–ї–Њ–Љ–Ї–µ –і–≤–Є–≥–∞—В–µ–ї—П. –Ш –µ—Б–ї–Є –≤–∞—И–∞ –Љ–∞—И–Є–љ–∞ –Ј–∞–≥–ї–Њ—Е–ї–∞ вАУ —Н—В–Њ –µ—Й–µ –љ–µ —Е—Г–і—И–Є–є –≤–∞—А–Є–∞–љ—В. –Х—Б–ї–Є —Б–ї—Г—З–Є–ї–∞—Б—М —В–∞–Ї–∞—П —Б–Є—В—Г–∞—Ж–Є—П, –љ–∞–і–Њ –њ–Њ–і–Њ–ґ–і–∞—В—М –њ–Њ–Ї–∞ –Љ–Њ—В–Њ—А –Њ—Б—В—Л–љ–µ—В, –Є –њ—А–Њ–≤–µ—А–Є—В—М —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–Љ —Й—Г–њ–Њ–Љ —Г—А–Њ–≤–µ–љ—М –≤ –Љ–∞—Б–ї—П–љ–Њ–Љ –±–∞—З–Ї–µ. –Х—Й–µ –Њ–і–љ–Њ–є –Њ—И–Є–±–Ї–Њ–є –Љ–Њ–ґ–µ—В —Б—В–∞—В—М –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –љ–µ–Ї–∞—З–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ –і–µ—И–µ–≤–Њ–≥–Њ –Љ–∞—Б–ї–∞. –Т —В–∞–Ї–Њ–Љ —Б–ї—Г—З–∞–µ –≤–Є–і–Є–Љ–∞—П –Є–љ–і–Є–Ї–∞—Ж–Є—П –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є —В–Њ–ґ–µ –љ–µ–њ—А–µ–Љ–µ–љ–љ–Њ –і–∞—Б—В –Њ —Б–µ–±–µ –Ј–љ–∞—В—М. –І–∞—Б—В–Њ –±—Л–≤–∞–µ—В —В—А—Г–і–љ–Њ –Ј–∞–≤–µ—Б—В–Є –Љ–Њ—В–Њ—А –њ—А–Є —Б–Є–ї—М–љ–Њ–Љ –Љ–Њ—А–Њ–Ј–µ. –≠—В–Њ —Б–≤—П–Ј–∞–љ–Њ —Б –њ–Њ–≤—Л—И–µ–љ–Є–µ–Љ –≤—П–Ј–Ї–Њ—Б—В–Є –Љ–∞—Б–ї–∞, –Њ—Б–Њ–±–µ–љ–љ–Њ –Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–≥–Њ. –Ы—Г—З—И–µ –Њ—В–Ї–∞–Ј–∞—В—М—Б—П –Њ—В —В–∞–Ї–Њ–≥–Њ –Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М —Б–Є–љ—В–µ—В–Є—З–µ—Б–Ї–Њ–µ, –Њ–љ–Њ —Г–≤–µ—А–µ–љ–љ–µ–µ —Б–њ—А–∞–≤–ї—П–µ—В—Б—П —Б –њ–µ—А–µ–њ–∞–і–∞–Љ–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А. –Т–ї–∞–і–µ–ї—М—Ж–∞–Љ –і–Є–Ј–µ–ї—М–љ—Л—Е –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є –≤–∞–ґ–љ–Њ –њ–Њ–Љ–љ–Є—В—М, —З—В–Њ –Љ–∞–ї–µ–є—И–Є–µ –њ—А–Є–Љ–µ—Б–Є –≤ —В–Њ–њ–ї–Є–≤–µ –Љ–Њ–≥—Г—В –њ—А–Є–≤–µ—Б—В–Є –Ї –њ–Њ–ї–Њ–Љ–Ї–µ –љ–∞—Б–Њ—Б–∞ –Є –≤—Л–≤–µ—Б—В–Є –Є–Ј —Б—В—А–Њ—П —Д–Њ—А—Б—Г–љ–Ї–Є. –Т–Њ–Ј–Љ–Њ–ґ–љ–Њ, –≤ —В–Њ–њ–ї–Є–≤–љ—Л–є –±–∞—З–Њ–Ї –њ–Њ–њ–∞–ї –Љ—Г—Б–Њ—А, —В–Њ–≥–і–∞ –њ–µ—А–≤—Л–Љ –Є–Ј —Б—В—А–Њ—П —В–∞–Ї–ґ–µ –≤—Л–є–і–µ—В –Є–Љ–µ–љ–љ–Њ –љ–∞—Б–Њ—Б –Є –њ–Њ—П–≤–Є—В—Б—П –Є–љ–і–Є–Ї–∞—Ж–Є—П Check engine.

–†–µ–ґ–Є–Љ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є –Є –њ—А–Њ—З–Є–µ —Д–∞–Ї—В–Њ—А—Л

–Т–∞–ґ–љ–Њ –њ–Њ–Љ–љ–Є—В—М, —З—В–Њ –µ—Б–ї–Є –≤–Њ–і–Є—В–µ–ї—М –њ–Њ—Б—В–Њ—П–љ–љ–Њ —Б–ї–Є—И–Ї–Њ–Љ –±—Л—Б—В—А–Њ —А–∞–Ј–≥–Њ–љ—П–µ—В—Б—П –Є —А–µ–Ј–Ї–Њ –Њ—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В—Б—П вАУ —Н—В–Њ –њ—А–Є–≤–Њ–і–Є—В –Ї –±—Л—Б—В—А–Њ–Љ—Г –Є–Ј–љ–Њ—Б—Г –і–µ—В–∞–ї–µ–є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П. –Э–Њ –Ї–Њ–≥–і–∞ –Љ–Њ—В–Њ—А –±–Њ–ї—М—И—Г—О —З–∞—Б—В—М –≤—А–µ–Љ–µ–љ–Є –±—Г–і–µ—В —Д—Г–љ–Ї—Ж–Є–Њ–љ–Є—А–Њ–≤–∞—В—М –≤ –Њ–і–љ–Њ–Љ —А–µ–ґ–Є–Љ–µ, —В–∞–Ї–∞—П —Б—В–∞–±–Є–ї—М–љ–Њ—Б—В—М –њ–Њ–ї–Њ–ґ–Є—В–µ–ї—М–љ–Њ —Б–Ї–∞–ґ–µ—В—Б—П –љ–∞ —Б—А–Њ–Ї–µ –µ–≥–Њ –ґ–Є–Ј–љ–Є. –Ъ —З–Є—Б–ї—Г –Њ—Б–Њ–±–µ–љ–љ–Њ –љ–µ–њ—А–Є—П—В–љ—Л—Е –њ—А–Є—З–Є–љ –њ–Њ–ї–Њ–Љ–Ї–Є –Ф–Т–° —Б—В–Њ–Є—В –і–Њ–±–∞–≤–Є—В—М –љ–µ–Ї–∞—З–µ—Б—В–≤–µ–љ–љ–Њ–µ —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–µ –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є–µ –љ–∞ —Б—В–∞–љ—Ж–Є—П—Е. –°—А–∞–Ј—Г –Ј–∞–Љ–µ—В–Є—В—М —Н—В–Њ –±—Л–≤–∞–µ—В –Њ—З–µ–љ—М —В—А—Г–і–љ–Њ, –љ–Њ —Г–ґ–µ –њ–Њ—Б–ї–µ –њ–µ—А–≤–Њ–є —В—Л—Б—П—З–Є –Ї–Є–ї–Њ–Љ–µ—В—А–Њ–≤ –Ј–∞–≥–Њ—А–∞–µ—В—Б—П —Б–≤–Є–і–µ—В–µ–ї—М—Б—В–≤—Г—О—Й–∞—П –Њ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –ї–∞–Љ–њ–Њ—З–Ї–∞. –Т —В–∞–Ї–Њ–Љ —Б–ї—Г—З–∞–µ –≤ –њ–µ—А–≤—Г—О –Њ—З–µ—А–µ–і—М –љ—Г–ґ–љ–Њ –Њ–±—А–∞—В–Є—В—М –≤–љ–Є–Љ–∞–љ–Є–µ –љ–∞ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г –і–≤–Є–≥–∞—В–µ–ї—П, –Њ–љ –Љ–Њ–≥ –±–∞–љ–∞–ї—М–љ–Њ –њ–µ—А–µ–≥—А–µ—В—М—Б—П. –Ш–љ–Њ–≥–і–∞ –њ—А–Њ–±–ї–µ–Љ–∞ –Ї—А–Њ–µ—В—Б—П –≤ —Б–Є—Б—В–µ–Љ–µ –Њ—Е–ї–∞–ґ–і–µ–љ–Є—П, –Љ–Њ–≥—Г—В —В—А–µ—Б–љ—Г—В—М –Њ—В —Б—В–∞—А–Њ—Б—В–Є —И–ї–∞–љ–≥–Є. –≠—В–Њ –њ—А–Є–≤–Њ–і–Є—В –Ї –њ–Њ—В–µ—А—П–Љ –∞–љ—В–Є—Д—А–Є–Ј–∞ –Є –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–Љ—Г –њ–µ—А–µ–≥—А–µ–≤—Г –і–≤–Є–≥–∞—В–µ–ї—П. –С—Л–≤–∞–µ—В, —З—В–Њ –≤—Б–ї–µ–і—Б—В–≤–Є–µ –њ–Њ–њ–∞–і–∞–љ–Є—П –≤–Њ–і—Л –≤ —Ж–Є–ї–Є–љ–і—А —Б–ї—Г—З–∞–µ—В—Б—П —В–∞–Ї –љ–∞–Ј—Л–≤–∞–µ–Љ—Л–є –≥–Є–і—А–Њ—Г–і–∞—А. –Х—Б–ї–Є –ґ–Є–і–Ї–Њ—Б—В—М —З–µ—А–µ–Ј –≤–Њ–Ј–і—Г—И–љ—Л–є —Д–Є–ї—М—В—А –і–Њ—Е–Њ–і–Є—В –і–Њ —Ж–Є–ї–Є–љ–і—А–∞, —В–Њ –і–≤–Є–≥–∞—В–µ–ї—М —А–µ–Ј–Ї–Њ –Њ—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В—Б—П –Є –љ–∞ –њ–∞–љ–µ–ї–Є –њ—А–Є–±–Њ—А–Њ–≤ –Љ—Л –≤–Є–і–Є–Љ –љ–∞–і–њ–Є—Б—М Check engine.

–Ч–∞–Ї–ї—О—З–µ–љ–Є–µ

–Э–µ–Њ–њ—Л—В–љ—Л–Љ –∞–≤—В–Њ–ї—О–±–Є—В–µ–ї–µ–Љ —Б–ї–Њ–ґ–љ–Њ –Њ—В—А–µ–Љ–Њ–љ—В–Є—А–Њ–≤–∞—В—М –і–≤–Є–≥–∞—В–µ–ї—М —Б–∞–Љ–Є–Љ. –Э–Њ –Њ–њ—А–µ–і–µ–ї–Є—В—М –њ—А–Є—З–Є–љ—Г –Ј–∞–≥–Њ—А–∞–љ–Є—П —В—А–µ–≤–Њ–ґ–љ–Њ–є –љ–∞–і–њ–Є—Б–Є Check engine –љ–µ —В–∞–Ї —Б–ї–Њ–ґ–љ–Њ. –Я–Њ–Љ–љ–Є—В–µ —Б—В–∞—А–Њ–µ, –Ї–∞–Ї –Љ–Є—А, –њ—А–∞–≤–Є–ї–Њ: –њ—А–Њ—Д–Є–ї–∞–Ї—В–Є–Ї–∞ –≤—Б–µ–≥–і–∞ –ї—Г—З—И–µ –ї–µ—З–µ–љ–Є—П! –Э–∞ –љ–∞—И–µ–Љ –°–Ґ–Ю –Љ–Њ–ґ–љ–Њ —Б–і–µ–ї–∞—В—М –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї—Г –Т–∞—И–µ–≥–Њ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П.

–Ф–∞—В—З–Є–Ї–Є –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –љ–∞–ї–Є—З–Є—П –њ–∞—Б—Б–∞–ґ–Є—А–∞

–Ф–∞—В—З–Є–Ї–Є –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –љ–∞–ї–Є—З–Є—П –њ–∞—Б—Б–∞–ґ–Є—А–∞ –љ–∞ –њ–Њ—Б–∞–і–Њ—З–љ–Њ–Љ –Љ–µ—Б—В–µ

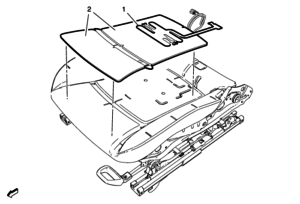

–Я—А–Є–Љ–µ–љ–µ–љ–Є–µ –° 2004 –≥–Њ–і–∞ –≤ –°–®–Р –і–µ–є—Б—В–≤—Г–µ—В –љ–Њ—А–Љ–∞ NHTSA FMVSS-208 (National Highway Traffic Safety Administration; Federal Motor Vehicle Safety Standards and Regulations 208). –≠—В–∞ –љ–Њ—А–Љ–∞ –±—Л–ї–∞ –≤–≤–µ–і–µ–љ–∞ –і–ї—П —В–Њ–≥–Њ, —З—В–Њ–±—Л –њ—А–µ–і–Њ—В–≤—А–∞—В–Є—В—М –Є–ї–Є —Б–љ–Є–Ј–Є—В—М —А–Є—Б–Ї –њ–Њ–ї—Г—З–µ–љ–Є—П –і–µ—В—М–Љ–Є —В—А–∞–≤–Љ –Њ—В —Б—А–∞–±–∞—В—Л–≤–∞–љ–Є—П –њ–Њ–і—Г—И–µ–Ї –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –≤ —Б–ї—Г—З–∞–µ, –µ—Б–ї–Є –Њ–љ–Є —Б–Є–і—П—В –љ–∞ –њ–µ—А–µ–і–љ–µ–Љ –њ–∞—Б—Б–∞–ґ–Є—А—Б–Ї–Њ–Љ —Б–Є–і–µ–љ–Є–Є. –Ю–њ—А–µ–і–µ–ї–µ–љ–Є–µ –љ–∞–ї–Є—З–Є—П –њ–∞—Б—Б–∞–ґ–Є—А–∞ –љ–∞ –њ–µ—А–µ–і–љ–µ–Љ —Б–Є–і–µ–љ–Є–Є –њ—Г—В–µ–Љ –Є–Ј–Љ–µ—А–µ–љ–Є—П –µ–≥–Њ –≤–µ—Б–∞ –њ–Њ–Ј–≤–Њ–ї—П–µ—В —Ж–µ–ї–µ–љ–∞–њ—А–∞–≤–ї–µ–љ–љ–Њ –Њ—В–Ї–ї—О—З–∞—В—М –њ–Њ–і—Г—И–Ї—Г –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є, –µ—Б–ї–Є –љ–∞ –њ–µ—А–µ–і–љ–µ–Љ —Б–Є–і–µ–љ–Є–Є —Б–Є–і–Є—В —А–µ–±–µ–љ–Њ–Ї. –Я—А–Є–±–Њ—А —Г–њ—А–∞–≤–ї–µ–љ–Є—П, —В–∞–Ї–ґ–µ –≤—Б—В—А–Њ–µ–љ–љ—Л–є –≤ —Б–Є–і–µ–љ—М–µ, –њ—А–Є–љ–Є–Љ–∞–µ—В –њ–Њ–Ї–∞–Ј–∞–љ–Є—П —З–µ—В—Л—А–µ—Е –∞–љ–∞–ї–Њ–≥–Њ–≤—Л—Е —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є—Е —Б–Є–≥–љ–∞–ї–Њ–≤ –≤–Ј–≤–µ—И–Є–≤–∞–љ–Є—П –Є –њ–µ—А–µ–і–∞–µ—В —А–µ–Ј—Г–ї—М—В–∞—В –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –љ–∞ –њ—А–Є–±–Њ—А —Г–њ—А–∞–≤–ї–µ–љ–Є—П –њ–Њ–і—Г—И–Ї–Њ–є –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є. –°—В—А—Г–Ї—В—Г—А–∞ –Є –њ—А–Є–љ—Ж–Є–њ –і–µ–є—Б—В–≤–Є—П –Я—А–Є–љ—Ж–Є–њ –і–µ–є—Б—В–≤–Є—П –і–∞—В—З–Є–Ї–∞ iBoltвДҐ –Њ—Б–љ–Њ–≤—Л–≤–∞–µ—В—Б—П –љ–∞ –Є–Ј–Љ–µ—А–µ–љ–Є–Є –Њ—В–Ї–ї–Њ–љ–µ–љ–Є—П —В—А–∞–≤–µ—А—Б—Л –Ј–∞ —Б—З–µ—В —Б–Є–ї—Л –≤–µ—Б–∞ –њ–∞—Б—Б–∞–ґ–Є—А–∞ –љ–∞ –њ–µ—А–µ–і–љ–µ–Љ —Б–Є–і–µ–љ—М–µ. –Т—Л—Б–Њ—В–∞ –Њ—В–Ї–ї–Њ–љ–µ–љ–Є—П —Б—З–Є—В—Л–≤–∞–µ—В—Б—П –њ—Г—В–µ–Љ –Є–Ј–Љ–µ—А–µ–љ–Є—П —Б–Є–ї—Л –Љ–∞–≥–љ–Є—В–љ–Њ–≥–Њ –њ–Њ–ї—П –≤ —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–Љ –і–∞—В—З–Є–Ї–µ –•–Њ–ї–ї–∞ / –њ–Њ–ї–Њ–ґ–µ–љ–Є–Є –Љ–∞–≥–љ–Є—В–∞ .

–Ф–∞—В—З–Є–Ї iBoltвДҐ —Б–Ї–Њ–љ—Б—В—А—Г–Є—А–Њ–≤–∞–љ —В–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, —З—В–Њ –Њ—В–Ї–ї–Њ–љ–µ–љ–Є–µ —В—А–∞–≤–µ—А—Б—Л –≤—Л–Ј—Л–≤–∞—О—В –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ z-–Ї–Њ–Љ–њ–Њ–љ–µ–љ—В—Л –≤–µ—Б–∞ –њ–∞—Б—Б–∞–ґ–Є—А–∞ –њ–µ—А–µ–і–љ–µ–≥–Њ —Б–Є–і–µ–љ—М—П. –°–Є—Б—В–µ–Љ–∞ –Ї–Њ–Њ—А–і–Є–љ–∞—В –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П –Њ–њ—А–µ–і–µ–ї—П–µ—В —Е-–Њ—Б—М –њ–Њ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—О –і–≤–Є–ґ–µ–љ–Є—П, –Њ—Б–Є z –Є —Г –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ –Є –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ–Њ –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –µ–µ. –†–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ –Љ–∞–≥–љ–Є—В–∞ –Є –Є–љ—В–µ–≥—А–∞–ї—М–љ–Њ–є –Љ–Є–Ї—А–Њ—Б—Е–µ–Љ—Л –•–Њ–ї–ї–∞ –≤ –і–∞—В—З–Є–Ї–µ –≤—Л–±—А–∞–љ–Њ —В–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, —З—В–Њ–±—Л —Б—В–∞—В–Є—З–љ–Њ–µ –Љ–∞–≥–љ–Є—В–љ–Њ–µ –њ–Њ–ї–µ, –њ—А–Њ—Е–Њ–і—П—Й–µ–µ —З–µ—А–µ–Ј –Є–љ—В–µ–≥—А–∞–ї—М–љ—Г—О –Љ–Є–Ї—А–Њ—Б—Е–µ–Љ—Г –•–Њ–ї–ї–∞, —Б–Њ–Ј–і–∞–≤–∞–ї–Њ –ї–Є–љ–µ–є–љ—Л–є —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є–є —Б–Є–≥–љ–∞–ї –і–ї—П –Њ—В–Ї–ї–Њ–љ–µ–љ–Є—П —В—А–∞–≤–µ—А—Б—Л. –Ю—Б–Њ–±—Л–є –і–Є–Ј–∞–є–љ –і–∞—В—З–Є–Ї–∞ iBoltвДҐ –њ—А–µ–њ—П—В—Б—В–≤—Г–µ—В –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ–Њ–Љ—Г –Њ—В–Ї–ї–Њ–љ–µ–љ–Є—О –Є–љ—В–µ–≥—А–∞–ї—М–љ–Њ–є –Љ–Є–Ї—А–Њ—Б—Е–µ–Љ—Л –•–Њ–ї–ї–∞ –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –Љ–∞–≥–љ–Є—В–∞, —З—В–Њ–±—Л —Б–і–µ—А–ґ–Є–≤–∞—В—М –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ –њ–Њ–њ–µ—А–µ—З–љ—Л—Е —Б–Є–ї –Є –Љ–Њ–Љ–µ–љ—В–Њ–≤. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–µ –љ–∞–њ—А—П–ґ–µ–љ–Є–µ –≤ —В—А–∞–≤–µ—А—Б–µ –Њ–≥—А–∞–љ–Є—З–Є–≤–∞–µ—В—Б—П –Ј–∞ —Б—З–µ—В —В–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–≥–Њ –Њ–≥—А–∞–љ–Є—З–Є—В–µ–ї—П –њ–µ—А–µ–≥—А—Г–Ј–Ї–Є . –Ю–љ –Ј–∞—Й–Є—Й–∞–µ—В –і–∞—В—З–Є–Ї iBoltвДҐ –≤ –њ–µ—А–≤—Г—О –Њ—З–µ—А–µ–і—М –Њ—В –њ–µ—А–µ–≥—А—Г–Ј–Њ–Ї –≤ —Б–ї—Г—З–∞–µ –∞–≤–∞—А–Є–Є.

–Э–∞—Б—В—А–Њ–є–Ї–∞

–Т –ї–Є–љ–µ–є–љ–Њ–Љ –і–∞—В—З–Є–Ї–µ –•–Њ–ї–ї–∞, —А–∞–±–Њ—В–∞—О—Й–µ–Љ –њ–Њ –њ—А–Є–љ—Ж–Є–њ—Г ¬ЂSpinning Current¬ї, –Љ–Њ–ґ–љ–Њ –љ–∞—Б—В—А–∞–Є–≤–∞—В—М —З—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ–Њ—Б—В—М, —Б–Љ–µ—Й–µ–љ–Є–µ –Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л–µ –Є–Ј–Љ–µ–љ–µ–љ–Є—П —З—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ–Њ—Б—В–Є. –Ф–∞–љ–љ—Л–µ –љ–∞—Б—В—А–Њ–є–Ї–Є —Б–Њ—Е—А–∞–љ—П—О—В—Б—П –≤ EEPROM, –≤—Б—В—А–Њ–µ–љ–љ–Њ–Љ –≤ –њ–Њ–і–ї–Њ–ґ–Ї–µ –і–∞—В—З–Є–Ї–∞ –•–Њ–ї–ї–∞.

–Ы–Є–љ–µ–є–љ–Њ—Б—В—М –≤—Л—Е–Њ–і–љ–Њ–≥–Њ —Б–Є–≥–љ–∞–ї–∞

–Ы–Є–љ–µ–є–љ—Л–є –≤—Л—Е–Њ–і–љ–Њ–є —Б–Є–≥–љ–∞–ї –њ–Њ–ї—Г—З–∞—О—В –±–ї–∞–≥–Њ–і–∞—А—П –Њ–і–љ–Њ–є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Њ–љ–љ–Њ–є –Њ—Б–Њ–±–µ–љ–љ–Њ—Б—В–Є. –°–Є–ї–∞, –Ї–Њ—В–Њ—А—Г—О —Б–Њ–Ј–і–∞–µ—В –≤–µ—Б –њ–∞—Б—Б–∞–ґ–Є—А–∞ –љ–∞ –њ–µ—А–µ–і–љ–µ–Љ —Б–Є–і–µ–љ–Є–Є, –њ–µ—А–µ–і–∞–µ—В—Б—П —Б –≤–µ—А—Е–љ–µ–є —Б—В—А—Г–Ї—В—Г—А—Л —Б–Є–і–µ–љ—М—П —З–µ—А–µ–Ј –≥–Є–ї—М–Ј—Г –љ–∞ —В—А–∞–≤–µ—А—Б—Г . –° —В—А–∞–≤–µ—А—Б—Л —Б–Є–ї–∞ –њ–Њ—Б—В—Г–њ–∞–µ—В –≤ –љ–Є–ґ–љ—О—О —Б—В—А—Г–Ї—В—Г—А—Г —Б–Є–і–µ–љ—М—П. –Ґ—А–∞–≤–µ—А—Б–∞ —Б–Ї–Њ–љ—Б—В—А—Г–Є—А–Њ–≤–∞–љ–∞ –≤ –≤–Є–і–µ –і–≤–Њ–є–љ–Њ–є —В—А–∞–≤–µ—А—Б—Л, –њ–Њ—Б–Ї–Њ–ї—М–Ї—Г –Є–Љ–µ–µ—В S-–Њ–±—А–∞–Ј–љ—Г—О –ї–Є–љ–Є—О –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є. –Я—А–Є —Н—В–Њ–Љ –Њ–±–µ –≤–µ—А—В–Є–Ї–∞–ї—М–љ—Л–µ —В–Њ—З–Ї–Є —Б–Њ–њ—А—П–ґ–µ–љ–Є—П –і–≤–Њ–є–љ–Њ–є —В—А–∞–≤–µ—А—Б—Л –Њ—Б—В–∞—О—В—Б—П –≤–µ—А—В–Є–Ї–∞–ї—М–љ—Л–Љ–Є –њ–Њ –≤—Б–µ–Љ—Г –і–Є–∞–њ–∞–Ј–Њ–љ—Г –Њ—В–Ї–ї–Њ–љ–µ–љ–Є—П. –≠—В–Њ –≥–∞—А–∞–љ—В–Є—А—Г–µ—В –ї–Є–љ–µ–є–љ–Њ–µ –Є –њ–∞—А–∞–ї–ї–µ–ї—М–љ–Њ–µ –і–≤–Є–ґ–µ–љ–Є–µ –Є–љ—В–µ–≥—А–∞–ї—М–љ–Њ–є –Љ–Є–Ї—А–Њ—Б—Е–µ–Љ—Л –•–Њ–ї–ї–∞ –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –Љ–∞–≥–љ–Є—В–∞, –±–ї–∞–≥–Њ–і–∞—А—П —З–µ–Љ—Г —Б–Њ–Ј–і–∞–µ—В—Б—П –ї–Є–љ–µ–є–љ—Л–є –≤—Л—Е–Њ–і–љ–Њ–є —Б–Є–≥–љ–∞–ї.

–°–Є–Љ–Љ–µ—В—А–Є—З–љ—Л–є –і–Є–∞–њ–∞–Ј–Њ–љ –Є–Ј–Љ–µ—А–µ–љ–Є–є

–Ґ–µ—Б—В–Є—А–Њ–≤–∞–љ–Є–µ —Б–Є—Б—В–µ–Љ—Л –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л—Е —Б–Є–і–µ–љ–Є–є –њ–Њ–Ї–∞–Ј–∞–ї–Њ, —З—В–Њ –љ–∞ –і–∞—В—З–Є–Ї–Є –Љ–Њ–≥—Г—В –≤–Њ–Ј–і–µ–є—Б—В–≤–Њ–≤–∞—В—М –Ї–∞–Ї –њ–Њ–ї–Њ–ґ–Є—В–µ–ї—М–љ—Л–µ, —В–∞–Ї –Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л–µ —Б–Є–ї—Л. –≠—В–Њ–Љ—Г –µ—Б—В—М –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –њ—А–Є—З–Є–љ: –≤–Њ-–њ–µ—А–≤—Л—Е, –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л–µ —Б–Є–ї—Л –Љ–Њ–≥—Г—В –≤–Њ–Ј–і–µ–є—Б—В–≤–Њ–≤–∞—В—М –љ–∞ –Њ–і–Є–љ –Є–Ј –і–∞—В—З–Є–Ї–Њ–≤, –Њ–љ–Є –Љ–Њ–≥—Г—В –±—Л—В—М –≤—Л–Ј–≤–∞–љ—Л –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ—Л–Љ –љ–∞—В—П–ґ–µ–љ–Є–µ–Љ (—Б–Љ–µ—Й–µ–љ–Є–µ–Љ), —П–≤–ї—П—О—Й–Є–Љ—Б—П —А–µ–Ј—Г–ї—М—В–∞—В–Њ–Љ –і–Њ–њ—Г—Б–Ї–Њ–≤ –љ–∞ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—О —Б–Є–і–µ–љ—М—П –Є –Љ–Њ–љ—В–∞–ґ —Б–Є–і–µ–љ—М—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ. –Т–Њ-–≤—В–Њ—А—Л—Е, –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л–µ —Б–Є–ї—Л –≤–Њ–Ј–і–µ–є—Б—В–≤—Г—О—В –љ–∞ –Њ—В–і–µ–ї—М–љ—Л–µ –і–∞—В—З–Є–Ї–Є –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є—П —Б–Є–ї—Л –≤ —Б–≤—П–Ј–Є —Б –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ —Б–Є–і—П—Й–µ–≥–Њ, —З—В–Њ —В–∞–Ї–ґ–µ —Б–≤—П–Ј–∞–љ–Њ —Б –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ —Б–њ–Є–љ–Ї–Є —Б–Є–і–µ–љ—М—П. –Я–Њ—Н—В–Њ–Љ—Г –і–Є–∞–њ–∞–Ј–Њ–љ –Є–Ј–Љ–µ—А–µ–љ–Є–є –і–∞—В—З–Є–Ї–∞ iBoltвДҐ —А–∞—Б—Б—З–Є—В–∞–љ —В–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, —З—В–Њ–±—Л —Б–Є–ї—Л –Љ–Њ–≥–ї–Є –Њ–њ—А–µ–і–µ–ї—П—В—М—Б—П –Ї–∞–Ї –≤ –њ–Њ–ї–Њ–ґ–Є—В–µ–ї—М–љ–Њ–Љ, —В–∞–Ї –Є –≤ –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ–Њ–Љ –њ–Њ–ї–Њ–ґ–µ–љ–Є–Є z. –≠—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Њ–і–љ–Њ–Ј–љ–∞—З–љ–Њ –Њ–њ—А–µ–і–µ–ї–Є—В—М –≤–µ—Б –њ–∞—Б—Б–∞–ґ–Є—А–∞ –љ–∞ –њ–µ—А–µ–і–љ–µ–Љ —Б–Є–і–µ–љ—М–µ. –С–ї–∞–≥–Њ–і–∞—А—П —Б–Є–Љ–Љ–µ—В—А–Є—З–љ–Њ–Љ—Г –і–Є–∞–њ–∞–Ј–Њ–љ—Г –Є–Ј–Љ–µ—А–µ–љ–Є–є –і–∞—В—З–Є–Ї iBoltвДҐ –Њ–њ—А–µ–і–µ–ї—П–µ—В —Б–Є–ї—Г –љ–∞–ґ–Є–Љ–∞ (–і–∞–≤–ї–µ–љ–Є—П) –Є —А–∞—Б—В—П–≥–Є–≤–∞—О—Й–µ–µ —Г—Б–Є–ї–Є–µ —Б –Њ–і–Є–љ–∞–Ї–Њ–≤–Њ–є —З—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ–Њ—Б—В—М—О –Є –Њ–і–Є–љ–∞–Ї–Њ–≤—Л–Љ–Є –і–Њ–њ—Г—Б–Ї–∞–Љ–Є. –Ґ–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, –Љ—Л –Љ–Њ–ґ–µ–Љ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –Њ–і–љ–Є –Є —В–µ –ґ–µ –і–∞—В—З–Є–Ї–Є –≤ –Њ–±–Њ–Є—Е –≤–µ—А—В–Є–Ї–∞–ї—М–љ—Л—Е –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—П—Е —Г—Б—В–∞–љ–Њ–≤–Ї–Є –і–ї—П –≤—Б–µ—Е –Љ–µ—Б—В —Б–Њ–њ—А—П–ґ–µ–љ–Є–є –≤–µ—А—Е–љ–µ–є –Є –љ–Є–ґ–љ–µ–є —Б—В—А—Г–Ї—В—Г—А—Л —Б–Є–і–µ–љ—М—П.

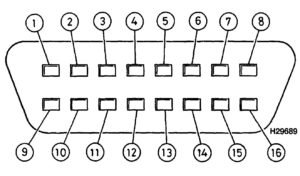

–Ю–њ–Є—Б–∞–љ–Є–µ –і–Є–∞–≥–љ–Њ—Б—В–Є—З–µ—Б–Ї–Њ–≥–Њ —А–∞–Ј—К–µ–Љ–∞ OBD2 + –Ї–Њ–і—Л OBD II

–Ю–њ–Є—Б–∞–љ–Є–µ –і–Є–∞–≥–љ–Њ—Б—В–Є—З–µ—Б–Ї–Њ–≥–Њ —А–∞–Ј—К–µ–Љ–∞ OBD2 + –Ї–Њ–і—Л OBD II

–Ю—З–µ–љ—М –≤–∞–ґ–љ–Њ, —З—В–Њ –љ–∞–ї–Є—З–Є–µ –∞–љ–∞–ї–Њ–≥–Є—З–љ–Њ–≥–Њ —А–∞–Ј—К–µ–Љ–∞ –љ–µ —П–≤–ї—П–µ—В—Б—П 100 –њ—А–Њ—Ж–µ–љ—В–љ—Л–Љ –њ—А–Є–Ј–љ–∞–Ї–Њ–Љ —Б–Њ–≤–Љ–µ—Б—В–Є–Љ–Њ—Б—В–Є —Б OBD-II. –Р–≤—В–Њ–Љ–Њ–±–Є–ї–Є –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–љ—Л–µ —Н—В–Њ–є —Б–Є—Б—В–µ–Љ–Њ–є –Њ–±—П–Ј–∞—В–µ–ї—М–љ–Њ –і–Њ–ї–ґ–љ—Л –Є–Љ–µ—В—М –Њ—В–Љ–µ—В–Ї—Г –љ–∞ –Њ–і–љ–Њ–є –Є–Ј —В–∞–±–ї–Є—З–µ–Ї –≤ –њ–Њ–і–Ї–∞–њ–Њ—В–љ–Њ–Љ –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–µ –Є/–Є–ї–Є –≤ —Б–Њ–њ—А–Њ–≤–Њ–і–Є—В–µ–ї—М–љ–Њ–є –і–Њ–Ї—Г–Љ–µ–љ—В–∞—Ж–Є–Є. –І–∞—Й–µ –≤—Б–µ–≥–Њ –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л–є –њ—А–Њ—В–Њ–Ї–Њ–ї –Љ–Њ–ґ–љ–Њ –Є–і–µ–љ—В–Є—Д–Є—Ж–Є—А–Њ–≤–∞—В—М –њ–Њ –љ–∞–ї–Є—З–Є—О/–Њ—В—Б—Г—В—Б—В–≤–Є—О –Њ–њ—А–µ–і–µ–ї–µ–љ–љ—Л—Е –Ї–Њ–љ—В–∞–Ї—В–Њ–≤ –љ–∞ –і–Є–∞–≥–љ–Њ—Б—В–Є—З–µ—Б–Ї–Њ–Љ —А–∞–Ј—К–µ–Љ–µ. –Х—Б–ї–Є –љ–∞ —Н—В–Њ–Љ —А–∞–Ј—К–µ–Љ–µ –њ—А–Є—Б—Г—В—Б—В–≤—Г—О—В –≤—Б–µ –Ї–Њ–љ—В–∞–Ї—В—Л, —Б–ї–µ–і—Г–µ—В –Њ–±—А–∞—В–Є—В—М—Б—П –Ї —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–є –і–Њ–Ї—Г–Љ–µ–љ—В–∞—Ж–Є–Є –љ–∞ –Ї–Њ–љ–Ї—А–µ—В–љ—Л–є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М, –Ї–Њ—В–Њ—А–∞—П –µ—Б—В—М –љ–∞ —Б–∞–є—В–µ.

–Ф–Є–∞–≥–љ–Њ—Б—В–Є—З–µ—Б–Ї–Є–є –Ї–Њ–љ–љ–µ–Ї—В–Њ—А OBD II

–Ю–±–Њ–Ј–љ–∞—З–µ–љ–Є–µ –Ї–Њ–љ—В–∞–Ї—В–Њ–≤ OEM J1850 –®–Є–љ–∞+ (Bus + Line, SAE) OEM

–Ч–∞–Ј–µ–Љ–ї–µ–љ–Є–µ –Ї—Г–Ј–Њ–≤–∞

–°–Є–≥–љ–∞–ї—М–љ–Њ–µ –Ј–∞–Ј–µ–Љ–ї–µ–љ–Є–µ

–Т–µ—А—Е–љ–Є–є –Ї–Њ–љ—В–∞–Ї—В CAN (J-2284)

K Line ISO 9141-2 OEM

OEM Bus вАФ Line, Sae J1850

–®–Є–љ–∞ OEM OEM OEM

–Э–Є–ґ–љ–Є–є –Ї–Њ–љ—В–∞–Ї—В CAN (J-2284)

L Line ISO 9141-2

–Э–∞–њ—А—П–ґ–µ–љ–Є–µ –Р–Ъ–С

–Ъ–Њ–љ—В–∞–Ї—В—Л –і–Є–∞–≥–љ–Њ—Б—В–Є—З–µ—Б–Ї–Њ–≥–Њ —А–∞–Ј—К–µ–Љ–∞ –і–ї—П –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л—Е –њ—А–Њ—В–Њ–Ї–Њ–ї–Њ–≤. –Ъ–Њ–љ—В–∞–Ї—В—Л 4, 5, 7, 15, 16 вАФ ISO 9141-2. –Ъ–Њ–љ—В–∞–Ї—В—Л 2, 4, 5, 10, 16 вАФ J1850 PWM. –Ъ–Њ–љ—В–∞–Ї—В—Л 2, 4, 5, 16 (–±–µ–Ј 10) вАФ J1850 VPW. –Я—А–Њ—В–Њ–Ї–Њ–ї ISO 9141-2 –Є–і–µ–љ—В–Є—Д–Є—Ж–Є—А—Г–µ—В—Б—П –љ–∞–ї–Є—З–Є–µ–Љ –Ї–Њ–љ—В–∞–Ї—В–∞ 7 –Є –Њ—В—Б—Г—В—Б—В–≤–Є–µ–Љ 2 –Є/–Є–ї–Є 10 –Ї–Њ–љ—В–∞–Ї—В–Њ–≤ –љ–∞ –і–Є–∞–≥–љ–Њ—Б—В–Є—З–µ—Б–Ї–Њ–Љ —А–∞–Ј—К–µ–Љ–µ. –Х—Б–ї–Є –Њ—В—Б—Г—В—Б—В–≤—Г–µ—В –Ї–Њ–љ—В–∞–Ї—В 7, –≤ —Б–Є—Б—В–µ–Љ–µ –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –њ—А–Њ—В–Њ–Ї–Њ–ї SAE J1850 VPW (Variable Pulse Width Modulation) –Є–ї–Є SAE J1850 PWM (Pulse Width Modulation).

–Т—Б–µ —В—А–Є –њ—А–Њ—В–Њ–Ї–Њ–ї–∞ –Њ–±–Љ–µ–љ–∞ –і–∞–љ–љ—Л—Е —А–∞–±–Њ—В–∞—О—В —З–µ—А–µ–Ј —Б—В–∞–љ–і–∞—А—В–љ—Л–є –Ї–∞–±–µ–ї—М OBD-II J1962 connector. –Ю–њ–Є—Б–∞–љ–Є—П –Ї–Њ–і–Њ–≤ DTC –Ъ–Њ–і DTC —Б–Њ—Б—В–Њ–Є—В –Є–Ј 5 —Ж–Є—Д—А. –Я—А–Є –њ–Њ–Љ–Њ—Й–Є –і–∞–љ–љ–Њ–є –Є–љ—Д–Њ—А–Љ–∞—Ж–Є–Є –≤—Л –Љ–Њ–ґ–µ—В–µ —Г–і–∞–ї–Є—В—М –Ї–Њ–і DTC –і–∞–ґ–µ –≤ —В–Њ–Љ —Б–ї—Г—З–∞–µ, –µ—Б–ї–Є —Г –≤–∞—Б –љ–µ—В –Њ–њ–Є—Б–∞–љ–Є—П –і–∞–љ–љ–Њ–≥–Њ –Ї–Њ–і–∞.

–Ю–±–Њ–Ј–љ–∞—З–µ–љ–Є—П –Ї–Њ–і–Њ–≤ DTC

–°–њ–Є—Б–Њ–Ї –љ–∞–Є–±–Њ–ї–µ–µ —Г–њ–Њ—В—А–µ–±–Є—В–µ–ї—М–љ—Л—Е —Б–Њ–Ї—А–∞—Й–µ–љ–Є–є –њ–Њ OBDII

AFC вАУ –†–∞—Б—Е–Њ–і–Њ–Љ–µ—А –≤–Њ–Ј–і—Г—Е–∞

ALDL вАУ –Ф–Є–∞–≥–љ–Њ—Б—В–Є—З–µ—Б–Ї–Є–є –Ї–Њ–љ–љ–µ–Ї—В–Њ—А. –Ґ–∞–Ї —А–∞–љ—М—И–µ –љ–∞–Ј—Л–≤–∞–ї—Б—П –і–Є–∞–≥–љ–Њ—Б—В–Є—З–µ—Б–Ї–Є–є –Ї–Њ–љ–љ–µ–Ї—В–Њ—А –і–ї—П –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є GM, –∞ —В–∞–Ї–ґ–µ —А–∞–Ј—К–µ–Љ –і–ї—П –њ–Њ–і–Ї–ї—О—З–µ–љ–Є—П —Б–Ї–∞–љ–љ–µ—А–∞;

—В–∞–Ї–ґ–µ –Љ–Њ–ґ–µ—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М—Б—П –Ї–∞–Ї –љ–∞–Ј–≤–∞–љ–Є–µ –ї—О–±—Л—Е —Б–Є–≥–љ–∞–ї–Њ–≤ OBD I

I CAN вАФ –Ъ–Њ–љ—В—А–Њ–ї–ї–µ—А

CARB вАУ –Ъ–∞–ї–Є—Д–Њ—А–љ–Є–є—Б–Ї–Є–є —Б–Њ–≤–µ—В –њ–Њ –∞—В–Љ–Њ—Б—Д–µ—А–љ—Л–Љ —А–µ—Б—Г—А—Б–∞–Љ

CFI вАУ —Ж–µ–љ—В—А–∞–ї—М–љ—Л–є –≤–њ—А—Л—Б–Ї —В–Њ–њ–ї–Є–≤–∞ (TBI) CFI вАУ –љ–µ–њ—А–µ—А—Л–≤–љ—Л–є –≤–њ—А—Л—Б–Ї —В–Њ–њ–ї–Є–≤–∞

CO вАУ –Љ–Њ–љ–Њ–Њ–Ї—Б–Є–і —Г–≥–ї–µ—А–Њ–і–∞

DLC вАУ –Ф–Є–∞–≥–љ–Њ—Б—В–Є—З–µ—Б–Ї–Є–є –Ї–Њ–љ–љ–µ–Ї—В–Њ—А

Driving Cycle вАУ –Я–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ—Б—В—М –њ—Г—Б–Ї–∞, –њ—А–Њ–≥—А–µ–≤–∞ –Є –і–≤–Є–ґ–µ–љ–Є—П –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П, –≤ —Е–Њ–і–µ —Н—В–Њ–≥–Њ —Ж–Є–Ї–ї–∞ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В —В–µ—Б—В–Є—А–Њ–≤–∞–љ–Є–µ –≤—Б–µ—Е —Д—Г–љ–Ї—Ж–Є–є OBD II

DTC вАУ –Ъ–Њ–і –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є

ECM вАУ –С–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–Љ

EEC вАУ –≠–ї–µ–Ї—В—А–Њ–љ–љ–Њ–µ —Г–њ—А–∞–≤–ї–µ–љ–Є–µ –і–≤–Є–≥–∞—В–µ–ї–µ–Љ

EEPROM or E2PROM вАУ –Я—А–Њ–≥—А–∞–Љ–Љ–Є—А—Г–µ–Љ–∞—П –њ–∞–Љ—П—В—М, –і–Њ—Б—В—Г–њ–љ–∞—П —В–Њ–ї—М–Ї–Њ –і–ї—П —З—В–µ–љ–Є—П

EFI вАУ —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –≤–њ—А—Л—Б–Ї —В–Њ–њ–ї–Є–≤–∞

EGR вАФ —А–µ—Ж–Є—А–Ї—Г–ї—П—Ж–Є—П –≤—Л—Е–ї–Њ–њ–љ—Л—Е –≥–∞–Ј–Њ–≤

EMR вАУ —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –±–ї–Њ–Ї —Г–Љ–µ–љ—М—И–µ–љ–Є—П —Г–≥–ї–∞ –Ј–∞–ґ–Є–≥–∞–љ–Є—П

EPA вАУ –°–Њ–≤–µ—В –њ–Њ –Њ—Е—А–∞–љ–µ –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —Б—А–µ–і—Л

ESC вАУ –≠–ї–µ–Ї—В—А–Њ–љ–љ–∞—П —А–µ–≥—Г–ї–Є—А–Њ–≤–Ї–∞ –Ј–∞–ґ–Є–≥–∞–љ–Є—П

EST вАУ –≠–ї–µ–Ї—В—А–Њ–љ–љ–∞—П —А–µ–≥—Г–ї–Є—А–Њ–≤–Ї–∞ –Љ–Њ–Љ–µ–љ—В–∞ –Ј–∞–ґ–Є–≥–∞–љ–Є—П

Fuel Trim вАУ –±–∞–ї–∞–љ—Б–Є—А–Њ–≤–Ї–∞ —Б–Њ—Б—В–∞–≤–∞ —Б–Љ–µ—Б–Є

HC вАФ —Г–≥–ї–µ–≤–Њ–і–Њ—А–Њ–і

HEI вАФ –Ј–∞–ґ–Є–≥–∞–љ–Є–µ

HO2S вАУ –њ–Њ–і–Њ–≥—А–µ–≤ –і–∞—В—З–Є–Ї–∞ –Ї–Є—Б–ї–Њ—А–Њ–і–∞

ISO 9141 вАУ –Љ–µ–ґ–і—Г–љ–∞—А–Њ–і–љ—Л–є —Б—В–∞–љ–і–∞—А—В –і–ї—П —А–∞–Ј—К–µ–Љ–∞ OBDII

J1850PWM вАУ –њ—А–Њ—В–Њ–Ї–Њ–ї –і–ї—П —А–∞–Ј—К–µ–Љ–∞ OBD II, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л–є –њ–Њ —Б—В–∞–љ–і–∞—А—В—Г SAE

J1850VPW вАФ –њ—А–Њ—В–Њ–Ї–Њ–ї –і–ї—П —А–∞–Ј—К–µ–Љ–∞ OBD II, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л–є –њ–Њ —Б—В–∞–љ–і–∞—А—В—Г SAE

J1962 вАУ —Б—В–∞–љ–і–∞—А—В –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є—З–µ—Б–Ї–Њ–≥–Њ –Ї–Њ–љ–љ–µ–Ї—В–Њ—А–∞ OBD II, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л–є –њ–Њ —Б—В–∞–љ–і–∞—А—В—Г SAE

J1978 вАУ —Б—В–∞–љ–і–∞—А—В SAE –і–ї—П —Б–Ї–∞–љ–љ–µ—А–Њ–≤ OBD II

J1979 вАУ —Б—В–∞–љ–і–∞—А—В SAE –і–ї—П —А–µ–ґ–Є–Љ–Њ–≤ –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є

J2012 вАУ —Б—В–∞–љ–і–∞—А—В SAE, –Њ–і–Њ–±—А–µ–љ–љ—Л–є EPA, –і–ї—П —Б–Њ–Њ–±—Й–µ–љ–Є–є –њ—А–Є —В–µ—Б—В–Є—А–Њ–≤–∞–љ–Є–Є —Б–Є—Б—В–µ–Љ—Л –≤—Л—Е–ї–Њ–њ–љ—Л—Е –≥–∞–Ј–Њ–≤

MAF вАУ —А–∞—Б—Е–Њ–і –≤–Њ–Ј–і—Г—Е–∞

MAP вАУ –∞–±—Б–Њ–ї—О—В–љ–Њ–µ –і–∞–≤–ї–µ–љ–Є–µ –≤–Њ –≤–њ—Г—Б–Ї–љ–Њ–Љ –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–µ

MAT вАУ —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –≤–Њ–Ј–і—Г—Е–∞ –≤–Њ –≤–њ—Г—Б–Ї–љ–Њ–Љ –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–µ

MIL вАУ –Є–љ–і–Є–Ї–∞—В–Њ—А–љ–∞—П –ї–∞–Љ–њ–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є. –Ы–∞–Љ–њ–∞ ¬ЂCheck Engine Light¬ї –љ–∞ –њ–∞–љ–µ–ї–Є –њ—А–Є–±–Њ—А–Њ–≤.

NOx вАУ –Њ–Ї—Б–Є–і –∞–Ј–Њ—В–∞

O2 вАФ –Ї–Є—Б–ї–Њ—А–Њ–і

OBD вАФ –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–∞ OBDII or OBD II вАУ —Г—Б–Њ–≤–µ—А—И–µ–љ—Б—В–≤–Њ–≤–∞–љ–љ—Л–є —Б—В–∞–љ–і–∞—А—В –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є –≤ –°–®–Р –њ–Њ—Б–ї–µ 1-1- 96

Parameters вАУ –Я–∞—А–∞–Љ–µ—В—А—Л –њ–Њ –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–µ OBD II

PCM вАУ –С–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П —В—А–∞–љ—Б–Љ–Є—Б—Б–Є–µ–є

PCV вАФ –Ъ–∞—А—В–µ—А

Proprietary Readings вАУ –Я–∞—А–∞–Љ–µ—В—А—Л –±–Њ—А—В–Њ–≤–Њ–≥–Њ –Ї–Њ–Љ–њ—М—О—В–µ—А–∞, –Ї–Њ—В–Њ—А—Л–µ –љ–µ —В—А–µ–±—Г—О—В—Б—П –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є OBD II, –љ–Њ –Љ–Њ–≥—Г—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М—Б—П –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є —А–∞–Ј–ї–Є—З–љ—Л—Е —В–Є–њ–Њ–≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є.

PTC вАУ –Ъ–Њ–і –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є

RPM вАУ –Њ–±/–Љ–Є–љ

Scan Tool вАФ —Б–Ї–∞–љ–љ–µ—А

SES вАУ –ї–∞–Љ–њ–∞ —Б–µ—А–≤–Є—Б–љ–Њ–≥–Њ –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї—П –љ–∞ –њ–∞–љ–µ–ї–Є –њ—А–Є–±–Њ—А–Њ–≤

SFI вАУ –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ—Л–є –≤–њ—А—Л—Б–Ї —В–Њ–њ–ї–Є–≤–∞ Stoichiometric ( StoyвАЩ-kee-o-metric)

Ratio вАУ –Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —Б–≥–Њ—А–∞–љ–Є—П —В–Њ–њ–ї–Є–≤–∞

TPS вАУ –Ф–∞—В—З–Є–Ї –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є

VAC вАФ –≤–∞–Ї—Г—Г–Љ

VCM вАУ —Ж–µ–љ—В—А–∞–ї—М–љ—Л–є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П

VIN вАУ –Є–і–µ–љ—В–Є—Д–Є–Ї–∞—Ж–Є–Њ–љ–љ—Л–є –љ–Њ–Љ–µ—А –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П

VSS вАУ –і–∞—В—З–Є–Ї —Б–Ї–Њ—А–Њ—Б—В–Є

WOT вАУ –Њ—В–Ї—А—Л—В–∞—П –і—А–Њ—Б—Б–µ–ї—М–љ–∞—П –Ј–∞—Б–ї–Њ–љ–Ї–∞

–Я—А–Њ—Д–Є–ї–∞–Ї—В–Є–Ї–∞ —Д–Њ—А—Б—Г–љ–Њ–Ї

–Я—А–Њ—Д–Є–ї–∞–Ї—В–Є–Ї–∞ —Д–Њ—А—Б—Г–љ–Њ–Ї

–Я—А–Њ–Љ—Л–≤–Ї–∞ —Д–Њ—А—Б—Г–љ–Њ–Ї, –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–∞ –Є —А–µ–Љ–Њ–љ—В –Є–љ–ґ–µ–Ї—В–Њ—А–∞

–°—Г—Й–µ—Б—В–≤—Г–µ—В —Ж–µ–ї—Л–є –љ–∞–±–Њ—А —Б–∞–Љ—Л—Е –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л—Е —Б–µ—А–≤–Є—Б–љ—Л—Е –Њ–њ–µ—А–∞—Ж–Є–є, –Њ—В—Б—Г—В—Б—В–≤—Г—О—Й–Є—Е –≤ –њ–µ—А–µ—З–љ–µ –≤—Л–њ–Њ–ї–љ—П–µ–Љ—Л—Е —А–∞–±–Њ—В –Љ–љ–Њ–≥–Є—Е —В–µ—Е—Ж–µ–љ—В—А–Њ–≤. –Я—А–Є—З–Є–љ–∞ —В–Њ–Љ—Г — –љ–µ–і–Њ—Б—В–∞—В–Њ—З–љ–Њ–µ –Ј–љ–∞–љ–Є–µ –≤–Њ–њ—А–Њ—Б–∞ —А—Г–Ї–Њ–≤–Њ–і—Б—В–≤–Њ–Љ —Б–µ—А–≤–Є—Б–∞, —Б–ї–∞–±–∞—П —В–µ—Е–љ–Є—З–µ—Б–Ї–∞—П –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–∞ –њ–µ—А—Б–Њ–љ–∞–ї–∞, –љ–µ–ґ–µ–ї–∞–љ–Є–µ —В—А–∞—В–Є—В—М –ї–Є—И–љ–Є–µ —Б—А–µ–і—Б—В–≤–∞ –љ–∞ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ. –Э–Њ –Є–Љ–µ–љ–љ–Њ –Њ—В—Б—Г—В—Б—В–≤–Є–µ —Н—В–Є—Е —Г—Б–ї—Г–≥ –Ј–∞—З–∞—Б—В—Г—О –љ–µ –і–∞–µ—В –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є –њ—А–Њ–≤–µ—Б—В–Є –і–µ–є—Б—В–≤–Є—В–µ–ї—М–љ–Њ –њ–Њ–ї–љ–Њ—Ж–µ–љ–љ—Л–є —А–µ–Љ–Њ–љ—В –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П. –Э–∞–≥–ї—П–і–љ—Л–Љ –њ—А–Є–Љ–µ—А–Њ–Љ –Љ–Њ–ґ–µ—В —Б–ї—Г–ґ–Є—В—М —Г—Б–ї—Г–≥–∞ –њ–Њ –њ—А–Њ–Љ—Л–≤–Ї–µ —Д–Њ—А—Б—Г–љ–Њ–Ї. –Ю —В–Њ–Љ, –њ–Њ—З–µ–Љ—Г —Н—В–Њ –њ—А–µ–і–ї–Њ–ґ–µ–љ–Є–µ –і–Њ–ї–ґ–љ–Њ –±—Л—В—М –≤ –∞—А—Б–µ–љ–∞–ї–µ –ї—О–±–Њ–є —Г–≤–∞–ґ–∞—О—Й–µ–є —Б–µ–±—П –°–Ґ–Ю –Є –Њ —В–Њ–Љ, –Ї–∞–Ї–Њ–є –Љ–µ—В–Њ–і –њ—А–Њ–Љ—Л–≤–Ї–Є –љ–∞–Є–±–Њ–ї–µ–µ –Њ–њ—В–Є–Љ–∞–ї–µ–љ — –≤ –і–∞–љ–љ–Њ–Љ –Љ–∞—В–µ—А–Є–∞–ї–µ.

–Т–њ—А—Л—Б–Ї –Є –µ–≥–Њ –њ—А–Њ–±–ї–µ–Љ—Л

–Э–µ—В –љ—Г–ґ–і—Л –љ–∞–њ–Њ–Љ–Є–љ–∞—В—М –Њ ¬Ђ–Ї–∞—З–µ—Б—В–≤–µ¬ї —В–Њ–њ–ї–Є–≤–∞, –≤—Л–њ—Г—Б–Ї–∞–µ–Љ–Њ–≥–Њ –љ–∞ –≤—Б–µ–є –љ–µ–Њ–±—М—П—В–љ–Њ–є —В–µ—А—А–Є—В–Њ—А–Є–Є –±—Л–≤—И–µ–≥–Њ –°–Њ—О–Ј–∞ (—Б—А–∞–Ј—Г –Њ–≥–Њ–≤–Њ—А–Є–Љ—Б—П, —А–µ—З—М –њ–Њ–є–і–µ—В –ї–Є—И—М –Њ –±–µ–љ–Ј–Є–љ–Њ–≤—Л—Е –і–≤–Є–≥–∞—В–µ–ї—П—Е, –њ–Њ—Б–Ї–Њ–ї—М–Ї—Г –і–Є–Ј–µ–ї—М — —В–µ–Љ–∞ –і–ї—П –Њ—В–і–µ–ї—М–љ–Њ–≥–Њ —А–∞–Ј–≥–Њ–≤–Њ—А–∞). –Т—Л–љ—Г–ґ–і–µ–љ–љ–∞—П –њ–µ—А–µ–≤–∞—А–Є–≤–∞—В—М –±–µ–љ–Ј–Є–љ —В–Њ–њ–ї–Є–≤–љ–∞—П —Б–Є—Б—В–µ–Љ–∞ –ї—О–±–Њ–≥–Њ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П, –і–∞–ґ–µ —Б–∞–Љ—Л—Е –њ—А–µ—Б—В–Є–ґ–љ—Л—Е –Љ–∞—А–Њ–Ї, –њ–Њ—Б—В–Њ—П–љ–љ–Њ –њ–Њ–і–≤–µ—А–≥–∞–µ—В—Б—П –љ–µ–ї–µ–≥–Ї–Є–Љ –Є—Б–њ—Л—В–∞–љ–Є—П–Љ. –Я—А–Є —А–∞–±–Њ—В–µ –і–≤–Є–≥–∞—В–µ–ї—П –Њ–љ–∞ –Ј–∞–≥—А—П–Ј–љ—П–µ—В—Б—П –љ–µ —В–Њ–ї—М–Ї–Њ —В–≤–µ—А–і—Л–Љ–Є —З–∞—Б—В–Є—Ж–∞–Љ–Є, –±–∞–љ–∞–ї—М–љ–Њ–є –≥—А—П–Ј—М—О, –љ–Њ –Є —Б–Љ–Њ–ї–Є—Б—В—Л–Љ–Є –Є –ї–∞–Ї–Њ–≤—Л–Љ–Є –Њ—В–ї–Њ–ґ–µ–љ–Є—П–Љ–Є. –Ю—Б–љ–Њ–≤—Г —Н—В–Є—Е –Њ—В–ї–Њ–ґ–µ–љ–Є–є —Б–Њ—Б—В–∞–≤–ї—П—О—В —Б–Њ–і–µ—А–ґ–∞—Й–Є–µ—Б—П –≤ –±–µ–љ–Ј–Є–љ–µ —Б–µ—А–љ–Є—Б—В—Л–µ –Є –Њ–ї–µ—Д–Є–љ–Њ–≤—Л–µ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П.

–Т —Б–ї—Г—З–∞–µ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П —В–∞–Ї–Њ–≥–Њ —В–Њ–њ–ї–Є–≤–∞, —З–Є—Б—В–Є—В—М –Є–љ–ґ–µ–Ї—В–Њ—А—Л —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П —Г–ґ–µ —З–µ—А–µ–Ј 15-30 —В—Л—Б. –Ї–Љ –њ—А–Њ–±–µ–≥–∞, –∞ –Љ–љ–Њ–≥–Є–µ –∞–≤—В–Њ–њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–Є –Є –≤–Њ–≤—Б–µ —Б–Њ–≤–µ—В—Г—О—В –Љ–µ–љ—П—В—М —Д–Њ—А—Б—Г–љ–Ї–Є —З–µ—А–µ–Ј –Ї–∞–ґ–і—Л–µ 120-140 —В—Л—Б. –Ї–Љ, –љ–µ–Ј–∞–≤–Є—Б–Є–Љ–Њ –Њ—В –Є—Е —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–≥–Њ —Б–Њ—Б—В–Њ—П–љ–Є—П. –Э–Њ —Б–ї–µ–і–Њ–≤–∞—В—М —Б–Њ–≤–µ—В–∞–Љ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є ¬Ђ–≤ —Б–ї–µ–њ—Г—О¬ї –љ–µ –≤—Б–µ–≥–і–∞ —Г–Љ–µ—Б—В–љ–Њ. –Ъ—Г–і–∞ –±–Њ–ї–µ–µ –Њ–њ—В–Є–Љ–∞–ї—М–љ–Њ —Б–љ–∞—З–∞–ї–∞ –њ—А–Њ–≤–µ—Б—В–Є –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї—Г, –Є —Г–ґ–µ –љ–∞ –µ–µ –Њ—Б–љ–Њ–≤–∞–љ–Є–Є —А–µ—И–Є—В—М, —В—А–µ–±—Г–µ—В—Б—П –ї–Є ¬Ђ—Е–Є—А—Г—А–≥–Є—З–µ—Б–Ї–Њ–µ –≤–Љ–µ—И–∞—В–µ–ї—М—Б—В–≤–Њ¬ї –Є–ї–Є –Љ–Њ–ґ–љ–Њ –Њ–±–Њ–є—В–Є—Б—М –њ—А–Њ—Д–Є–ї–∞–Ї—В–Є—З–µ—Б–Ї–Є–Љ–Є –Љ–µ—А–∞–Љ–Є.

–Я—А–Є—З–µ–Љ –Њ—В–Ї–ї–∞–і—Л–≤–∞—В—М —А–µ—И–µ–љ–Є–µ –Њ–±–љ–∞—А—Г–ґ–µ–љ–љ–Њ–є –њ—А–Њ–±–ї–µ–Љ—Л –Ї—А–∞–є–љ–µ –љ–µ–ґ–µ–ї–∞—В–µ–ї—М–љ–Њ. –£ –Ј–∞—Б–Њ—А–µ–љ–љ–Њ–є —Д–Њ—А—Б—Г–љ–Ї–Є —Г–Љ–µ–љ—М—И–∞–µ—В—Б—П –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М, –Є–Ј–Љ–µ–љ—П—О—В—Б—П –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–µ –Є —Д–Њ—А–Љ–∞ —Д–∞–Ї–µ–ї–∞ —А–∞—Б–њ—Л–ї–∞, –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –Є –њ–Њ–ї–љ–Њ–µ –њ—А–µ–Ї—А–∞—Й–µ–љ–Є–µ –≤–њ—А—Л—Б–Ї–∞. –Т —А–µ–Ј—Г–ї—М—В–∞—В–µ — –љ–µ—А–∞–≤–љ–Њ–Љ–µ—А–љ–∞—П –њ–Њ–і–∞—З–∞ —В–Њ–њ–ї–Є–≤–∞ –≤ —Ж–Є–ї–Є–љ–і—А—Л –Є –љ–µ–і–Њ—Б—В–∞—В–Њ–Ї —В–Њ–њ–ї–Є–≤–∞ –≤ –њ–µ—А–µ—Е–Њ–і–љ—Л—Е –Є –Љ–Њ—Й–љ–Њ—Б—В–љ—Л—Е —А–µ–ґ–Є–Љ–∞—Е —А–∞–±–Њ—В—Л –і–≤–Є–≥–∞—В–µ–ї—П. –Х—Б–ї–Є —Д–Њ—А—Б—Г–љ–Ї–∞ ¬Ђ–љ–µ–і–Њ–ї–Є–≤–∞–µ—В¬ї –Є –≤—Л–і–∞–µ—В –Њ–±–µ–і–љ–µ–љ–љ—Г—О —Б–Љ–µ—Б—М, —В–Њ —В–Њ–њ–ї–Є–≤–Њ –≤ —Ж–Є–ї–Є–љ–і—А–∞—Е –≥–Њ—А–Є—В –і–Њ–ї—М—И–µ, —Б—В–Њ–ї–њ –њ–ї–∞–Љ–µ–љ–Є –њ–Њ–њ–∞–і–∞–µ—В –≤ –≤—Л—Е–ї–Њ–њ–љ–Њ–є —В—А–∞–Ї—В, –љ–∞–Ї–∞–ї—П–µ—В—Б—П –Ї–ї–∞–њ–∞–љ –Є –µ–≥–Њ —А–∞—Б–Ї–∞–ї–µ–љ–љ—Л–є –Љ–µ—В–∞–ї–ї –±—М–µ—В —Б–µ–і–ї–Њ.

–Ъ–Њ–≥–і–∞ –ґ–µ —Д–Њ—А—Б—Г–љ–Ї–∞ ¬Ђ–ї—М–µ—В¬ї, –Є–і–µ—В –њ–µ—А–µ–Њ–±–Њ–≥–∞—Й–µ–љ–Є–µ —Б–Љ–µ—Б–Є, —З—В–Њ —З—А–µ–≤–∞—В–Њ –њ—А–Њ—З–Є–Љ–Є —В—П–ґ–µ–ї—Л–Љ–Є –њ–Њ—Б–ї–µ–і—Б—В–≤–Є—П–Љ–Є: –њ–µ—А–µ–Њ–±–Њ–≥–∞—Й–µ–љ–љ–∞—П —Б–Љ–µ—Б—М –≤—Л–Ј—Л–≤–∞–µ—В –≤—Л—Е–Њ–і –Є–Ј —Б—В—А–Њ—П –Ї–∞—В–∞–ї–Є–Ј–∞—В–Њ—А–∞ –Є —Б–Љ—Л–≤–∞–µ—В –Љ–∞—Б–ї—П–љ—Г—О –њ–ї–µ–љ–Ї—Г —Б–Њ —Б—В–µ–љ–Њ–Ї -–≤—Л—Е–Њ–і –Є–Ј —Б—В—А–Њ—П –њ–Њ—А—И–љ–µ–≤–Њ–є –≥—А—Г–њ–њ—Л.

–°—В–∞–≤–Є–Љ –і–Є–∞–≥–љ–Њ–Ј

–Я—А–Є –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–µ –њ—А–Њ–±–ї–µ–Љ—Л –љ–Є –≤ –Ї–Њ–µ–Љ —Б–ї—Г—З–∞–µ –љ–µ–ї—М–Ј—П –і–Њ–≤–µ—А—П—В—М—Б—П —В–Њ–ї—М–Ї–Њ –Њ—Й—Г—Й–µ–љ–Є—П–Љ –Љ–∞—Б—В–µ—А–∞. –Ш–Ј–≤–µ—Б—В–љ–Њ, —З—В–Њ –Љ–љ–Њ–≥–Є–µ –Њ–њ—Л—В–љ—Л–µ —Г–Љ–µ–ї—М—Ж—Л –Њ–њ—А–µ–і–µ–ї—П—О—В –Ј–∞–≥—А—П–Ј–љ–µ–љ–љ–Њ—Б—В—М —Д–Њ—А—Б—Г–љ–Њ–Ї –Є—Б—Е–Њ–і—П –Є–Ј —А–∞—Б—Б–Ї–∞–Ј–Њ–≤ –Ї–ї–Є–µ–љ—В–∞ (—А—Л–≤–Ї–Є, —Б—В—Г–Ї–Є –≤ –і–≤–Є–≥–∞—В–µ–ї–µ –Є —В.–њ., —Б–Њ–≤—Б–µ–Љ –љ–µ–Њ–±—П–Ј–∞—В–µ–ї—М–љ–Њ —Б–≤—П–Ј–∞–љ–љ—Л–µ —Б —Б–∞–Љ–Є–Љ–Є —Д–Њ—А—Б—Г–љ–Ї–∞–Љ–Є) –Є–ї–Є –љ–∞ —Б–ї—Г—Е (–Ј–∞–Љ–µ—В–Є–Љ, —З—В–Њ –њ–Њ–љ—П—В—М, –Ї–∞–Ї–∞—П –Є–Љ–µ–љ–љ–Њ –Є–Ј —Д–Њ—А—Б—Г–љ–Њ–Ї –±–∞—А–∞—Е–ї–Є—В, –љ–∞ —Б–ї—Г—Е –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –љ–µ–≤–Њ–Ј–Љ–Њ–ґ–љ–Њ). –Э–Њ –≤—Б–µ —Н—В–Њ –ї–µ–ґ–Є—В –≤ –Њ–±–ї–∞—Б—В–Є –њ—А–µ–і–њ–Њ–ї–Њ–ґ–µ–љ–Є–є. –Ю–њ—А–µ–і–µ–ї–Є—В—М –Є—Б—В–Є–љ–љ—Г—О –њ—А–Є—З–Є–љ—Г ¬Ђ–љ–µ–і–Њ–Љ–Њ–≥–∞–љ–Є—П¬ї –Љ–Њ–ґ–љ–Њ –ї–Є—И—М –љ–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є–Є —Ж–µ–ї–Њ–≥–Њ —А—П–і–∞ –Њ–±—К–µ–Ї—В–Є–≤–љ—Л—Е —Б–Є–Љ–њ—В–Њ–Љ–Њ–≤.

–Ч–∞–≥—А—П–Ј–љ–µ–љ–Є–µ —Д–Њ—А—Б—Г–љ–Њ–Ї –њ—А–Њ—П–≤–ї—П–µ—В—Б—П –≤ —Б–љ–Є–ґ–µ–љ–Є–Є –Љ–Њ—Й–љ–Њ—Б—В–Є –і–≤–Є–≥–∞—В–µ–ї—П, –µ–≥–Њ –њ—А–Є–µ–Љ–Є—Б—В–Њ—Б—В–Є, –і–µ—В–Њ–љ–∞—Ж–Є–Њ–љ–љ—Л—Е —Б—В—Г–Ї–∞—Е –њ—А–Є —А–∞–Ј–≥–Њ–љ–µ, –љ–µ—Г—Б—В–Њ–є—З–Є–≤–Њ–є —А–∞–±–Њ—В–µ –љ–∞ —Е–Њ–ї–Њ—Б—В–Њ–Љ —Е–Њ–і—Г, –њ—А–Њ–±–ї–µ–Љ–∞—Е –њ—А–Є –Ј–∞–њ—Г—Б–Ї–µ (–Њ—Б–Њ–±–µ–љ–љ–Њ –≤ —Г—Б–ї–Њ–≤–Є—П—Е –љ–Є–Ј–Ї–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А), –≤ –Ї–∞–ї–Є–ї—М–љ–Њ–Љ –Ј–∞–ґ–Є–≥–∞–љ–Є–Є, –≤ —Г–≤–µ–ї–Є—З–µ–љ–љ–Њ–Љ —А–∞—Б—Е–Њ–і–µ —В–Њ–њ–ї–Є–≤–∞ –Є –њ–Њ–≤—Л—И–µ–љ–љ–Њ–є —В–Њ–Ї—Б–Є—З–љ–Њ—Б—В–Є –≤—Л—Е–ї–Њ–њ–∞. –Ґ–∞–Ї–ґ–µ –Ї–Њ—Б–≤–µ–љ–љ—Л–Љ–Є –њ—А–Є–Ј–љ–∞–Ї–∞–Љ–Є –Ј–∞—Б–Њ—А–µ–љ–љ–Њ—Б—В–Є —Д–Њ—А—Б—Г–љ–Њ–Ї –Љ–Њ–≥—Г—В –±—Л—В—М: —Г–≤–µ–ї–Є—З–µ–љ–љ–Њ–µ –≤—А–µ–Љ—П –≤–њ—А—Л—Б–Ї–∞ –Є —А–∞–Ј–љ–Є—Ж–∞ –≤—Л–±—А–Њ—Б–∞ —В–Њ–њ–ї–Є–≤–∞ –≤ —В–µ—Б—В–µ —Б –Њ—В–Ї–ї—О—З–µ–љ–Є–µ–Љ –Ј–∞–ґ–Є–≥–∞–љ–Є—П. –Ф–ї—П –њ—А–Њ–≤–µ—А–Ї–Є –і–µ–є—Б—В–≤–Є—В–µ–ї—М–љ–Њ–≥–Њ —Б–Њ—Б—В–Њ—П–љ–Є—П –і–µ–ї –≤ –њ–Њ—Б–ї–µ–і–љ–µ–Љ —Б–ї—Г—З–∞–µ —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –Є–ї–Є —Б—А–∞–Ј—Г –њ—А–Њ–Љ—Л—В—М —Д–Њ—А—Б—Г–љ–Ї–Є, –Є–ї–Є, –і–µ–Љ–Њ–љ—В–Є—А–Њ–≤–∞–≤ –Є—Е, –њ—А–Њ–≤–µ—А–Є—В—М –љ–∞ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М, –Ї–∞—З–µ—Б—В–≤–Њ —Д–∞–Ї–µ–ї–∞ —А–∞—Б–њ—Л–ї–∞ –Є –≥–µ—А–Љ–µ—В–Є—З–љ–Њ—Б—В—М –≤ –Ј–∞–Ї—А—Л—В–Њ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є.

–Ф–Є–∞–≥–љ–Њ—Б—В–Є–Ї–∞ –Є –њ—А–Њ–Љ—Л–≤–Ї–∞ –Є–љ–ґ–µ–Ї—В–Њ—А–∞

–Э–µ –Њ—В—Е–Њ–і—П –Њ—В –Ї–∞–њ–Њ—В–∞

–Я–µ—А–µ–є–і–µ–Љ –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –Ї —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є. –Ч–і–µ—Б—М —Г —Б–µ—А–≤–Є—Б–Љ–µ–љ–∞ –≤—Б–µ–≥–і–∞ –µ—Б—В—М –≤—Л–±–Њ—А — –і–µ–Љ–Њ–љ—В–Є—А–Њ–≤–∞—В—М –Є–ї–Є –љ–µ—В. –Я–µ—А–≤—Л–є –≤–∞—А–Є–∞–љ—В –Ј–∞—В—А–∞—В–љ–µ–µ –Є –љ–∞–і–µ–ґ–љ–µ–µ, –≤—В–Њ—А–Њ–є, –Ї–∞–Ї –≤–Њ–і–Є—В—Б—П, –і–µ—И–µ–≤–ї–µ –Є –њ—А–Њ—Й–µ, –љ–Њ –љ–µ –≤—Б–µ–≥–і–∞ —Н—Д—Д–µ–Ї—В–Є–≤–µ–љ.

–°–њ–Њ—Б–Њ–± 1: –њ—А–Њ–Љ—Л–≤–Ї–∞ —Д–Њ—А—Б—Г–љ–Њ–Ї —Б –њ–Њ–Љ–Њ—Й—М—О –Љ–Њ—О—Й–µ–є –њ—А–Є—Б–∞–і–Ї–Є, –і–Њ–±–∞–≤–ї—П–µ–Љ–Њ–є –≤ —В–Њ–њ–ї–Є–≤–љ—Л–є –±–∞–Ї

–≠—В–Њ—В, –њ–Њ–ґ–∞–ї—Г–є, —Б–∞–Љ—Л–є –њ—А–Њ—Б—В–Њ–є —Б–њ–Њ—Б–Њ–± –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ—А–Њ–Љ—Л—В—М –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –≤—Б–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В—Л —В–Њ–њ–ї–Є–≤–љ–Њ–є —Б–Є—Б—В–µ–Љ—Л, —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–љ—Л–µ –љ–∞ –±–µ–љ–Ј–Њ–Љ–∞–≥–Є—Б—В—А–∞–ї–Є: –±–µ–љ–Ј–Њ–±–∞–Ї, —В–Њ–њ–ї–Є–≤–љ—Л–є –љ–∞—Б–Њ—Б, –±–µ–љ–Ј–Њ–њ—А–Њ–≤–Њ–і—Л, —В–Њ–њ–ї–Є–≤–љ—Г—О —А–∞–Љ–њ—Г, —А–µ–≥—Г–ї—П—В–Њ—А –і–∞–≤–ї–µ–љ–Є—П, —Б–∞–Љ —Д–Њ—А—Б—Г–љ–Ї–Є. –Э–Њ –≤ —Н—В–Њ–Љ –Ї—А–Њ–µ—В—Б—П –Є –љ–µ–і–Њ—Б—В–∞—В–Њ–Ї –Љ–µ—В–Њ–і–∞, –њ–Њ—Б–Ї–Њ–ї—М–Ї—Г –Њ—В–ї–Њ–ґ–µ–љ–Є—П –Є –≥—А—П–Ј—М, —Б–Љ—Л—В—Л–µ –Є–Ј –±–µ–љ–Ј–Њ–±–∞–Ї–∞, –±–µ–љ–Ј–Њ–њ—А–Њ–≤–Њ–і–∞ –Є –±–µ–љ–Ј–Њ—Д–Є–ї—М—В—А–∞ –Љ–Њ–≥—Г—В –µ—Й–µ –±–Њ–ї—М—И–µ –Ј–∞–≥—А—П–Ј–љ–Є—В—М —Д–Њ—А—Б—Г–љ–Ї–Є –Є –Ї–ї–∞–њ–∞–љ —А–µ–≥—Г–ї—П—В–Њ—А–∞ –і–∞–≤–ї–µ–љ–Є—П. –Ъ —В–Њ–Љ—Г –ґ–µ, —В–∞–Ї–∞—П –µ—Б—В–µ—Б—В–≤–µ–љ–љ–∞—П –њ—А–Њ–Љ—Л–≤–Ї–∞ –Љ–Њ–ґ–µ—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М—Б—П —В–Њ–ї—М–Ї–Њ –≤ –Ї–∞—З–µ—Б—В–≤–µ –њ—А–Њ—Д–Є–ї–∞–Ї—В–Є—З–µ—Б–Ї–Њ–є –Љ–µ—А—Л. –Т —Б–ї—Г—З–∞–µ —Б–Є–ї—М–љ—Л—Е –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–є —Н—В–Њ—В —Б–њ–Њ—Б–Њ–± –љ–µ—Н—Д—Д–µ–Ї—В–Є–≤–µ–љ.

–°–њ–Њ—Б–Њ–± 2: –Љ–Њ–є–Ї–∞ —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л—Е —Г—Б—В–∞–љ–Њ–≤–Њ–Ї –њ–Њ–і–∞—З–Є –Љ–Њ—О—Й–µ–≥–Њ —Б–Њ–ї—М–≤–µ–љ—В–∞ –Ї —В–Њ–њ–ї–Є–≤–љ–Њ–є —А–∞–Љ–њ–µ

–Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –њ—А–Њ–Љ—Л–≤–Ї–∞ —Д–Њ—А—Б—Г–љ–Њ–Ї –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –≤ –Њ–±—Е–Њ–і —И—В–∞—В–љ–Њ–є —В–Њ–њ–ї–Є–≤–Њ–њ–Њ–і–∞—О—Й–µ–є —Б–Є—Б—В–µ–Љ—Л: —Б–Њ–ї–≤–µ–љ—В –љ–µ –њ–Њ–њ–∞–і–∞–µ—В –≤ –±–µ–љ–Ј–Њ–±–∞–Ї, —В–Њ–њ–ї–Є–≤–љ—Л–є –љ–∞—Б–Њ—Б –Є —В–Њ–њ–ї–Є–≤–Њ–њ—А–Њ–≤–Њ–і—Л. –Ь–Њ–є–Ї—Г –Љ–Њ–ґ–љ–Њ –њ—А–Њ–≤–Њ–і–Є—В—М —Б –њ–Њ–Љ–Њ—Й—М—О –Њ–і–љ–Њ-–Є –і–≤—Г—Е–Ї–Њ–љ—В—Г—А–љ—Л—Е —Г—Б—В–∞–љ–Њ–≤–Њ–Ї. –Я–µ—А–≤—Л–µ –њ–Њ–і–∞—О—В —Б–Њ–ї—М–≤–µ–љ—В —В–Њ–ї—М–Ї–Њ –Ї —В–Њ–њ–ї–Є–≤–љ–Њ–є —А–∞–Љ–њ–µ, –∞ –і–≤—Г—Е–Ї–Њ–љ—В—Г—А–љ—Л–µ –Ј–∞–і–µ–є—Б—В–≤—Г—О—В –µ—Й–µ –Є –≤–Њ–Ј–≤—А–∞—В–љ—Г—О –Љ–∞–≥–Є—Б—В—А–∞–ї—М –Њ—В —А–∞–Љ–њ—Л, –њ–Њ—Н—В–Њ–Љ—Г –њ–Њ–Ј–≤–Њ–ї—П—О—В –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ –њ—А–Њ–Љ—Л—В—М —А–µ–≥—Г–ї—П—В–Њ—А –і–∞–≤–ї–µ–љ–Є—П: –µ—Й–µ –і–Њ –љ–∞—З–∞–ї–∞ –њ—А–Њ—Ж–µ—Б—Б–∞ –Љ–Њ–є–Ї–Є —Д–Њ—А—Б—Г–љ–Њ–Ї –Љ–Њ—О—Й–Є–є —Б–Њ–ї—М–≤–µ–љ—В –њ—А–Њ–Ї–∞—З–Є–≤–∞–µ—В—Б—П –њ–Њ —В–Њ–њ–ї–Є–≤–љ–Њ–є —А–∞–Љ–њ–µ –Њ—В —И—В—Г—Ж–µ—А–∞ –њ–Њ–і–∞—О—Й–µ–є — –Ї —И—В—Г—Ж–µ—А—Г –≤–Њ–Ј–≤—А–∞—В–љ–Њ–є –±–µ–љ–Ј–Њ–Љ–∞–≥–Є—Б—В—А–∞–ї–Є.

–Я–µ—А–µ–і —В–µ–Љ, –Ї–∞–Ї –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –Њ–і–љ–Њ–Ї–Њ–љ—В—Г—А–љ—Г—О —Г—Б—В–∞–љ–Њ–≤–Ї—Г, –љ—Г–ґ–љ–Њ –Њ–±—П–Ј–∞—В–µ–ї—М–љ–Њ –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–Њ –њ—А–Њ–Љ—Л—В—М —В–Њ–њ–ї–Є–≤–љ—Г—О —А–∞–Љ–њ—Г. –Х—Б–ї–Є —Н—В–Њ–≥–Њ –љ–µ —Б–і–µ–ї–∞—В—М, —В–Њ –Њ—В–ї–Њ–ґ–µ–љ–Є—П, –Њ—В—Б–ї–Њ–Є–≤—И–Є–µ—Б—П –њ–Њ–і –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ–Љ —Б–Њ–ї—М–≤–µ–љ—В–∞ –Њ—В —Б—В–µ–љ–Њ–Ї —А–∞–Љ–њ—Л, –Љ–Њ–≥—Г—В —Б–Є–ї—М–љ–Њ –Ј–∞—Б–Њ—А–Є—В—М —Д–Њ—А—Б—Г–љ–Ї–Є, —З—В–Њ –њ–Њ—В—А–µ–±—Г–µ—В –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–є –Љ–Њ–є–Ї–Є —Д–Њ—А—Б—Г–љ–Њ–Ї —Б –Њ–±—П–Ј–∞—В–µ–ї—М–љ—Л–Љ –і–µ–Љ–Њ–љ—В–∞–ґ–µ–Љ –Є–ї–Є –і–∞–ґ–µ –Є—Е –Ј–∞–Љ–µ–љ—Л.

–Т—Л–±—А–∞–≤ —Б–њ–Њ—Б–Њ–± –њ—А–Њ–Љ—Л–≤–Ї–Є –±–µ–Ј –і–µ–Љ–Њ–љ—В–∞–ґ–∞ —Д–Њ—А—Б—Г–љ–Њ–Ї, –≤—Л –і–Њ–ї–ґ–љ—Л –±—Л—В—М –≥–Њ—В–Њ–≤—Л –Ї —В–Њ–Љ—Г, —З—В–Њ –Њ–љ –љ–µ –≥–∞—А–∞–љ—В–Є—А—Г–µ—В —А–µ–Ј—Г–ї—М—В–∞—В–∞ –Є —Н—Д—Д–µ–Ї—В–Є–≤–µ–љ –≤ 60-90% —Б–ї—Г—З–∞–µ–≤. –Х—Б–ї–Є —А–µ–Ј—Г–ї—М—В–∞—В–∞ –љ–µ—В, —В–Њ –њ—А–Є–і–µ—В—Б—П –ї–Є–±–Њ –і–µ–ї–∞—В—М –њ–Њ–≤—В–Њ—А–љ—Г—О –њ—А–Њ–Љ—Л–≤–Ї—Г, –ї–Є–±–Њ –Љ—Л—В—М —Д–Њ—А—Б—Г–љ–Ї–Є —Г–ґ–µ —Б –і–µ–Љ–Њ–љ—В–∞–ґ–Њ–Љ.

–Х—Б—В—М —Г —Н—В–Њ–≥–Њ —Б–њ–Њ—Б–Њ–±–∞ –Є —Б–≤–Њ–Є –њ–ї—О—Б—Л. –Я—А–Є –њ—А–Њ–Љ—Л–≤–Ї–µ —Д–Њ—А—Б—Г–љ–Њ–Ї –±–µ–Ј –і–µ–Љ–Њ–љ—В–∞–ґ–∞ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В —В–∞–Ї–Њ–є –њ–Њ–ї–µ–Ј–љ—Л–є –њ—А–Њ—Ж–µ—Б—Б, –Ї–∞–Ї –Њ—З–Є—Й–µ–љ–Є–µ —И—В–Њ–Ї–Њ–≤ –≤–њ—Г—Б–Ї–љ—Л—Е –Ї–ї–∞–њ–∞–љ–Њ–≤ –Є –Ї–∞–Љ–µ—А —Б–≥–Њ—А–∞–љ–Є—П –Њ—В –љ–∞–≥–∞—А–∞. –°–ї–µ–і—Г–µ—В –њ–Њ–Љ–љ–Є—В—М, —З—В–Њ –њ—А–Њ–Љ—Л–≤–Ї—Г –љ—Г–ґ–љ–Њ –њ—А–Њ–≤–Њ–і–Є—В—М –ї–Є–±–Њ –љ–∞ —А–µ–Ј–µ—А–≤–љ—Л—Е —Б–≤–µ—З–∞—Е, –ї–Є–±–Њ —Б–≤–µ—З–Є –і–Њ–ї–ґ–љ—Л –±—Л—В—М –Ј–∞–Љ–µ–љ–µ–љ—Л –љ–∞ –љ–Њ–≤—Л–µ –њ–Њ—Б–ї–µ –њ—А–Њ–Љ—Л–≤–Ї–Є.

–Ф–ї—П —В–Њ–≥–Њ —З—В–Њ–±—Л ¬Ђ–љ–∞—А–Њ—Б—В—Л –Є –Њ—В–ї–Њ–ґ–µ–љ–Є—П¬ї –Њ—В—Б–ї–Њ–Є–ї–Є—Б—М —Б –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Ї–ї–∞–њ–∞–љ–Њ–≤ –Є —Б—В–µ–љ–Њ–Ї –Ї–∞–Љ–µ—А—Л —Б–≥–Њ—А–∞–љ–Є—П, –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Ј–∞–≥–ї—Г—И–Є—В—М –і–≤–Є–≥–∞—В–µ–ї—М –Є –њ—А–Њ–Ї—А—Г—В–Є—В—М –≤ —Е–Њ–ї–Њ—Б—В—Г—О –±–µ–Ј –Є—Б–Ї—А–Њ–Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П. –Т —А–µ–Ј—Г–ї—М—В–∞—В–µ —Н—В–Њ–≥–Њ –њ—А–Њ–Є–Ј–Њ–є–і–µ—В –Ј–∞–њ–Њ–ї–љ–µ–љ–Є–µ –Ї–∞–Љ–µ—А—Л —Б–≥–Њ—А–∞–љ–Є—П –Є —А–∞—Б–Ї–Њ–Ї-—Б–Њ–≤–Ї–∞ —Б–∞–Љ–Њ–є –Ї–∞–Љ–µ—А—Л –Є –Ї–ї–∞–њ–∞–љ–Њ–≤. –Я—А–Є –њ—А–Њ–Љ—Л–≤–Ї–µ –±–µ–Ј –і–µ–Љ–Њ–љ—В–∞–ґ–∞ –і–Є–∞–≥–љ–Њ—Б—В –і–Њ–ї–ґ–µ–љ —Б–ї–µ–і–Є—В—М –Ј–∞ —В–µ–Љ–њ–µ—А–∞—В—Г—А–Њ–є —Б–∞–Љ–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П. –≠—В–Њ —Б–≤—П–Ј–∞–љ–Њ —Б —В–µ–Љ, —З—В–Њ –њ—А–Є –њ—А–Њ–Љ—Л–≤–Ї–µ –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П —Б–Њ–ї—М–≤–µ–љ—В, –Ї–Њ—В–Њ—А—Л–є –њ—А–Є —Б–≥–Њ—А–∞–љ–Є–Є –≤—Л–і–µ–ї—П–µ—В –±–Њ–ї—М—И–µ —В–µ–њ–ї–∞ –Є —Н—В–Њ –Љ–Њ–ґ–µ—В –њ—А–Є–≤–µ—Б—В–Є –Ї –њ–µ—А–µ–≥—А–µ–≤—Г –і–≤–Є–≥–∞—В–µ–ї—П.

–Ю—В–Љ–µ—В–Є–Љ, —З—В–Њ –њ—А–Њ–Љ—Л–≤–Ї—Г —Д–Њ—А—Б—Г–љ–Њ–Ї –±–µ–Ј –і–µ–Љ–Њ–љ—В–∞–ґ–∞ –Љ–Њ–ґ–љ–Њ –њ—А–Њ–≤–Њ–і–Є—В—М –і–∞–ї–µ–Ї–Њ –љ–µ –љ–∞ –≤—Б–µ—Е –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е. –Э–∞—З–Є–љ–∞—П —Б 2002-2003 –≥–Њ–і–Њ–≤ –≤—Л–њ—Г—Б–Ї–∞, –Љ–љ–Њ–≥–Є–µ –Љ–∞—И–Є–љ—Л –Є–Љ–µ—О—В –і—А—Г–≥–Є–µ — –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Є–µ — –Ї–∞—В–∞–ї–Є–Ј–∞—В–Њ—А—Л, –Ї–Њ—В–Њ—А—Л–µ –Љ–≥–љ–Њ–≤–µ–љ–љ–Њ –Ј–∞–±–Є–≤–∞—О—В—Б—П —Б–Љ—Л—В—Л–Љ–Є –Њ—В–ї–Њ–ґ–µ–љ–Є—П–Љ–Є, —З—В–Њ –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –≤—Б–µ–≥–і–∞ –≤–µ–і–µ—В –Ї –≤—Л—Е–Њ–і—Г –Ї–∞—В–∞–ї–Є–Ј–∞—В–Њ—А–Њ–≤ –Є–Ј —Б—В—А–Њ—П. –Э–∞ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е –±–Њ–ї–µ–µ —Б—В–∞—А—И–µ–≥–Њ –≤–Њ–Ј—А–∞—Б—В–∞ –Љ–µ—В–Њ–і –њ—А–Њ–Љ—Л–≤–Ї–Є –±–µ–Ј –і–µ–Љ–Њ–љ—В–∞–ґ–∞ –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П, –љ–Њ –Є–Љ–µ–µ—В —Б–≤–Њ–Є –Њ—Б–Њ–±–µ–љ–љ–Њ—Б—В–Є. –Ф–Є–∞–≥–љ–Њ—Б—В –і–Њ–ї–ґ–µ–љ –≤–љ–Є–Љ–∞—В–µ–ї—М–љ–Њ —Б–ї–µ–і–Є—В—М –Ј–∞ —В–µ–Љ–њ–µ—А–∞—В—Г—А–Њ–є –Ї–∞—В–∞–ї–Є–Ј–∞—В–Њ—А–∞: –Ї–Њ–≥–і–∞ –Ї–∞—В–∞–ї–Є–Ј–∞—В–Њ—А –Ј–∞–±–Є–≤–∞–µ—В—Б—П, –≤ –љ–µ–Љ –Љ–Њ–≥—Г—В –љ–∞—З–∞—В—М –і–Њ–≥–Њ—А–∞—В—М –Њ—Б—В–∞—В–Ї–Є –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–є –љ–µ –≤—Л—Е–Њ–і—П —З–µ—А–µ–Ј –≤—Л—Е–ї–Њ–њ–љ—Г—О —В—А—Г–±—Г. –Т —А–µ–Ј—Г–ї—М—В–∞—В–µ –њ—А–Њ–Є–Ј–Њ–є–і–µ—В ¬Ђ—Б–њ–µ–Ї–∞–љ–Є–µ¬ї —Б–Њ—В –Ї–∞—В–∞–ї–Є–Ј–∞—В–Њ—А–∞, –Є –Њ–љ –≤—Л–є–і–µ—В –Є–Ј —Б—В—А–Њ—П. –Я–Њ—Н—В–Њ–Љ—Г –≤–Њ –≤—А–µ–Љ—П –њ—А–Њ–Љ—Л–≤–Ї–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –і–≤–∞ —А–∞–Ј–∞ –Ј–∞–≥–ї—Г—И–Є—В—М –і–≤–Є–≥–∞—В–µ–ї—М, —З—В–Њ–±—Л –і–∞—В—М ¬Ђ–Њ—В–Ї–Є—Б–љ—Г—В—М¬ї –Ј–∞—Б—В–∞—А–µ–ї—Л–Љ –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є—П–Љ.

–Я–Њ–љ—П—В–љ–Њ, —З—В–Њ –Њ—В—Б—Г—В—Б—В–≤–Є–µ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е –Њ–њ–µ—А–∞—Ж–Є–є –њ—А–Є –њ—А–Њ–Љ—Л–≤–Ї–µ —Д–Њ—А—Б—Г–љ–Њ–Ї –±–µ–Ј –і–µ–Љ–Њ–љ—В–∞–ґ–∞ –і–µ–ї–∞–µ—В —Н—В–Њ—В —Б–њ–Њ—Б–Њ–± –і–Њ–≤–Њ–ї—М–љ–Њ –њ—А–Њ—Б—В—Л–Љ –Є –љ–µ —Б–Є–ї—М–љ–Њ —В—А—Г–і–Њ–µ–Љ–Ї–Є–Љ. –Э–Њ –Ї–Њ–љ—В—А–Њ–ї—М –Ї–∞—З–µ—Б—В–≤–∞ –њ—А–Њ–≤–µ–і–µ–љ–љ—Л—Е —А–∞–±–Њ—В –Љ–Њ–ґ–µ—В –±—Л—В—М —В–Њ–ї—М–Ї–Њ –Ї–Њ—Б–≤–µ–љ–љ—Л–Љ. –Я—А–Њ–≤–µ—Б—В–Є —Д–∞–Ї—В–Є—З–µ—Б–Ї—Г—О –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї—Г –Љ–Њ–ґ–љ–Њ –ї–Є—И—М —Б–Њ —Б–љ—П—В–Є–µ–Љ —Д–Њ—А—Б—Г–љ–Њ–Ї —Б –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П. –°–і–µ–ї–∞—В—М –њ—А–Њ–Љ—Л–≤–Ї—Г —Д–Њ—А—Б—Г–љ–Њ–Ї —Б –і–µ–Љ–Њ–љ—В–∞–ґ–µ–Љ —В–∞–Ї–ґ–µ –Љ–Њ–ґ–љ–Њ –і–≤—Г–Љ—П —Б–њ–Њ—Б–Њ–±–∞–Љ–Є.

–Я—А–Њ–Љ—Л–≤–Ї–∞ –Є–љ–ґ–µ–Ї—В–Њ—А–∞ (—Д–Њ—А—Б—Г–љ–Њ–Ї) –≤ –Ь–Є–љ—Б–Ї–µ

–£–ї—М—В—А–∞–Ј–≤—Г–Ї–Њ–≤–Њ–є –Ї–Њ–љ—В—А–Њ–ї—М

–°–њ–Њ—Б–Њ–± 3: –њ—А–Њ–≤–µ—А–Ї–∞ (–Њ–њ—А–µ—Б—Б–Њ–≤–Ї–∞) —Д–Њ—А—Б—Г–љ–Њ–Ї –љ–∞ —Б—В–µ–љ–і–µ

–Я—А–Њ–≤–µ—А–Ї–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –љ–∞ —Г—Б—В–∞–љ–Њ–≤–Ї–∞—Е, –Є–Љ–Є—В–Є—А—Г—О—Й–Є—Е —А–∞–±–Њ—В—Г —Д–Њ—А—Б—Г–љ–Њ–Ї –≤ –і–≤–Є–≥–∞—В–µ–ї–µ –љ–∞ —А–∞–Ј–љ—Л—Е —А–µ–ґ–Є–Љ–∞—Е. –Ґ–∞–Ї–∞—П —Г—Б—В–∞–љ–Њ–≤–Ї–∞ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ—А–Њ–≤–µ—А–Є—В—М –≥–µ—А–Љ–µ—В–Є—З–љ–Њ—Б—В—М, —Д–∞–Ї–µ–ї —А–∞—Б–њ—Л–ї–∞ –Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М —Д–Њ—А—Б—Г–љ–Њ–Ї –њ–Њ —Ж–Є–ї–Є–љ–і—А–∞–Љ. –Я–Њ —А–µ–Ј—Г–ї—М—В–∞—В–∞–Љ –њ—А–Њ–≤–µ—А–Ї–Є –њ—А–Њ–Є–Ј–≤–Њ–і—П—В—Б—П –і–∞–ї—М–љ–µ–є—И–Є–µ —А–∞–±–Њ—В—Л.

–°–њ–Њ—Б–Њ–± 4: –Њ—З–Є—Б—В–Ї–∞ –≤ —Г–ї—М—В—А–∞–Ј–≤—Г–Ї–Њ–≤–Њ–є –≤–∞–љ–љ–µ

–Ю—З–Є—Б—В–Ї–∞ —Д–Њ—А—Б—Г–љ–Њ–Ї –≤ –Љ–Њ—О—Й–µ–Љ —Б–Њ–ї—М–≤–µ–љ—В–µ –≤ —Г–ї—М—В—А–∞–Ј–≤—Г–Ї–Њ–≤–Њ–є –≤–∞–љ–љ–µ. –≠—В–Њ —Д–∞–Ї—В–Є—З–µ—Б–Ї–Є —Б–Њ–ї—М–≤–µ–љ—В–љ–∞—П –њ—А–Њ–Љ—Л–≤–Ї–∞ –љ–∞ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ, —В–Њ–ї—М–Ї–Њ —Б –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ–Љ—Л–Љ —А–µ–Ј—Г–ї—М—В–∞—В–Њ–Љ. –£—Б—В–∞–љ–Њ–≤–Ї–∞ —Б–Њ–Ј–і–∞–µ—В –≤ –љ–∞—Е–Њ–і—П—Й–µ–Љ—Б—П –≤–љ—Г—В—А–Є —Д–Њ—А—Б—Г–љ–Ї–Є –Љ–Њ—О—Й–µ–Љ —Б–Њ–ї—М–≤–µ–љ—В–µ –Ї–∞–≤–Є—В–∞—Ж–Є—О: –њ–Њ–і –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ–Љ –Ј–≤—Г–Ї–Њ–≤—Л—Е –≤–Њ–ї–љ –≤–Њ–Ј–і—Г—И–љ—Л–µ –Љ–Є–Ї—А–Њ–њ—Г–Ј—Л—А–Є –≤–Њ–Ј–і—Г—Е–∞ ¬Ђ–≤–Ј—А—Л–≤–∞—О—В—Б—П¬ї –≤–љ—Г—В—А–Є —Б–Њ–ї—М–≤–µ–љ—В–∞, –Є —Г–і–∞—А–љ–∞—П –≤–Њ–ї–љ–∞ –њ–Њ–Ј–≤–Њ–ї—П–µ—В —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ –Њ—З–Є—Б—В–Є—В—М –Њ—В–ї–Њ–ґ–µ–љ–Є—П –љ–∞ –≤–љ—Г—В—А–µ–љ–љ–Є—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—П—Е —Д–Њ—А—Б—Г–љ–Ї–Є. –Ш–Љ–µ–љ–љ–Њ –Ї–∞–≤–Є—В–∞—Ж–Є—П –і–µ–ї–∞–µ—В —Н—В–Њ—В —Б–њ–Њ—Б–Њ–± –њ—А–Њ–Љ—Л–≤–Ї–Є –Њ—З–µ–љ—М —Н—Д—Д–µ–Ї—В–Є–≤–љ—Л–Љ. –Т–Њ –≤—А–µ–Љ—П –Њ—З–Є—Б—В–Ї–Є –љ–∞ —Д–Њ—А—Б—Г–љ–Ї—Г –њ–Њ–і–∞–µ—В—Б—П —Б–Є–≥–љ–∞–ї –љ–∞ –Њ—В–Ї—А—Л—В–Є–µ-–Ј–∞–Ї—А—Л—В–Є–µ. –Ґ–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ —Б–Њ–ї—М–≤–µ–љ—В –≤—Л–Љ—Л–≤–∞–µ—В –Њ—В–ї–Њ–ґ–µ–љ–Є—П –Є–Ј –Є—Б–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–≥–Њ —Н–ї–µ–Љ–µ–љ—В–∞ — –Є–≥–ї—Л —Д–Њ—А—Б—Г–љ–Ї–Є.

–Э–µ–і–Њ—Б—В–∞—В–Њ–Ї –ґ–µ —Г —Н—В–Њ–≥–Њ —Б–њ–Њ—Б–Њ–±–∞, –њ–Њ —Б—Г—В–Є, –Њ–і–Є–љ: –љ–∞–Є–±–Њ–ї—М—И–∞—П —Б—В–Њ–Є–Љ–Њ—Б—В—М —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Є –≤–µ—А–Њ—П—В–љ–Њ—Б—В—М –њ–Њ–ї–љ–Њ–є –≤—Л–±—А–∞–Ї–Њ–≤–Ї–Є —Д–Њ—А—Б—Г–љ–Ї–Є –њ–Њ—Б–ї–µ –њ—А–Њ–Љ—Л–≤–Ї–Є.

–Я–Њ—Б–ї–µ —В–∞–Ї–Њ–є –њ—А–Њ–Љ—Л–≤–Ї–Є –Њ–±—П–Ј–∞—В–µ–ї—М–љ–Њ –љ–∞–і–Њ –њ–Њ–≤—В–Њ—А–Є—В—М ¬Ђ—Н—В–∞–њ 3¬ї –і–ї—П –≤—Л–±—А–∞–Ї–Њ–≤–Ї–Є —Д–Њ—А—Б—Г–љ–Њ–Ї. –Ь–µ—В–Њ–і –њ—А–Є–Љ–µ–љ–Є–Љ –і–ї—П —Д–Њ—А—Б—Г–љ–Њ–Ї –±–µ–Ј —В–µ—Д–ї–Њ–љ–Њ–≤–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П.

–Ъ–∞–Ї –Љ—Л —Г–ґ–µ —Б–Ї–∞–Ј–∞–ї–Є, —Г–ї—М—В—А–∞–Ј–≤—Г–Ї–Њ–≤—Л–µ –Љ–µ—В–Њ–і—Л –њ–Њ–Ј–≤–Њ–ї—П—О—В –њ—А–Њ–≤–µ—Б—В–Є –Ї–∞—З–µ—Б—В–≤–µ–љ–љ—Г—О –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї—Г –Є –њ–Њ–љ—П—В—М, –і–∞–ї–Є –ї–Є –њ—А–Њ–≤–µ–і–µ–љ–љ—Л–µ —А–∞–±–Њ—В—Л –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л–є —А–µ–Ј—Г–ї—М—В–∞—В. –Ф–Є–∞–≥–љ–Њ—Б—В –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ—В —В—А–Є –Ї–ї—О—З–µ–≤—Л—Е –њ–∞—А–∞–Љ–µ—В—А–∞ — –Ї–∞—З–µ—Б—В–≤–Њ —Д–∞–Ї–µ–ї–∞ —А–∞—Б–њ—Л–ї–∞, –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М –Є –≥–µ—А–Љ–µ—В–Є—З–љ–Њ—Б—В—М.

–Я—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ–Љ –њ—А–Њ—И–µ–і—И–µ–≥–Њ —З–µ—А–µ–Ј –Ї–∞–ґ–і—Г—О —Д–Њ—А—Б—Г–љ–Ї—Г —Б–Њ–ї—М–≤–µ–љ—В–∞ –Ј–∞ –Њ–њ—А–µ–і–µ–ї–µ–љ–љ—Л–є –њ—А–Њ–Љ–µ–ґ—Г—В–Њ–Ї –≤—А–µ–Љ–µ–љ–Є. –Х—Б–ї–Є —Д–Њ—А—Б—Г–љ–Ї–Є –љ–µ –њ—А–Њ—И–ї–Є –Ї–Њ–љ—В—А–Њ–ї—М –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В–Є –љ–∞ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–µ –Ј–∞–≤–Њ–і—Б–Ї–Є–Љ –њ–∞—А–∞–Љ–µ—В—А–∞–Љ –Є–ї–Є —А–∞–Ј–љ–Њ—Б—В—М –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В–Є —Д–Њ—А—Б—Г–љ–Њ–Ї –±–Њ–ї–µ–µ 5% (–њ—А–Є –Њ—В—Б—Г—В—Б—В–≤–Є–Є –і–∞–љ–љ—Л—Е –Њ —В—А–µ–±—Г–µ–Љ–Њ–є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В–Є), —В–Њ –њ–Њ—В—А–µ–±—Г–µ—В—Б—П –њ—А–Њ–і–Њ–ї–ґ–µ–љ–Є–µ –Љ–Њ–є–Ї–Є –Є–ї–Є –Ј–∞–Љ–µ–љ–∞ —Д–Њ—А—Б—Г–љ–Њ–Ї.

–У–µ—А–Љ–µ—В–Є—З–љ–Њ—Б—В—М —Д–Њ—А—Б—Г–љ–Ї–Є –њ—А–Њ–≤–Њ–і–Є—В—Б—П –њ—Г—В–µ–Љ –њ–Њ–і–∞—З–Є –≤ –љ–µ–µ —Б–Њ–ї—М–≤–µ–љ—В–∞ –њ—А–Є –і–∞–≤–ї–µ–љ–Є–Є –љ–∞ 10% –±–Њ–ї—М—И–µ –љ–Њ–Љ–Є–љ–∞–ї—М–љ–Њ–≥–Њ –Є –Њ—В—Б—Г—В—Б—В–≤–Є–Є —Г–њ—А–∞–≤–ї—П—О—Й–Є—Е –Є–Љ–њ—Г–ї—М—Б–Њ–≤. –Я—А–Є —Н—В–Є—Е —Г—Б–ї–Њ–≤–Є—П—Е –±–Њ–ї—М—И–Є–љ—Б—В–≤–Њ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є —Д–Њ—А—Б—Г–љ–Њ–Ї –і–Њ–њ—Г—Б–Ї–∞—О—В –њ–Њ—П–≤–ї–µ–љ–Є–µ ¬Ђ–љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є¬ї –љ–µ –±–Њ–ї–µ–µ –Њ–і–љ–Њ–є –Ї–∞–њ–ї–Є —Б–Њ–ї—М–≤–µ–љ—В–∞ –≤ –Љ–Є–љ—Г—В—Г. –Э–µ–≥–µ—А–Љ–µ—В–Є—З–љ–∞—П —Д–Њ—А—Б—Г–љ–Ї–∞ –Љ–Њ–ґ–µ—В –±—Л—В—М –Њ–њ—П—В—М –њ–Њ–і–≤–µ—А–≥–љ—Г—В–∞ –њ—А–Њ–Љ—Л–≤–Ї–µ –Є–ї–Є –≤—Л–±—А–∞–Ї–Њ–≤—Л–≤–∞–µ—В—Б—П, –µ—Б–ї–Є –њ–Њ–≤—В–Њ—А–љ—Л–µ –њ—А–Њ–Љ—Л–≤–Ї–Є –љ–µ –њ—А–Є–≤–Њ–і—П—В –Ї —Г—Б–њ–µ—Е—Г.

–Я—А–Њ–Љ—Л–≤–Ї–∞ —Д–Њ—А—Б—Г–љ–Њ–Ї –≤ –Ь–Є–љ—Б–Ї–µ

–Т –њ–Њ–Є—Б–Ї–∞—Е –Є–і–µ–∞–ї–∞

–Т–Њ–њ—А–Њ—Б –Њ —В–Њ–Љ, –Ї–∞–Ї–Њ–є –Є–Ј —Б–њ–Њ—Б–Њ–±–Њ–≤ –њ—А–Њ–Љ—Л–≤–Ї–Є —Д–Њ—А—Б—Г–љ–Њ–Ї –Њ–њ—В–Є–Љ–∞–ї–µ–љ –њ–Њ —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є—О ¬Ђ–Ј–∞—В—А–∞—В—Л/—Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М/–Ї–∞—З–µ—Б—В–≤–Њ¬ї, –љ–µ –Є–Љ–µ–µ—В –µ–і–Є–љ–Њ–≥–Њ —А–µ—И–µ–љ–Є—П. –Ъ–∞–ґ–і—Л–є —Б–ї—Г—З–∞–є —Г–љ–Є–Ї–∞–ї–µ–љ, –∞ –≤—Л–±–Њ—А –љ—Г–ґ–љ–Њ –і–µ–ї–∞—В—М, –Є—Б—Е–Њ–і—П –Є–Ј –Њ—Б–љ–∞—Й–µ–љ–љ–Њ—Б—В–Є –≤–∞—И–µ–≥–Њ —Б–µ—А–≤–Є—Б–∞, —Д–Є–љ–∞–љ—Б–Њ–≤—Л—Е –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–µ–є –Ї–ї–Є–µ–љ—В–∞ –Є ¬Ђ–і–Є–∞–≥–љ–Њ–Ј–∞¬ї –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П.

–Ш–і–µ–∞–ї—М–љ–Њ–є –Љ–Њ–ґ–µ—В –±—Л—В—М –Ї–Њ–Љ–±–Є–љ–∞—Ж–Є—П –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е –Љ–µ—В–Њ–і–Њ–≤: —А–µ–≥—Г–ї—П—А–љ–Њ–µ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –Љ–Њ—О—Й–Є—Е –њ—А–Є—Б–∞–і–Њ–Ї, –і–Њ–±–∞–≤–ї—П–µ–Љ—Л—Е –≤ –±–µ–љ–Ј–Њ–±–∞–Ї, –њ—А–Њ—Д–Є–ї–∞–Ї—В–Є—З–µ—Б–Ї–∞—П –њ—А–Њ–Љ—Л–≤–Ї–∞ —Д–Њ—А—Б—Г–љ–Њ–Ї –љ–∞ –і–≤—Г—Е–Ї–Њ–љ—В—Г—А–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–µ –±–µ–Ј –і–µ–Љ–Њ–љ—В–∞–ґ–∞ —З–µ—А–µ–Ј –Ї–∞–ґ–і—Л–µ 20-40 —В—Л—Б. –Ї–Љ –Є –њ—А–Њ–Љ—Л–≤–Ї–∞ —Б –і–µ–Љ–Њ–љ—В–∞–ґ–µ–Љ —З–µ—А–µ–Ј –Ї–∞–ґ –і—Л–µ 110-120 —В—Л—Б. –Ї–Љ –њ—А–Њ–±–µ–≥–∞.

–Э–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ–Њ–Љ–љ–Є—В—М, —З—В–Њ –љ–∞ –Љ–љ–Њ–≥–Є—Е —В–Є–њ–∞—Е —Д–Њ—А—Б—Г–љ–Њ–Ї —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В—Б—П —Б–Љ–µ–љ–љ—Л–µ —Д–Є–ї—М—В—А—Л —В–Њ–љ–Ї–Њ–є –Њ—З–Є—Б—В–Ї–Є. –≠—В–Є —Д–Є–ї—М—В—А—Л, –∞ —В–∞–Ї–ґ–µ —Б—К–µ–Љ–љ—Л–µ –Ї–Њ–ї–њ–∞—З–Ї–Є –≤ —А–∞–±–Њ—З–µ–є —З–∞—Б—В–Є —Д–Њ—А—Б—Г–љ–Њ–Ї, –њ–Њ—Б–ї–µ –њ—А–Њ–Љ—Л–≤–Ї–Є —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П —Б–Љ–µ–љ–Є—В—М –љ–∞ –љ–Њ–≤—Л–µ, –Ї–∞–Ї–Њ–є –±—Л —Б–њ–Њ—Б–Њ–± —З–Є—Б—В–Ї–Є —Д–Њ—А—Б—Г–љ–Њ–Ї –≤—Л –љ–µ –≤—Л–±—А–∞–ї–Є.

–Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –і–ї—П –Ј–∞–Ї—А–µ–њ–ї–µ–љ–Є—П —А–µ–Ј—Г–ї—М—В–∞—В–∞ —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–∞—П –њ—А–Њ–Љ—Л–≤–Ї–∞ –±–µ–љ–Ј–Њ–±–∞–Ї–∞, –±–µ–љ–Ј–Њ–њ—А–Њ–≤–Њ–і–Њ–≤ –Є —В–Њ–њ–ї–Є–≤–љ–Њ–є —А–µ–є–Ї–Є. –Х—Б–ї–Є —Н—В–Њ–≥–Њ –љ–µ —Б–і–µ–ї–∞—В—М –Є —В–Њ–њ–ї–Є–≤–Њ–њ–Њ–і–∞—О—Й–Є–µ –Љ–∞–≥–Є—Б—В—А–∞–ї–Є –Њ—Б—В–∞–љ—Г—В—Б—П –≥—А—П–Ј–љ—Л–Љ–Є, —В–Њ –≤ –Ї–Њ—А–Њ—В–Ї–Є–є —Б—А–Њ–Ї —Д–Њ—А—Б—Г–љ–Ї–Є –Њ–њ—П—В—М –Ј–∞—Б–Њ—А—П—В—Б—П –Є –љ–µ–і–Њ–≤–Њ–ї—М–љ—Л–є –Ї–ї–Є–µ–љ—В –Њ–Ї–∞–ґ–µ—В—Б—П –љ–∞ –≤–∞—И–µ–Љ –њ–Њ—А–Њ–≥–µ.

–Я—А–µ–і—Г–њ—А–µ–ґ–і–µ–љ = –і–Њ–≤–Њ–ї–µ–љ

–Я–µ—А–≤–Њ–µ, —З—В–Њ –і–Њ–ї–ґ–µ–љ —Б–і–µ–ї–∞—В—М –ї—О–±–Њ–є –Љ–∞—Б—В–µ—А –њ–µ—А–µ–і –љ–∞—З–∞–ї–Њ–Љ —А–∞–±–Њ—В –њ–Њ –Њ—З–Є—Б—В–Ї–µ —Д–Њ—А—Б—Г–љ–Њ–Ї — —Н—В–Њ –њ–Њ–≥–Њ–≤–Њ—А–Є—В—М —Б –Ї–ї–Є–µ–љ—В–Њ–Љ. –Ъ–ї–Є–µ–љ—В—Г –љ—Г–ґ–љ–Њ —З–µ—В–Ї–Њ –Є –і–Њ—Е–Њ–і—З–Є–≤–Њ –Њ–±—К—П—Б–љ–Є—В—М, —З—В–Њ –њ—А–Њ–Љ—Л–≤–Ї–∞ —Д–Њ—А—Б—Г–љ–Њ–Ї — —Н—В–Њ –љ–µ –њ–∞–љ–∞—Ж–µ—П, –∞ –≤—Б–µ–≥–Њ –ї–Є—И—М –љ–µ–Њ–±—Е–Њ–і–Є–Љ–∞—П –Є –њ–Њ–ї–µ–Ј–љ–∞—П –њ—А–Њ—Д–Є–ї–∞–Ї—В–Є–Ї–∞.

–£—В–≤–µ—А–ґ–і–∞—В—М, —З—В–Њ –≤—Б–µ –њ—А–Њ–±–ї–µ–Љ—Л —В–Њ–њ–ї–Є–≤–Њ–њ–Њ–і–∞—О—Й–µ–є —Б–Є—Б—В–µ–Љ—Л –±—Г–і—Г—В —А–µ—И–µ–љ—Л –њ–Њ –Љ–∞–љ–Њ–≤–µ–љ–Є—О —Н—В–Њ–є ¬Ђ–≤–Њ–ї—И–µ–±–љ–Њ–є –њ–∞–ї–Њ—З–Ї–Є¬ї, –љ–µ–ї—М–Ј—П, –Є–љ–∞—З–µ —Г–±–µ–ґ–і–µ–љ–љ—Л–є –≤ –Њ–±—А–∞—В–љ–Њ–Љ –Ї–ї–Є–µ–љ—В —З–µ—А–µ–Ј –Ї–∞–Ї–Њ–µ –≤—А–µ–Љ—П –±—Г–і–µ—В –≤–њ—А–∞–≤–µ –њ—А–µ–і—К—П–≤–Є—В—М –≤–∞—И–µ–Љ—Г —Б–µ—А–≤–Є—Б—Г –њ—А–µ—В–µ–љ–Ј–Є–Є –Ї –Ї–∞—З–µ—Б—В–≤—Г —А–µ–Љ–Њ–љ—В–∞. –Ъ–ї–Є–µ–љ—В –і–Њ–ї–ґ–µ–љ –Ј–љ–∞—В—М, —З—В–Њ –њ—А–Њ–Љ—Л–≤–Ї–∞ —Д–Њ—А—Б—Г–љ–Њ–Ї — —Н—В–Њ –≤ —Б–≤–Њ–µ–Љ —А–Њ–і–µ ¬Ђ—Д–Є–Ј–Ј–∞—А—П–і–Ї–∞¬ї –і–ї—П —В–Њ–њ–ї–Є–≤–Њ–њ–Њ–і–∞—О—Й–µ–є —Б–Є—Б—В–µ–Љ—Л, –љ–Њ –µ—Б–ї–Є –Њ–љ–∞ –љ–µ —А–µ—И–Є—В –Є–Љ–µ—О—Й–Є—Е—Б—П –њ—А–Њ–±–ї–µ–Љ, —В–Њ –њ–Њ—В—А–µ–±—Г–µ—В—Б—П –±–Њ–ї–µ–µ –≥–ї—Г–±–Њ–Ї–Є–є —А–µ–Љ–Њ–љ—В.

–Я–∞—А–Ї—В—А–Њ–љ–Є–Ї, –∞–Ї—Г—Б—В–Є—З–µ—Б–Ї–∞—П –њ–∞—А–Ї–Њ–≤–Њ—З–љ–∞—П —Б–Є—Б—В–µ–Љ–∞, –њ–∞—А–Ї–Њ–≤–Њ—З–љ—Л–є —А–∞–і–∞—А –ї–Є–±–Њ —Г–ї—М—В—А–∞–Ј–≤—Г–Ї–Њ–≤–Њ–є –і–∞—В—З–Є–Ї –њ–∞—А–Ї–Њ–≤–Ї–Є вАФ –Њ–њ–Є—Б–∞–љ–Є–µ, –њ—А–Є–љ—Ж–Є–њ —А–∞–±–Њ—В—Л

–Я–∞—А–Ї—В—А–Њ–љ–Є–Ї, –∞–Ї—Г—Б—В–Є—З–µ—Б–Ї–∞—П –њ–∞—А–Ї–Њ–≤–Њ—З–љ–∞—П —Б–Є—Б—В–µ–Љ–∞, –њ–∞—А–Ї–Њ–≤–Њ—З–љ—Л–є —А–∞–і–∞—А –ї–Є–±–Њ —Г–ї—М—В—А–∞–Ј–≤—Г–Ї–Њ–≤–Њ–є –і–∞—В—З–Є–Ї –њ–∞—А–Ї–Њ–≤–Ї–Є вАФ –Њ–њ–Є—Б–∞–љ–Є–µ, –њ—А–Є–љ—Ж–Є–њ —А–∞–±–Њ—В—Л

–Ю–њ—А–µ–і–µ–ї–µ–љ–Є–µ

–Я–∞—А–Ї—В—А–Њ–љ–Є–Ї, –і—А—Г–≥–Є–µ –љ–∞–Ј–≤–∞–љ–Є—П вАФ –∞–Ї—Г—Б—В–Є—З–µ—Б–Ї–∞—П –њ–∞—А–Ї–Њ–≤–Њ—З–љ–∞—П —Б–Є—Б—В–µ–Љ–∞, –њ–∞—А–Ї–Њ–≤–Њ—З–љ—Л–є —А–∞–і–∞—А –ї–Є–±–Њ —Г–ї—М—В—А–∞–Ј–≤—Г–Ї–Њ–≤–Њ–є –і–∞—В—З–Є–Ї –њ–∞—А–Ї–Њ–≤–Ї–Є вАФ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ–Љ–∞—П –љ–∞ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е –Ї–∞–Ї –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–∞—П –Њ–њ—Ж–Є—П –Є —А–∞–±–Њ—В–∞–µ—В –Ї–∞–Ї –≤—Б–њ–Њ–Љ–Њ–≥–∞—В–µ–ї—М–љ–∞—П —Б–Є—Б—В–µ–Љ–∞ –њ–∞—А–Ї–Њ–≤–Ї–Є.

–Ю—Б–љ–Њ–≤–љ—Л–Љ –Љ–µ—Е–∞–љ–Є–Ј–Љ–Њ–Љ –і–∞–љ–љ–Њ–є —Б–Є—Б—В–µ–Љ—Л —П–≤–ї—П—О—В—Б—П —Г–ї—М—В—А–∞–Ј–≤—Г–Ї–Њ–≤—Л–µ –і–∞—В—З–Є–Ї–Є, –Ї–Њ—В–Њ—А—Л–µ –≤—Б—В—А–∞–Є–≤–∞—О—В—Б—П –≤ –Ј–∞–і–љ–Є–є –Є –њ–µ—А–µ–і–љ–Є–µ –±–∞–Љ–њ–µ—А–∞ –Є —Б–ї—Г–ґ–∞—В –і–ї—П –Ї–Њ–љ—В—А–Њ–ї—П —А–∞—Б—Б—В–Њ—П–љ–Є—П –Ї –±–ї–Є–Ј–Ї–Њ —Б—В–Њ—П—Й–Є–Љ –Њ–±—К–µ–Ї—В–∞–Љ –њ–Њ —Г–ї—М—В—А–∞–Ј–≤—Г–Ї–Њ–≤–Њ–Љ—Г —Б–Є–≥–љ–∞–ї—Г, –Ї–Њ—В–Њ—А—Л–є –±—Л–ї –Њ—В—А–∞–ґ—С–љ –Њ—В –љ–Є—Е. –°–Є—Б—В–µ–Љ–∞ –Є–љ—Д–Њ—А–Љ–Є—А—Г–µ—В –Њ –њ—А–Є–±–ї–Є–ґ–µ–љ–Є–Є –Њ–±—К–µ–Ї—В–∞ –њ—А–µ–і—Г–њ—А–µ–ґ–і–∞—О—Й–Є–Љ –Ј–≤—Г–Ї–Њ–≤—Л–Љ —Б–Є–≥–љ–∞–ї–Њ–Љ –ї–Є–±–Њ –Њ—В–Њ–±—А–∞–ґ–µ–љ–Є–µ–Љ –і–Є—Б—В–∞–љ—Ж–Є–Є –љ–∞ –і–Є—Б–њ–ї–µ–µ, –Ї–Њ—В–Њ—А—Л–є –Љ–Њ–ґ–µ—В –±—Л—В—М –≤—Б—В—А–Њ–µ–љ –≤ —В–Њ—А–њ–µ–і—Г, –≤ –Ј–µ—А–Ї–∞–ї–∞ –Ј–∞–і–љ–µ–≥–Њ –≤–Є–і–∞ –ї–Є–±–Њ –Љ–Њ–љ—В–Є—А–Њ–≤–∞—В—М—Б—П –Њ—В–і–µ–ї—М–љ–Њ.

–Я–Њ—З–µ–Љ—Г вАУ вАЬ–Я–∞—А–Ї—В—А–Њ–љ–Є–ЇвАЭ ?

–Я–µ—А–≤—Л–µ –њ–∞—А–Ї–Њ–≤–Њ—З–љ—Л–µ —А–∞–і–∞—А—Л –≤ –†–Њ—Б—Б–Є–Є –њ—А–Њ–і–∞–≤–∞–ї–Є –њ–Њ–і –Љ–∞—А–Ї–Њ–є –Я–∞—А–Ї—В—А–Њ–љ–Є–Ї, —В–∞–Ї –љ–∞–Ј—Л–≤–∞—О—В –њ–∞—А–Ї–Њ–≤–Њ—З–љ—Г—О —Б–Є—Б—В–µ–Љ—Г –љ–∞ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е –Ь–µ—А—Б–µ–і–µ—Б –С–µ–љ—Ж. –≠—В–Њ –љ–∞–Ј–≤–∞–љ–Є–µ —В–∞–Ї –≥–ї—Г–±–Њ–Ї–Њ –≤–Њ—И–ї–Њ –≤ —А–∞–Ј–≥–Њ–≤–Њ—А–љ—Г—О —А—Г—Б—Б–Ї—Г—О —А–µ—З—М, —З—В–Њ —Б–ї–Њ–≤–Њ–Љ –њ–∞—А–Ї—В—А–Њ–љ–Є–Ї —Б—В–∞–ї–Є –љ–∞–Ј—Л–≤–∞—В—М –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –≤—Б–µ –њ–∞—А–Ї–Њ–≤–Њ—З–љ—Л–µ —А–∞–і–∞—А—Л, –љ–µ –Њ–±—А–∞—Й–∞—П –і–∞–ґ–µ –≤–љ–Є–Љ–∞–љ–Є—П —З—В–Њ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М —Б–Њ–≤—Б–µ–Љ –і—А—Г–≥–Њ–є. –Ф—А—Г–≥–Є–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–Є –Є—Б–њ–Њ–ї—М–Ј—Г—О—В –Ї–∞–Ї —А–∞–Ј –і—А—Г–≥–Є–µ –љ–∞–Ј–≤–∞–љ–Є—П: –Ї –њ—А–Є–Љ–µ—А—Г, –С–Ь–Т –Є –Р—Г–і–Є –љ–∞ –љ–µ–Љ–µ—Ж–Ї–Њ–Љ —П–Ј—Л–Ї–µ вАФ Parkassistent —З—В–Њ –≤ –њ–µ—А–µ–≤–Њ–і–µ –Њ–Ј–љ–∞—З–∞–µ—В ¬Ђ–њ–Њ–Љ–Њ—Й—М—О –њ—А–Є –њ–∞—А–Ї–Њ–≤–Ї–µ¬ї. –Р—Г–і–Є –≤ –і–Њ–±–∞–≤–Њ–Ї –Ї —Н—В–Њ–Љ—Г –≤–≤–µ–ї–Њ —Б–Њ–Ї—А–∞—Й–µ–љ–Є–µ APS, –Ї–Њ—В–Њ—А–Њ–µ —А–∞—Б—И–Є—Д—А–Њ–≤—Л–≤–∞–µ—В—Б—П –љ–∞ –љ–µ–Љ–µ—Ж–Ї–Њ–Љ –Ї–∞–Ї Audi Parkassistenzsysteme –Є Audi parking system –љ–∞ –∞–љ–≥–ї–Є–є—Б–Ї–Њ–Љ. –£ –Ю–њ–µ–ї—М —Н—В–Њ ¬Ђ–Я–∞—А–Ї–Њ–≤–Њ—З–љ—Л–є –њ–Є–ї–Њ—В¬ї.

–Я—А–Є–љ—Ж–Є–њ —А–∞–±–Њ—В—Л –њ–∞—А–Ї—В—А–Њ–љ–Є–Ї–∞

–Я–∞—А–Ї–Њ–≤–Њ—З–љ—Л–є —А–∞–і–∞—А —Б–Њ—Б—В–Њ–Є—В –Є–Ј :

вАҐ —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П

вАҐ –Є–Ј–ї—Г—З–∞—В–µ–ї–Є вАФ —Г–ї—М—В—А–∞–Ј–≤—Г–Ї–Њ–≤—Л–µ –і–∞—В—З–Є–Ї–Є

вАҐ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –Њ–њ–Њ–≤–µ—Й–µ–љ–Є—П вАФ –і–Є—Б–њ–ї–µ–є, –Ј—Г–Љ–Љ–µ—А–∞

–Я—А–Є–љ—Ж–Є–њ —А–∞–±–Њ—В—Л –њ–∞—А–Ї—В—А–Њ–љ–Є–Ї–∞ –∞–љ–∞–ї–Њ–≥–Є—З–µ–љ —А–∞–±–Њ—В–µ —Н—Е–Њ–ї–Њ—В–∞. –°–Є—Б—В–µ–Љ–Њ–є –њ–Њ—Б—Л–ї–∞–µ—В—Б—П —Г–ї—М—В—А–∞–Ј–≤—Г–Ї–Њ–≤–Њ–є –Є–Љ–њ—Г–ї—М—Б —Б–≥–µ–љ–µ—А–Є—А–Њ–≤–∞–љ–љ—Л–Љ –і–∞—В—З–Є–Ї–Њ–Љ вАФ –Є–Ј–ї—Г—З–∞—В–µ–ї–µ–Љ (–Њ–Ї–Њ–ї–Њ 4O –Ї–У—Ж) –њ—А–Є –њ—А–Њ—Е–Њ–ґ–і–µ–љ–Є–Є –љ–µ–Ї–Њ—В–Њ—А–Њ–≥–Њ —А–∞—Б—Б—В–Њ—П–љ–Є—П –Є–Љ–њ—Г–ї—М—Б –Њ—В—А–∞–ґ–∞–µ—В—Б—П –Њ—В –љ–∞—Е–Њ–і—П—Й–Є—Е—Б—П –љ–∞ –µ–≥–Њ –њ—Г—В–Є –Њ–±—К–µ–Ї—В–Њ–≤, –њ—А–Є —Н—В–Њ–Љ –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Ј–∞–Љ–µ—А—П–µ—В –≤—А–µ–Љ—П, –Ј–∞ –Ї–Њ—В–Њ—А–Њ–µ –Є–Љ–њ—Г–ї—М—Б –њ—А–Њ—И–µ–ї –њ—Г—В—М —В—Г–і–∞ –Є –Њ–±—А–∞—В–љ–Њ —А–∞—Б—Б—З–Є—В—Л–≤–∞–µ—В —А–∞—Б—Б—В–Њ—П–љ–Є–µ –і–Њ –њ—А–µ–і–Љ–µ—В–∞. –Х—Б–ї–Є –≤ —Б–Є—Б—В–µ–Љ–µ –Є–Љ–µ–µ—В—Б—П –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –і–∞—В—З–Є–Ї–Њ–≤, —В–Њ —Б–Є—Б—В–µ–Љ–∞ –Њ–њ—А–∞—И–Є–≤–∞–µ—В –Є—Е –њ–Њ–Њ—З–µ—А–µ–і–љ–Њ –Є –њ–Њ—Б–ї–µ –≤—Л–≤–Њ–і–Є—В –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—О –Њ–± —Г–і–∞–ї–µ–љ–љ—Л—Е –Њ–±—К–µ–Ї—В–∞—Е –љ–∞ –і–Є—Б–њ–ї–µ–є –ї–Є–±–Њ –њ–Њ–і–∞–µ—В –Њ–њ—А–µ–і–µ–ї–µ–љ–љ—Л–є –њ—А–µ–і—Г–њ—А–µ–ґ–і–∞—О—Й–Є–є —Б–Є–≥–љ–∞–ї –Ј—Г–Љ–Љ–µ—А–Њ–Љ. –І–∞—Б—В–Њ—В–∞ –њ—А–µ–і—Г–њ—А–µ–ґ–і–∞—О—Й–µ–≥–Њ —Б–Є–≥–љ–∞–ї–∞ –Ј—Г–Љ–Љ–µ—А–∞ –њ–Њ–≤—Л—И–∞–µ—В—Б—П –њ–Њ –Љ–µ—А–µ –њ—А–Є–±–ї–Є–ґ–µ–љ–Є–µ –Ї –Њ–±—К–µ–Ї—В—Г. –Я–µ—А–≤—Л–µ –Ј–≤—Г–Ї–Є –Ј—Г–Љ–Љ–µ—А–∞, –њ–∞—А–Ї—В—А–Њ–љ–Є–Ї –љ–∞—З–Є–љ–∞–µ—В –Є–Ј–і–∞–≤–∞—В—М, –Ї–Њ–≥–і–∞ –њ—А–µ–њ—П—В—Б—В–≤–Є–µ –љ–∞—Е–Њ–і–Є—В—М—Б—П –≤ –њ—А–µ–і–µ–ї–∞—Е –Њ–і–љ–Њ–≥–Њ вАУ –і–≤—Г—Е –Љ–µ—В—А–∞, –∞ –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–µ –Њ–њ–∞—Б–љ–Њ–µ —А–∞—Б—Б—В–Њ—П–љ–Є–µ –њ–∞—А–Ї—В—А–Њ–љ–Є–Ї —Б—З–Є—В–∞–µ—В 1–Ю-4–Ю —Б–Љ (–≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—П) –њ—А–Є —Н—В–Њ–Љ –Ј–≤—Г–Ї–Њ–≤–Њ–є —Б–Є–≥–љ–∞–ї –Ј–≤—Г—З–Є—В –љ–µ–њ—А–µ—А—Л–≤–љ–Њ. –Ю–±—Л—З–љ–Њ, —Б–Є—Б—В–µ–Љ–∞ –њ–∞—А–Ї—В—А–Њ–љ–Є–Ї–∞ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–љ–∞—П –≤ –Ј–∞–і–љ–µ–Љ –±–∞–Љ–њ–µ—А–µ, –∞–Ї—В–Є–≤–Є–Ј–Є—А—Г–µ—В—Б—П —Б –≤–Ї–ї—О—З–µ–љ–Є–µ–Љ –Ј–∞–і–љ–µ–є –њ–µ—А–µ–і–∞—З–µ–є, –∞ –≤ –њ–µ—А–µ–і–љ–µ–Љ –±–∞–Љ–њ–µ—А–µ —Б–Є—Б—В–µ–Љ–∞ –∞–Ї—В–Є–≤–Є–Ј–Є—А—Г–µ—В—Б—П –њ—А–Є –Љ–∞–ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є –і–≤–Є–ґ–µ–љ–Є—П –і–Њ 2–Ю –Ї–Љ/—З.

–Э–µ—Б–Ї–Њ–ї—М–Ї–Њ —Б–њ–Њ—Б–Њ–±–Њ–≤ –Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–Є—П –і–∞—В—З–Є–Ї–Њ–≤ –≤ –±–∞–Љ–њ–µ—А.

–Т—А–µ–Ј–љ—Л–µ –і–∞—В—З–Є–Ї–Є.

–Э–∞–Ј–≤–∞–љ–Є–µ –≥–Њ–≤–Њ—А–Є—В —Б–∞–Љ–Њ –Ј–∞ —Б–µ–±—П. –Ф–ї—П –љ–∞—З–∞–ї–∞ –≤—Л—Б–≤–µ—А–ї–Є–≤–∞—О—В –Њ—В–≤–µ—А—Б—В–Є—П –≤ –±–∞–Љ–њ–µ—А–µ –њ–Њ–і –і–Є–∞–Љ–µ—В—А —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ–Љ—Л—Е –і–∞—В—З–Є–Ї–Њ–≤. –Ч–∞—В–µ–Љ –≤ —Н—В–Є –Њ—В–≤–µ—А—Б—В–Є—П —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –і–∞—В—З–Є–Ї–Є –њ–∞—А–Ї—В—А–Њ–љ–Є–Ї–∞. –≠—В–Њ —Б–∞–Љ–Њ —И–Є—А–Њ–Ї–Њ —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ–µ–љ–љ—Л–є —Б–њ–Њ—Б–Њ–± —Г—Б—В–∞–љ–Њ–≤–Ї–Є –њ–∞—А–Ї—В—А–Њ–љ–Є–Ї–∞ –Ї–∞–Ї –љ–∞ –°–Ґ–Ю —В–∞–Ї –Є –≤ —Б–Њ–±—Б—В–≤–µ–љ–љ–Њ–Љ –≥–∞—А–∞–ґ–µ.

–Э–∞–Ї–ї–∞–і–љ—Л–µ –і–∞—В—З–Є–Ї–Є.

–°–∞–Љ—Л–є –і–Њ—Б—В—Г–њ–љ—Л–є –Є –і–µ—И–µ–≤—Л–є —Б–њ–Њ—Б–Њ–± —Г—Б—В–∞–љ–Њ–≤–Ї–Є –њ–∞—А–Ї—В—А–Њ–љ–Є–Ї–∞. –Ф–∞—В—З–Є–Ї–Є –њ—А–Њ—Б—В–Њ –њ—А–Є–Ї–ї–µ–Є–≤–∞—О—В—Б—П –љ–∞ –±–∞–Љ–њ–µ—А –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П. –Я—А–Њ—Б—В–Њ—В–∞ –Є –ї–µ–≥–Ї–Њ—Б—В—М –Є—Е —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Њ–±—К—П—Б–љ—П–µ—В –Є—Е –Љ–∞–ї—Г—О —Б—В–Њ–Є–Љ–Њ—Б—В—М –љ—Г –Є —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–µ–љ–љ–Њ –Ї–∞—З–µ—Б—В–≤–Њ.

–Т–∞–ґ–љ–Њ –њ–Њ–Љ–љ–Є—В—М!!! –Я–∞—А–Ї—В—А–Њ–љ–Є–Ї –Љ–Њ–ґ–µ—В –ї–Њ–ґ–љ–Њ —Б—А–∞–±–∞—В—Л–≤–∞—В—М –≤ –љ–Є–ґ–µ–њ–µ—А–µ—З–Є—Б–ї–µ–љ–љ—Л—Е —Б–ї—Г—З–∞—П—Е: –Х—Б–ї–Є –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –љ–∞ —Б–∞–Љ–Њ–Љ –і–∞—В—З–Є–Ї–µ –Њ–±—А–∞–Ј–Њ–≤–∞–ї—Б—П –ї–µ–і, —Б–љ–µ–≥, –≥—А—П–Ј—М –Є —В.–і. –Х—Б–ї–Є –≤ –њ—А–µ–і–µ–ї–∞—Е —А–∞–і–Є—Г—Б–∞ –њ–∞—А–Ї—В—А–Њ–љ–Є–Ї–∞ –Є–Љ–µ—О—В—Б—П –њ–Њ–≤—Л—И–µ–љ–љ—Л–µ –Є—Б—В–Њ—З–љ–Є–Ї–Є —И—Г–Љ–∞. –Х—Б–ї–Є –≤ –њ—А–µ–і–µ–ї–∞—Е —А–∞–і–Є—Г—Б–∞ –њ–∞—А–Ї—В—А–Њ–љ–Є–Ї–∞ –Є–Љ–µ—О—В—Б—П —А–∞–і–Є–Њ–њ–µ—А–µ–і–∞—О—Й–Є–µ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –Я–∞—А–Ї—В—А–Њ–љ–Є–Ї –Љ–Њ–ґ–µ—В –і–∞–≤–∞—В—М –Њ—И–Є–±–Њ—З–љ—Л–µ –і–∞–љ–љ—Л–µ –љ–∞ —Г–Ї–ї–Њ–љ–∞—Е, –љ–∞ –і–Њ—А–Њ–≥–µ —Б –≥—А—Г–љ—В–Њ–≤—Л–Љ –њ–Њ–Ї—А—Л—В–Є–µ–Љ –ї–Є–±–Њ –љ–∞ –і–Њ—А–Њ–≥–µ —Б –љ–µ—А–Њ–≤–љ–Њ—Б—В—П–Љ–Є. –Я—А–Є –±—Г–Ї—Б–Є—А–Њ–≤–Ї–µ –њ—А–Є—Ж–µ–њ–∞ –ї–Є–±–Њ –і—А—Г–≥–Њ–≥–Њ —В—А–∞–љ—Б–њ–Њ—А—В–љ–Њ–≥–Њ —Б—А–µ–і—Б—В–≤–∞ –Ј–∞—В—А—Г–і–љ—П–µ—В —А–∞–±–Њ—В—Г –њ–∞—А–Ї—В—А–Њ–љ–Є–Ї–∞ –Я—А–Є –њ–∞—А–Ї–Њ–≤–Ї–µ –≤ –Њ—З–µ–љ—М –Љ–∞–ї—Л—Е –ї–Є–±–Њ —Г–Ј–Ї–Є—Е —Г—Б–ї–Њ–≤–Є—П—Е, —Б—А–∞–±–∞—В—Л–≤–∞–µ—В —Н—Д—Д–µ–Ї—В —Н—Е–∞ –Я–∞—А–Ї—В—А–Њ–љ–Є–Ї –Љ–Њ–ґ–µ—В –≤–Њ–Њ–±—Й–µ –љ–µ —Г–≤–Є–і–µ—В—М –љ–∞ —Б–ї–µ–і—Г—О—Й–Є–µ –Њ–±—К–µ–Ї—В—Л: –Я—А–µ–і–Љ–µ—В—Л, –Ї–Њ—В–Њ—А—Л–Љ —Б–≤–Њ–є—Б—В–≤–µ–љ–љ–Њ –њ–Њ–≥–ї–Њ—Й–∞—В—М —Г–ї—М—В—А–∞–Ј–≤—Г–Ї–Њ–≤–Њ–µ –Є–Ј–ї—Г—З–µ–љ–Є–µ (—В–Ї–∞–љ—М, –њ–Њ—А–Є—Б—В—Л–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є —В.–і.). –Ю–±—К–µ–Ї—В—Л –≤—Л—Б–Њ—В–∞ –Ї–Њ—В–Њ—А—Л—Е —Б–Њ—Б—В–∞–≤–ї—П–µ—В –Љ–µ–љ–µ–µ –Њ–і–љ–Њ–≥–Њ –Љ–µ—В—А–∞. –Ю–±—К–µ–Ї—В—Л, –Њ—В—А–∞–ґ–∞—О—Й–Є–µ —Б–Є–≥–љ–∞–ї—Л –≤ –і—А—Г–≥—Г—О —Б—В–Њ—А–Њ–љ—Г –Њ—В –і–∞—В—З–Є–Ї–Њ–≤. –ѓ–Љ—Л, –≤—Л–±–Њ–Є–љ—Л, –Ї–Њ–ї–Њ–і—Ж—Л, –Љ–µ–ї–Ї–Є–µ –њ—А–µ–і–Љ–µ—В—Л

–Ф–∞—В—З–Є–Ї –Ї—А—Г—В—П—Й–µ–≥–Њ –Љ–Њ–Љ–µ–љ—В–∞

–Ф–∞—В—З–Є–Ї –Ї—А—Г—В—П—Й–µ–≥–Њ –Љ–Њ–Љ–µ–љ—В–∞

–Я—А–Є–Љ–µ–љ–µ–љ–Є–µ

–Т –Љ–∞–ї–Њ–ї–Є—В—А–∞–ґ–љ—Л—Е, –Ї–Њ–Љ–њ–∞–Ї—В–љ—Л—Е –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е –≤—Б–µ —З–∞—Й–µ —Б—В–∞–ї–Є –њ—А–Є–Љ–µ–љ—П—В—М —Н–ї–µ–Ї—В—А–Њ–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–µ —Г—Б–Є–ї–Є—В–µ–ї–Є —А—Г–ї–µ–≤—Л—Е –Љ–µ—Е–∞–љ–Є–Ј–Љ–Њ–≤. –Ш—Е –Њ—Б–љ–Њ–≤–љ—Л–Љ–Є –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞–Љ–Є —П–≤–ї—П—О—В—Б—П –њ—А–Њ—Б—В–Њ—В–∞ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П, —Б–Њ–Ї—А–∞—Й–µ–љ–Є–µ —Н–љ–µ—А–≥–Њ–Ј–∞—В—А–∞—В –Є –њ–Њ–≤—Л—И–µ–љ–Є—О –Ї–Њ–Љ—Д–Њ—А—В–∞ –Є –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є.

–Ъ–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П –Є –њ—А–Є–љ—Ж–Є–њ –і–µ–є—Б—В–≤–Є—П

–Ф–ї—П –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –љ–∞–Љ–µ—А–µ–љ–Є—П –≤–Њ–і–Є—В–µ–ї—П —Н–ї–µ–Ї—В—А–Њ–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–є —А—Г–ї–µ–≤–Њ–є –Љ–µ—Е–∞–љ–Є–Ј–Љ –і–Њ–ї–ґ–µ–љ –Њ–±–ї–∞–і–∞—В—М —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М—О –Є–Ј–Љ–µ—А—П—В—М –Ї—А—Г—В—П—Й–Є–є –Љ–Њ–Љ–µ–љ—В, –Ј–∞–і–∞–љ–љ—Л–є –≤–Њ–і–Є—В–µ–ї–µ–Љ. –Т —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л—Е —Б–µ—А–Є–є–љ—Л—Е –і–∞—В—З–Є–Ї–∞—Е, –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ–љ—Л—Е –і–ї—П —Н—В–Є—Е —Ж–µ–ї–µ–є, –≤ –≤–∞–ї–µ —Б–Њ—И–Ї–Є —А—Г–ї–µ–≤–Њ–≥–Њ —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ —В–Њ—А—Б–Є–Њ–љ, –Ї–Њ—В–Њ—А—Л–є –≤ –Љ–Њ–Љ–µ–љ—В –њ–Њ–≤–Њ—А–Њ—В–∞ —А—Г–ї–µ–≤–Њ–≥–Њ –Ї–Њ–ї–µ—Б–∞ –Ј–∞–Ї—А—Г—З–Є–≤–∞–µ—В—Б—П. –Ъ—А—Г—З–µ–љ–Є–µ –Љ–Њ–ґ–љ–Њ –Є–Ј–Љ–µ—А–Є—В—М —Б –њ–Њ–Љ–Њ—Й—М—О —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є—Е –Є–љ—Б—В—А—Г–Љ–µ–љ—В–Њ–≤ –Є –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В—М –µ–≥–Њ –≤ —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є–µ —Б–Є–≥–љ–∞–ї—Л. –Э–µ–Њ–±—Е–Њ–і–Є–Љ—Л–є –і–Є–∞–њ–∞–Ј–Њ–љ –Є–Ј–Љ–µ—А–µ–љ–Є–є –і–∞—В—З–Є–Ї–∞ –Ї—А—Г—В—П—Й–µ–≥–Њ –Љ–Њ–Љ–µ–љ—В–∞, –Є—Б–њ–Њ–ї—М–Ј—Г—О—Й–µ–≥–Њ—Б—П –≤ —Н–ї–µ–Ї—В—А–Њ–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е —А—Г–ї–µ–≤—Л—Е –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞—Е, —Б–Њ—Б—В–∞–≤–ї—П–µ—В –Њ–±—Л—З–љ–Њ –њ—А–Є–Љ–µ—А–љ–Њ –Њ—В ¬± 8 –і–Њ ¬± 10 –Э–Љ. –Т —Ж–µ–ї—П—Е –Ј–∞—Й–Є—В—Л —Б–њ–ї–Њ—И–љ–Њ–≥–Њ —В–Њ—А—Б–Є–Њ–љ–∞ –Њ—В –њ–µ—А–µ–≥—А—Г–Ј–Ї–Є –Є–ї–Є —А–∞–Ј—А—Г—И–µ–љ–Є—П –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ—Л–є —Г–≥–Њ–ї –Ї—А—Г—З–µ–љ–Є—П –≤–Њ–Ї—А—Г–≥ —Н–ї–µ–Љ–µ–љ—В–∞ —Б—Ж–µ–њ–ї–µ–љ–Є—П –Њ–≥—А–∞–љ–Є—З–Є–≤–∞–µ—В—Б—П –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є. –І—В–Њ–±—Л –Є–Љ–µ—В—М –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –Є–Ј–Љ–µ—А–Є—В—М –Ї—А—Г—З–µ–љ–Є–µ –Є –≤–Њ–Ј–љ–Є–Ї–∞—О—Й–Є–є –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –љ–µ–≥–Њ –Ї—А—Г—В—П—Й–Є–є –Љ–Њ–Љ–µ–љ—В, —Б –Њ–і–љ–Њ–є —Б—В–Њ—А–Њ–љ—Л —В–Њ—А—Б–Є–Њ–љ–∞ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –Љ–∞–≥–љ–Є—В–Њ—А–µ–Ј–Є—Б—В–Є–≤–љ—Л–є –і–∞—В—З–Є–Ї, –Ї–Њ—В–Њ—А—Л–є —Б—З–Є—В—Л–≤–∞–µ—В –њ–Њ–ї–µ –Љ–∞–≥–љ–Є—В–љ–Њ–≥–Њ –Љ—Г–ї—М—В–Є–њ–Њ–ї—О—Б–љ–Њ–≥–Њ –Ї–Њ–ї–µ—Б–∞, –Ј–∞–Ї—А–µ–њ–ї–µ–љ–љ–Њ–≥–Њ —Б –і—А—Г–≥–Њ–є —Б—В–Њ—А–Њ–љ—Л. –Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ –њ–Њ–ї—О—Б–Њ–≤ —Н—В–Њ–≥–Њ –Ї–Њ–ї–µ—Б–∞ –≤—Л–±—А–∞–љ–Њ —В–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, —З—В–Њ–±—Л –і–∞—В—З–Є–Ї –≤ –њ—А–µ–і–µ–ї–∞—Е —Б–≤–Њ–µ–≥–Њ –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–≥–Њ –і–Є–∞–њ–∞–Ј–Њ–љ–∞ –Є–Ј–Љ–µ—А–µ–љ–Є–є –Њ—В–њ—А–∞–≤–ї—П–ї –Њ–і–љ–Њ–Ј–љ–∞—З–љ—Л–є —Б–Є–≥–љ–∞–ї, –љ–Њ, –≤–Љ–µ—Б—В–µ —Б —В–µ–Љ, –≤ –ї—О–±–Њ–µ –≤—А–µ–Љ—П —Б—Г—Й–µ—Б—В–≤–Њ–≤–∞–ї–∞ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –њ–Њ–ї—Г—З–µ–љ–Є—П –Њ–і–љ–Њ–Ј–љ–∞—З–љ–Њ–≥–Њ –њ–Њ–Ї–∞–Ј–∞–љ–Є—П –њ–Њ –њ—А–Є–ї–∞–≥–∞–µ–Љ–Њ–Љ—Г –Ї—А—Г—В—П—Й–µ–Љ—Г –Љ–Њ–Љ–µ–љ—В—Г. –Ш—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л–є –Љ–∞–≥–љ–Є—В–Њ—А–µ–Ј–Є—Б—В–Є–≤–љ—Л–є –і–∞—В—З–Є–Ї –њ–Њ–і–∞–µ—В –і–≤–∞ —Б–Є–≥–љ–∞–ї–∞ –≤ –і–Є–∞–њ–∞–Ј–Њ–љ–µ –Є–Ј–Љ–µ—А–µ–љ–Є–є, –Ї–Њ—В–Њ—А—Л–µ –Њ—В–Њ–±—А–∞–ґ–∞—О—В—Б—П —Б –њ–Њ–Љ–Њ—Й—М—О —Г–≥–ї–∞ –Ї—А—Г—З–µ–љ–Є—П —В–Њ—А—Б–Є–Њ–љ–∞ –≤ –≤–Є–і–µ —Б–Є–≥–љ–∞–ї–Њ–≤ —Б–Є–љ—Г—Б–∞ –Є –Ї–Њ—Б–Є–љ—Г—Б–∞. –†–∞—Б—З–µ—В —Г–≥–ї–∞ –Ї—А—Г—З–µ–љ–Є—П –Є —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–µ–љ–љ–Њ –Ї—А—Г—В—П—Й–µ–≥–Њ –Љ–Њ–Љ–µ–љ—В–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –≤ –±–ї–Њ–Ї–µ —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б –њ–Њ–Љ–Њ—Й—М—О —Д—Г–љ–Ї—Ж–Є–Є –∞—А–Ї—В–∞–љ–≥–µ–љ—Б–∞. –Я–Њ—Б–Ї–Њ–ї—М–Ї—Г –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ –Њ–±–Њ–Ј–љ–∞—З–µ–љ–љ–Њ–≥–Њ –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ–Њ–≥–Њ –і–Є–∞–њ–∞–Ј–Њ–љ–∞ –≤—Б–µ–≥–і–∞ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В—Б—П —Б—В—А–Њ–≥–Њ–µ —Б–Њ–≥–ї–∞—Б–Њ–≤–∞–љ–Є–µ –Њ–±–Њ–Є—Е —Б–Є–≥–љ–∞–ї–Њ–≤, –њ—А–Є –љ–∞–ї–Є—З–Є–Є –Њ—В–Ї–ї–Њ–љ–µ–љ–Є–є –Њ—В —Н—В–Њ–≥–Њ —Б–Њ–≥–ї–∞—Б–Њ–≤–∞–љ–Є—П —А–∞—Б–њ–Њ–Ј–љ–∞—О—В—Б—П –љ–µ–њ–Њ–ї–∞–і–Ї–Є –≤ —А–∞–±–Њ—В–µ –і–∞—В—З–Є–Ї–∞ –Є –њ—А–Є–љ–Є–Љ–∞—О—В—Б—П –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л–µ –Љ–µ—А—Л –њ–Њ –µ–≥–Њ –Ј–∞–Љ–µ–љ–µ. –Ф–ї—П –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Њ–≥–Њ –Ї–Њ–љ—В–∞–Ї—В–∞ –і–∞—В—З–Є–Ї–∞ —З–µ—А–µ–Ј –і–Є–∞–њ–∞–Ј–Њ–љ –Ї—А—Г—З–µ–љ–Є—П –≤ —А–∞–Ј–Љ–µ—А–µ ¬± 2 –Њ–±–Њ—А–Њ—В–∞ —А—Г–ї–µ–≤–Њ–≥–Њ –Ї–Њ–ї–µ—Б–∞ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П —Г–≥–ї–Њ–≤—Л–µ –њ—А—Г–ґ–Є–љ—Л —Б –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л–Љ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ–Љ –Ї–Њ–љ—В–∞–Ї—В–Њ–≤. –° –њ–Њ–Љ–Њ—Й—М—О —Г–≥–ї–Њ–≤—Л—Е –њ—А—Г–ґ–Є–љ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –њ–Њ–і–∞—З–∞ –љ–∞–њ—А—П–ґ–µ–љ–Є—П –њ–Є—В–∞–љ–Є—П –Є –њ–µ—А–µ–і–∞—З–∞ –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ –Є–Ј–Љ–µ—А–µ–љ–Є–є.

–°–Є—Б—В–µ–Љ–∞ –Ї—Г—А—Б–Њ–≤–Њ–є —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В–Є (ESP)

–°–Є—Б—В–µ–Љ–∞ –Ї—Г—А—Б–Њ–≤–Њ–є —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В–Є (ESP)

–°–Є—Б—В–µ–Љ—Г –Ї—Г—А—Б–Њ–≤–Њ–є —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В–Є —В—А–µ–±—Г–µ—В—Б—П —А–∞—Б—Б–Љ–∞—В—А–Є–≤–∞—В—М –Ї–∞–Ї –±–Њ–ї–µ–µ —А–∞—Б—И–Є—А–µ–љ–љ—Л–є –≤–∞—А–Є–∞–љ—В –∞–љ—В–Є–±–ї–Њ–Ї–Є—А–Њ–≤–Њ—З–љ–Њ–є —Б–Є—Б—В–µ–Љ—Л —В–Њ—А–Љ–Њ–Ј–Њ–≤ (–Р–С–°).

–С–Њ–ї—М—И–Є–љ—Б—В–≤–Њ —Г–Ј–ї–Њ–≤ –Њ–±—К–µ–і–Є–љ–µ–љ—Л —Б –∞–љ—В–Є–±–ї–Њ–Ї–Є—А–Њ–≤–Њ—З–љ–Њ–є —Б–Є—Б—В–µ–Љ–Њ–є –Є –≤–і–Њ–±–∞–≤–Њ–Ї –Ї –µ—С –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞–Љ, —Б–Є—Б—В–µ–Љ–∞ –Ї—Г—А—Б–Њ–≤–Њ–є —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В–Є —В—А–µ–±—Г–µ—В –љ–∞–ї–Є—З–Є—П —В–∞–Ї–Є—Е –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤, –Ї–∞–Ї –і–∞—В—З–Є–Ї –њ–Њ–ї–Њ–ґ–µ–љ–Є—П —А—Г–ї—П –Є –∞–Ї—Б–µ–ї–µ—А–Њ–Љ–µ—В—А, –Ї–Њ—В–Њ—А—Л–є –≤ —А–µ–∞–ї—М–љ–Њ–Љ –≤—А–µ–Љ–µ–љ–Є –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г—О—В –њ–Њ–≤–Њ—А–Њ—В—Л –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П.

–Я—А–Є –љ–µ—Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є –њ–Њ–Ї–∞–Ј–∞–љ–Є–є –∞–Ї—Б–µ–ї–µ—А–Њ–Љ–µ—В—А–∞ –њ–Њ–Ї–∞–Ј–∞–љ–Є—П–Љ –і–∞—В—З–Є–Ї–∞ –њ–Њ–≤–Њ—А–Њ—В–∞ —А—Г–ї—П, —Б–Є—Б—В–µ–Љ–∞ –Ї—Г—А—Б–Њ–≤–Њ–є —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В–Є –њ—А–Є–Љ–µ–љ—П–µ—В —В–Њ—А–Љ–Њ–ґ–µ–љ–Є–µ –Њ–і–љ–Њ–≥–Њ –Є–ї–Є –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е (–≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —Б–Є—В—Г–∞—Ж–Є–Є) –Ї–Њ–ї—С—Б –Љ–∞—И–Є–љ—Л –і–ї—П –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П –љ–∞—З–Є–љ–∞—О—Й–µ–≥–Њ—Б—П –Ј–∞–љ–Њ—Б–∞.

–°—А–∞–±–∞—В—Л–≤–∞–љ–Є–µ ESP –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –≤ –Њ–њ–∞—Б–љ—Л—Е —Б–Є—В—Г–∞—Ж–Є—П—Е, –Ї–Њ–≥–і–∞ –≤–Њ–Ј–Љ–Њ–ґ–љ–∞ –Є–ї–Є —Г–ґ–µ –њ—А–Њ–Є–Ј–Њ—И–ї–∞ –њ–Њ—В–µ—А—П —Г–њ—А–∞–≤–ї—П–µ–Љ–Њ—Б—В–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–Љ. –°—А–∞–±–∞—В—Л–≤–∞–љ–Є–µ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –њ—Г—В–µ–Љ –њ—А–Є—В–Њ—А–Љ–∞–ґ–Є–≤–∞–љ–Є—П –Њ—В–і–µ–ї—М–љ—Л—Е –Ї–Њ–ї–µ—Б, —З–µ–Љ —Б–Є—Б—В–µ–Љ–∞ —Б—В–∞–±–Є–ї–Є–Ј–Є—А—Г–µ—В –і–≤–Є–ґ–µ–љ–Є–µ. –Ю–љ–∞ –љ–∞—З–Є–љ–∞–µ—В —А–∞–±–Њ—В—М, –Ї–Њ–≥–і–∞ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М –љ–∞ –±–Њ–ї—М—И–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є –њ—А–Є –њ—А–Њ—Е–Њ–ґ–і–µ–љ–Є–Є –њ–Њ–≤–Њ—А–Њ—В–∞ –њ–µ—А–µ–і–љ–Є–Љ–Є –Ї–Њ–ї–µ—Б–∞–Љ–Є —Б—Е–Њ–і–Є—В —Б –Ј–∞–і–∞–љ–љ–Њ–є —В—А–∞–µ–Ї—В–Њ—А–Є–Є –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є –і–µ–є—Б—В–≤–Є—П —Б–Є–ї –Є–љ–µ—А—Ж–Є–Є, —В–Њ –µ—Б—В—М –њ–Њ —А–∞–і–Є—Г—Б—Г –±–Њ–ї—М—И–µ–Љ—Г, —З–µ–Љ —А–∞–і–Є—Г—Б –њ–Њ–≤–Њ—А–Њ—В–∞. ESP –≤ —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –љ–∞—З–Є–љ–∞–µ—В —А–∞–±–Њ—В–∞—В—М –њ—А–Є—В–Њ—А–Љ–∞–ґ–Є–≤–∞—П –Ј–∞–і–љ–Є–Љ –Ї–Њ–ї–µ—Б–Њ–Љ, –Є–і—Г—Й–Є–Љ –њ–Њ –≤–љ—Г—В—А–µ–љ–љ–µ–Љ—Г —А–∞–і–Є—Г—Б—Г –њ–Њ–≤–Њ—А–Њ—В–∞, –њ—А–Є–і–∞–≤–∞—П –∞–≤—В–Њ–Љ–Њ–±–Є–ї—О –±–Њ–ї—М—И—Г—О –њ–Њ–≤–Њ—А–∞—З–Є–≤–∞–µ–Љ–Њ—Б—В—М –Є –љ–∞–њ—А–∞–≤–ї—П—П –µ–≥–Њ –≤ –њ–Њ–≤–Њ—А–Њ—В.

–Ю–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ —Б –њ—А–Є—В–Њ—А–Љ–∞–ґ–Є–≤–∞–љ–Є–µ–Љ –Ї–Њ–ї–µ—Б ESP —Б–љ–Є–ґ–∞–µ—В –Њ–±–Њ—А–Њ—В—Л –і–≤–Є–≥–∞—В–µ–ї—П. –Х—Б–ї–Є –≤–Њ –≤—А–µ–Љ—П –µ–Ј–і—Л –≤–љ–µ–Ј–∞–њ–љ–Њ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –Ј–∞–љ–Њ—Б –Ј–∞–і–љ–µ–є —З–∞—Б—В–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П, ESP –љ–∞—З–Є–љ–∞–µ—В –њ—А–Є—В–Њ—А–Љ–∞–ґ–Є–≤–∞—В—М –њ–µ—А–µ–і–љ–µ–µ –Ї–Њ–ї–µ—Б–Њ, –Є–і—Г—Й–µ–µ –њ–Њ –љ–∞—А—Г–ґ–љ–Њ–Љ—Г —А–∞–і–Є—Г—Б—Г –њ–Њ–≤–Њ—А–Њ—В–∞. –Ґ–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, –њ–Њ—П–≤–ї—П–µ—В—Б—П –Љ–Њ–Љ–µ–љ—В –њ—А–Њ—В–Є–≤–Њ–≤—А–∞—Й–µ–љ–Є—П, –Є—Б–Ї–ї—О—З–∞—О—Й–Є–є –±–Њ–Ї–Њ–≤–Њ–є –Ј–∞–љ–Њ—Б. –Ъ–Њ–≥–і–∞ —Б–Ї–Њ–ї—М–Ј—П—В –≤—Б–µ —З–µ—В—Л—А–µ –Ї–Њ–ї–µ—Б–∞, ESP –Ј–∞–њ—А–Њ–≥—А–∞–Љ–Є—А–Њ–≤–∞–љ–∞ —В–∞–Ї —З—В–Њ —В–Њ—А–Љ–Њ–Ј–љ—Л–µ –Љ–µ—Е–∞–љ–Є–Ј–Љ—Л —Б–∞–Љ–Є —А–µ—И–∞—О—В –Ї–∞–Ї–Є–µ –Ї–Њ–ї–µ—Б–∞ —В—А–µ–±—Г–µ—В—Б—П –њ—А–Є—В–Њ—А–Љ–Њ–Ј–Є—В—М –≤–Њ –≤—А–µ–Љ—П –і–≤–Є–ґ–µ–љ–Є—П.

–Т—А–µ–Љ—П —А–µ–∞–Ї—Ж–Є–Є ESP —Б–Њ—Б—В–∞–≤–ї—П–µ—В 20 –Љ–Є–ї–ї–Є—Б–µ–Ї—Г–љ–і. –°–Є—Б—В–µ–Љ–∞ —Д—Г–љ–Ї—Ж–Є–Њ–љ–Є—А—Г–µ—В –љ–∞ –ї—О–±—Л—Е —Б–Ї–Њ—А–Њ—Б—В—П—Е –Є –≤ –ї—О–±—Л—Е —А–µ–ґ–Є–Љ–∞—Е –і–≤–Є–ґ–µ–љ–Є—П. –°–Є—Б—В–µ–Љ–∞ –Ї—Г—А—Б–Њ–≤–Њ–є —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В–Є (ESP) –њ–Њ–Ї–∞ —П–≤–ї—П–µ—В—Б—П –љ–∞–Є–±–Њ–ї–µ–µ —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ–є —Б–Є—Б—В–µ–Љ–Њ–є –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є. –Ю–љ–∞ —Б–њ–Њ—Б–Њ–±–љ–∞ –Є—Б–њ—А–∞–≤–ї—П—В—М –Њ—И–Є–±–Ї–Є –≤–Њ–і–Є—В–µ–ї—П, –Є—Б–Ї–ї—О—З–∞—П –Ј–∞–љ–Њ—Б—Л, –Ї–Њ–≥–і–∞ –Ї–Њ–љ—В—А–Њ–ї—М –љ–∞–і –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–Љ —Г–ґ–µ –њ–Њ—В–µ—А—П–љ, –Њ–і–љ–∞–Ї–Њ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є —Б–Є—Б—В–µ–Љ—Л –Њ–≥—А–∞–љ–Є—З–µ–љ—Л: –і–Њ–њ—Г—Б—В–Є–Љ –µ—Б–ї–Є —А–∞–і–Є—Г—Б –њ–Њ–≤–Њ—А–Њ—В–∞ —Б–ї–Є—И–Ї–Њ–Љ –Љ–∞–ї –Є–ї–Є —Б–Ї–Њ—А–Њ—Б—В—М –≤ –њ–Њ–≤–Њ—А–Њ—В–µ –њ—А–µ–≤—Л—И–∞–µ—В –і–Њ–њ—Г—Б—В–Є–Љ—Л–µ –≥—А–∞–љ–Є—Ж—Л, –љ–Є–Ї–∞–Ї–∞—П –њ—А–Њ–≥—А–∞–Љ–Љ–∞ —Б—В–∞–±–Є–ї–Є–Ј–∞—Ж–Є–Є –љ–µ –њ–Њ–Љ–Њ–ґ–µ—В.

–Ф—А—Г–≥–Є–µ –љ–∞–Ј–≤–∞–љ–Є—П —Б–Є—Б—В–µ–Љ—Л ASC (Active Stability Control) –Є ASTC (Active Skid and Traction Control MULTIMODE), –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е: Mitsubishi,BMW AdvanceTrac, –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е: Lincoln, Mercury. CST (Controllo Stabilita), –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е: Ferrari. DSC (Dynamic Stability Control), –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е: BMW, Ford (—В–Њ–ї—М–Ї–Њ –≤ –Р–≤—Б—В—А–∞–ї–Є–Є), Jaguar, Land Rover, Mazda, MINI. DSTC (Dynamic Stability and Traction Control), –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е: Volvo. ESC (Electronic Stability Control), –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е: Chevrolet, Hyundai, Kia, SKODA, LADA ESP (Elektronisches Stabilitatsprogramm), Chery, Chrysler, Citroen, Dodge, Daimler, Fiat, Holden, Hyundai, Jeep, Kia, Mercedes Benz, Opel, Peugeot, Proton, Nissan, Renault, Saab, Scania, Smart, Suzuki, Vauxhall, Jaguar, Land Rover ESP (Elektronic Stability Program) –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е: Audi, Bentley, Bugatti, Lamborghini, SEAT, SKODA, Volkswagen. IVD (Interactive Vehicle Dynamics), –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е: Ford. MSP (Maserati Stability Program), –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е: Maserati. PCS (Precision Control System), –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е: Oldsmobile (–њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ –Ї–Њ—В–Њ—А—Л—Е –њ—А–µ–Ї—А–∞—Й–µ–љ–Њ –≤ 2004 –≥–Њ–і—Г). PSM (Porsche Stability Management), –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е: Porsche. RSC (AdvanceTrac with Roll Stability Control), –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е: Ford. StabiliTrak, –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е: Buick, Cadillac, Chevrolet (–љ–∞ Corvette –љ–∞–Ј—Л–≤–∞–µ—В—Б—П Active Handling), GMC Truck, Hummer, Pontiac, Saab, Saturn. VDC (Vehicle Dynamic Control), –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е: Alfa Romeo, Fiat, Infiniti, Nissan, Subaru. VDIM (Vehicle Dynamics Integrated Management) —Б VSC (–∞–љ–≥–ї. Vehicle Stability Control), –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е: Toyota, Lexus. VSA (Vehicle Stability Assist), –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е: Acura, Honda, Hyundai.

–Ф–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–µ —Д—Г–љ–Ї—Ж–Є–Є —Б–Є—Б—В–µ–Љ—Л –Ї—Г—А—Б–Њ–≤–Њ–є —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В–Є

–Т –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є —Б–Є—Б—В–µ–Љ—Л –Ї—Г—А—Б–Њ–≤–Њ–є —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В–Є –Љ–Њ–≥—Г—В –±—Л—В—М —А–µ–∞–ї–Є–Ј–Њ–≤–∞–љ—Л —Б–ї–µ–і—Г—О—Й–Є–µ –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–µ —Д—Г–љ–Ї—Ж–Є–Є (–њ–Њ–і—Б–Є—Б—В–µ–Љ—Л): –≥–Є–і—А–∞–≤–ї–Є—З–µ—Б–Ї–Є–є —Г—Б–Є–ї–Є—В–µ–ї—М —В–Њ—А–Љ–Њ–Ј–Њ–≤, –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П –Њ–њ—А–Њ–Ї–Є–і—Л–≤–∞–љ–Є—П, –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П —Б—В–Њ–ї–Ї–љ–Њ–≤–µ–љ–Є—П, —Б—В–∞–±–Є–ї–Є–Ј–∞—Ж–Є–Є –∞–≤—В–Њ–њ–Њ–µ–Ј–і–∞, –њ–Њ–≤—Л—И–µ–љ–Є—П —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В–Є —В–Њ—А–Љ–Њ–Ј–Њ–≤ –њ—А–Є –љ–∞–≥—А–µ–≤–µ, —Г–і–∞–ї–µ–љ–Є—П –≤–ї–∞–≥–Є —Б —В–Њ—А–Љ–Њ–Ј–љ—Л—Е –і–Є—Б–Ї–Њ–≤ –Є –Є –і—А.

–Т—Б–µ –њ–µ—А–µ—З–Є—Б–ї–µ–љ–љ—Л–µ —Б–Є—Б—В–µ–Љ—Л, –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ, –љ–µ –Є–Љ–µ—О—В —Б–≤–Њ–Є—Е –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤, –∞ —П–≤–ї—П—О—В—Б—П –Ј–∞–њ—А–Њ–≥—А–∞–Љ–Љ–Є—А–Њ–≤–∞–љ—Л–Љ–Є –≤ —Б–Є—Б—В–µ–Љ–µ ESP. ROP (Roll Over Prevention) вАФ –°–Є—Б—В–µ–Љ–∞ –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П –Њ–њ—А–Њ–Ї–Є–і—Л–≤–∞–љ–Є—П —Б—В–∞–±–Є–ї–Є–Ј–Є—А—Г–µ—В –і–≤–Є–ґ–µ–љ–Є–µ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П –њ—А–Є —Г–≥—А–Њ–Ј–µ –Њ–њ—А–Њ–Ї–Є–і—Л–≤–∞–љ–Є—П.

–Я—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є–µ –Њ–њ—А–Њ–Ї–Є–і—Л–≤–∞–љ–Є—П –і–Њ—Б—В–Є–≥–∞–µ—В—Б—П –Ј–∞ —Б—З–µ—В —Г–Љ–µ–љ—М—И–µ–љ–Є—П –њ–Њ–њ–µ—А–µ—З–љ–Њ–≥–Њ —Г—Б–Ї–Њ—А–µ–љ–Є—П –њ—Г—В–µ–Љ –њ–Њ–і—В–Њ—А–Љ–∞–ґ–Є–≤–∞–љ–Є—П –њ–µ—А–µ–і–љ–Є—Е –Ї–Њ–ї–µ—Б –Є —Б–љ–Є–ґ–µ–љ–Є—П –Ї—А—Г—В—П—Й–µ–≥–Њ –Љ–Њ–Љ–µ–љ—В–∞ –і–≤–Є–≥–∞—В–µ–ї—П. –Ф–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–µ –і–∞–≤–ї–µ–љ–Є–µ –≤ —В–Њ—А–Љ–Њ–Ј–љ–Њ–є —Б–Є—Б—В–µ–Љ–µ —Б–Њ–Ј–і–∞–µ—В—Б—П —Б –њ–Њ–Љ–Њ—Й—М—О –∞–Ї—В–Є–≤–љ–Њ–≥–Њ —Г—Б–Є–ї–Є—В–µ–ї—П —В–Њ—А–Љ–Њ–Ј–Њ–≤. (Braking Guard) вАФ –°–Є—Б—В–µ–Љ–∞ –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П —Б—В–Њ–ї–Ї–љ–Њ–≤–µ–љ–Є—П–Љ–Њ–ґ–µ—В –±—Л—В—М —А–µ–∞–ї–Є–Ј–Њ–≤–∞–љ–∞ –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ, –Њ—Б–љ–∞—Й–µ–љ–љ–Њ–Љ –∞–і–∞–њ—В–Є–≤–љ—Л–Љ –Ї—А—Г–Є–Ј-–Ї–Њ–љ—В—А–Њ–ї–µ–Љ. –°–Є—Б—В–µ–Љ–∞ –њ—А–µ–і–Њ—В–≤—А–∞—Й–∞–µ—В –Њ–њ–∞—Б–љ–Њ—Б—В—М —Б—В–Њ–ї–Ї–љ–Њ–≤–µ–љ–Є—П —Б –њ–Њ–Љ–Њ—Й—М—О –≤–Є–Ј—Г–∞–ї—М–љ—Л—Е –Є –Ј–≤—Г–Ї–Њ–≤—Л—Е —Б–Є–≥–љ–∞–ї–Њ–≤, –∞ –≤ –Ї—А–Є—В–Є—З–µ—Б–Ї–Њ–є —Б–Є—В—Г–∞—Ж–Є–Є вАФ –њ—Г—В–µ–Љ –љ–∞–≥–љ–µ—В–∞–љ–Є—П –і–∞–≤–ї–µ–љ–Є—П –≤ —В–Њ—А–Љ–Њ–Ј–љ–Њ–є —Б–Є—Б—В–µ–Љ–µ (–∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Њ–≥–Њ –≤–Ї–ї—О—З–µ–љ–Є—П –љ–∞—Б–Њ—Б–∞ –Њ–±—А–∞—В–љ–Њ–є –њ–Њ–і–∞—З–Є).

–°–Є—Б—В–µ–Љ–∞ —Б—В–∞–±–Є–ї–Є–Ј–∞—Ж–Є–Є –∞–≤—В–Њ–њ–Њ–µ–Ј–і–∞ –Љ–Њ–ґ–µ—В –±—Л—В—М —А–µ–∞–ї–Є–Ј–Њ–≤–∞–љ–∞ –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ, –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–љ—Л–Љ —В—П–≥–Њ–≤–Њ-—Б—Ж–µ–њ–љ—Л–Љ —Г—Б—В—А–Њ–є—Б—В–≤–Њ–Љ. –°–Є—Б—В–µ–Љ–∞ –њ—А–µ–і–Њ—В–≤—А–∞—Й–∞–µ—В —А—Л—Б–Ї–∞–љ–Є–µ –њ—А–Є—Ж–µ–њ–∞ –њ—А–Є –і–≤–Є–ґ–µ–љ–Є–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П, –Ї–Њ—В–Њ—А–Њ–µ –і–Њ—Б—В–Є–≥–∞–µ—В—Б—П –Ј–∞ —Б—З–µ—В —В–Њ—А–Љ–Њ–ґ–µ–љ–Є—П –Ї–Њ–ї–µ—Б –Є–ї–Є —Б–љ–Є–ґ–µ–љ–Є—П –Ї—А—Г—В—П—Й–µ–≥–Њ –Љ–Њ–Љ–µ–љ—В–∞. FBS (Fading Brake Support, –і—А—Г–≥–Њ–µ –љ–∞–Є–Љ–µ–љ–Њ–≤–∞–љ–Є–µ вАФ Over Boost) вАФ –°–Є—Б—В–µ–Љ–∞ –њ–Њ–≤—Л—И–µ–љ–Є—П —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В–Є —В–Њ—А–Љ–Њ–Ј–Њ–≤ –њ—А–Є –љ–∞–≥—А–µ–≤–µ –њ—А–µ–і–Њ—В–≤—А–∞—Й–∞–µ—В –љ–µ–і–Њ—Б—В–∞—В–Њ—З–љ–Њ–µ —Б—Ж–µ–њ–ї–µ–љ–Є–µ —В–Њ—А–Љ–Њ–Ј–љ—Л—Е –Ї–Њ–ї–Њ–і–Њ–Ї —Б —В–Њ—А–Љ–Њ–Ј–љ—Л–Љ–Є –і–Є—Б–Ї–∞–Љ–Є, –≤–Њ–Ј–љ–Є–Ї–∞—О—Й–µ–µ –њ—А–Є –љ–∞–≥—А–µ–≤–µ, –њ—Г—В–µ–Љ –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–≥–Њ —Г–≤–µ–ї–Є—З–µ–љ–Є—П –і–∞–≤–ї–µ–љ–Є—П –≤ —В–Њ—А–Љ–Њ–Ј–љ–Њ–Љ –њ—А–Є–≤–Њ–і–µ.

–°–Є—Б—В–µ–Љ–∞ —Г–і–∞–ї–µ–љ–Є—П –≤–ї–∞–≥–Є —Б —В–Њ—А–Љ–Њ–Ј–љ—Л—Е –і–Є—Б–Ї–Њ–≤ –∞–Ї—В–Є–≤–Є—А—Г–µ—В—Б—П –љ–∞ —Б–Ї–Њ—А–Њ—Б—В–Є —Б–≤—Л—И–µ 50–Ї–Љ/—З –Є –≤–Ї–ї—О—З–µ–љ–љ—Л—Е —Б—В–µ–Ї–ї–Њ–Њ—З–Є—Б—В–Є—В–µ–ї—П—Е. –Я—А–Є–љ—Ж–Є–њ —А–∞–±–Њ—В—Л —Б–Є—Б—В–µ–Љ—Л –Ј–∞–Ї–ї—О—З–∞–µ—В—Б—П –≤ –Ї—А–∞—В–Ї–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–Љ –њ–Њ–≤—Л—И–µ–љ–Є–Є –і–∞–≤–ї–µ–љ–Є—П –≤ –Ї–Њ–љ—В—Г—А–µ –њ–µ—А–µ–і–љ–Є—Е –Ї–Њ–ї–µ—Б, –Ј–∞ —Б—З–µ—В —З–µ–≥–Њ —В–Њ—А–Љ–Њ–Ј–љ—Л–µ –Ї–Њ–ї–Њ–і–Ї–Є –њ—А–Є–ґ–Є–Љ–∞—О—В—Б—П –Ї –і–Є—Б–Ї–∞–Љ –Є –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –Є—Б–њ–∞—А–µ–љ–Є–µ –≤–ї–∞–≥–Є.

Digifant — —Б–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–Љ

Digifant — —Б–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–Љ

–†–µ–Љ–Њ–љ—В –∞–≤—В–Њ—Н–ї–µ–Ї—В—А–Є–Ї–Є –≤ –Ь–Є–љ—Б–Ї–µ

–Ъ–Њ–Љ–њ–ї–µ–Ї—Б–љ–∞—П —Б–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–Љ Digifant –Ї–Њ–Љ–њ–∞–љ–Є–Є Volkswagen, —Б–Њ—Б—В–Њ–Є—В –Є–Ј –і–≤—Г—Е –њ–Њ–і—Б–Є—Б—В–µ–Љ: —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤–њ—А—Л—Б–Ї–Њ–Љ —В–Њ–њ–ї–Є–≤–∞ –Є —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Г–≥–ї–Њ–Љ –Њ–њ–µ—А–µ–ґ–µ–љ–Є—П –Ј–∞–ґ–Є–≥–∞–љ–Є—П. –†–∞–±–Њ—В–∞ –≤—Б–µ—Е –њ–Њ–і—Б–Є—Б—В–µ–Љ —Г–њ—А–∞–≤–ї—П–µ—В—Б—П —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–Љ –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А–Њ–Љ, –Ї–Њ—В–Њ—А—Л–є —П–≤–ї—П–µ—В—Б—П —Б–њ–µ—Ж–Є–∞–ї–Є–Ј–Є—А–Њ–≤–∞–љ–љ—Л–Љ –Љ–Є–Ї—А–Њ–Ї–Њ–Љ–њ—М—О—В–µ—А–Њ–Љ.

–Я–Њ–і—Б–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤–њ—А—Л—Б–Ї–Њ–Љ —В–Њ–њ–ї–Є–≤–∞

–Я–Њ–і—Б–Є—Б—В–µ–Љ–∞ –Њ—В–≤–µ—З–∞–µ—В –Ј–∞ –њ–Њ–і–≥–Њ—В–Њ–≤–Ї—Г —В–Њ–њ–ї–Є–≤–љ–Њ–є —Б–Љ–µ—Б–Є –Є –µ–µ –њ–Њ–і–∞—З—Г –≤ –і–≤–Є–≥–∞—В–µ–ї—М. –Я—А–Є —Н—В–Њ–Љ, –Ї –Ї–∞–ґ–і–Њ–Љ—Г —Ж–Є–ї–Є–љ–і—А—Г, —В–Њ–њ–ї–Є–≤–љ–∞—П —Б–Љ–µ—Б—М –њ–Њ–і–∞–µ—В—Б—П –Њ—В–і–µ–ї—М–љ–Њ–є —Д–Њ—А—Б—Г–љ–Ї–Њ–є. –†–∞–±–Њ—В–∞–µ—В –њ–Њ–і—Б–Є—Б—В–µ–Љ–∞ —Б–ї–µ–і—Г—О—Й–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ.

–Ґ–Њ–њ–ї–Є–≤–љ—Л–є —Н–ї–µ–Ї—В—А–Њ–љ–∞—Б–Њ—Б –њ–Њ–і –і–∞–≤–ї–µ–љ–Є–µ–Љ 2,5 –Ї–≥/—Б–Љ’, –њ–Њ–і–∞–µ—В —В–Њ–њ–ї–Є–≤–Њ –Є–Ј –±–µ–љ–Ј–Њ–±–∞–Ї–∞ —З–µ—А–µ–Ј —В–Њ–њ–ї–Є–≤–љ—Л–є —Д–Є–ї—М—В—А –Ї —В–Њ–њ–ї–Є–≤–љ–Њ–Љ—Г —В—А–∞–Ї—В—Г –Є –і–∞–ї–µ–µ –Ї —Д–Њ—А—Б—Г–љ–Ї–∞–Љ. –Т –Ї–Њ–љ—Ж–µ —В–Њ–њ–ї–Є–≤–љ–Њ–≥–Њ —В—А–∞–Ї—В–∞ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ —А–µ–≥—Г–ї—П—В–Њ—А –і–∞–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–∞ –≤ —Б–Є—Б—В–µ–Љ–µ, –Ї–Њ—В–Њ—А—Л–є –њ–Њ–і–і–µ—А–ґ–Є–≤–∞–µ—В –њ–Њ—Б—В–Њ—П–љ–љ–Њ–µ –і–∞–≤–ї–µ–љ–Є–µ –≤–њ—А—Л—Б–Ї–∞ –Є –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В —Б–ї–Є–≤ –Є–Ј–ї–Є—И–Ї–Њ–≤ —В–Њ–њ–ї–Є–≤–∞ –Њ–±—А–∞—В–љ–Њ –≤ —В–Њ–њ–ї–Є–≤–љ—Л–є –±–∞–Ї, —В–µ–Љ —Б–∞–Љ—Л–Љ, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—П —Ж–Є—А–Ї—Г–ї—П—Ж–Є—О —В–Њ–њ–ї–Є–≤–∞ –≤ —Б–Є—Б—В–µ–Љ–µ –Є –Є—Б–Ї–ї—О—З–∞–µ—В –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ –≤ –љ–µ–є –њ–∞—А–Њ–≤ —В–Њ–њ–ї–Є–≤–∞.

–Т –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –Є–љ—Д–Њ—А–Љ–∞—Ж–Є–Є –њ–Њ–ї—Г—З–µ–љ–љ–Њ–є –Њ—В –і–∞—В—З–Є–Ї–Њ–≤ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л—Е –љ–∞ –і–≤–Є–≥–∞—В–µ–ї–µ, —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А —Г–њ—А–∞–≤–ї—П–µ—В —Д–Њ—А—Б—Г–љ–Ї–∞–Љ–Є, —В–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, —А–µ–≥—Г–ї–Є—А—Г—П –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ —В–Њ–њ–ї–Є–≤–љ–Њ–є —Б–Љ–µ—Б–Є –њ–Њ–і–∞–≤–∞–µ–Љ–Њ–є –≤ —Ж–Є–ї–Є–љ–і—А—Л. –Я—А–Є —Н—В–Њ–Љ, —Г—З–Є—В—Л–≤–∞–µ—В—Б—П –Њ–±—К–µ–Љ –Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –≤—Б–∞—Б—Л–≤–∞–µ–Љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞, —З–∞—Б—В–Њ—В–∞ –≤—А–∞—Й–µ–љ–Є—П –Є —Г–≥–Њ–ї –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –Ї–Њ–ї–µ–љ-–≤–∞–ї–∞, –љ–∞–≥—А—Г–Ј–Ї–∞ –і–≤–Є–≥–∞—В–µ–ї—П –Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –µ–≥–Њ –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –њ—А–Є —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ–Њ–Љ –ї—П–Љ–±–і–∞-–Ј–Њ–љ–і–µ, —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А —Г—З–Є—В—Л–≤–∞–µ—В –Є –µ–≥–Њ –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—О, —В–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, –Њ–њ—В–Є–Љ–∞–ї—М–љ–Њ –њ–Њ–і–і–µ—А–ґ–Є–≤–∞—П —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ –≤—А–µ–і–љ—Л—Е –њ—А–Є–Љ–µ—Б–µ–є –≤ –≤—Л—Е–ї–Њ–њ–љ—Л—Е –≥–∞–Ј–∞—Е. –Ю—Б–љ–Њ–≤–љ—Л–Љ –њ–∞—А–∞–Љ–µ—В—А–Њ–Љ, –Њ–њ—А–µ–і–µ–ї—П—О—Й–Є–Љ –і–Њ–Ј–Є—А–Њ–≤–Ї—Г —В–Њ–њ–ї–Є–≤–∞, —П–≤–ї—П–µ—В—Б—П –Њ–±—К–µ–Љ –≤—Б–∞—Б—Л–≤–∞–µ–Љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞. –Я–Њ—Б—В—Г–њ–∞—О—Й–Є–є —З–µ—А–µ–Ј —Д–Є–ї—М—В—А –≤–Њ–Ј–і—Г—И–љ—Л–є –њ–Њ—В–Њ–Ї –Њ—В–Ї–ї–Њ–љ—П–µ—В –љ–∞ –Њ–њ—А–µ–і–µ–ї–µ–љ–љ—Л–є —Г–≥–Њ–ї –љ–∞–њ–Њ—А–љ—Г—О –Ј–∞—Б–ї–Њ–љ–Ї—Г, –Ї–Њ—В–Њ—А–∞—П —Б–≤—П–Ј–∞–љ–∞ —Б –њ–Њ—В–µ–љ—Ж–Є–Њ–Љ–µ—В-—А–Є—З–µ—Б–Ї–Є–Љ –і–∞—В—З–Є–Ї–Њ–Љ —Г–≥–ї–∞ –Њ—В–Ї–ї–Њ–љ–µ–љ–Є—П —Н—В–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є. –°–Є–≥–љ–∞–ї —Б –і–∞—В—З–Є–Ї–∞ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –≤–Њ–Ј–і—Г—И–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є –њ–Њ—Б—В—Г–њ–∞–µ—В –≤ —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А, –∞ –Њ–љ –Њ–њ—А–µ–і–µ–ї—П–µ—В –Ї–∞–Ї–Њ–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ —В–Њ–њ–ї–Є–≤–∞ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –≤ –і–∞–љ–љ—Л–є –Љ–Њ–Љ–µ–љ—В –Є –≤—Л–і–∞–µ—В —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–µ —Б–Є–≥–љ–∞–ї—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Њ—В–Ї—А—Л—В–Є—П —Д–Њ—А—Б—Г–љ–Њ–Ї –љ–∞ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–µ –≤—А–µ–Љ—П.

–Э–µ–Ј–∞–≤–Є—Б–Є–Љ–Њ –Њ—В –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –≤–њ—Г—Б–Ї–љ—Л—Е –Ї–ї–∞–њ–∞–љ–Њ–≤ –≤–њ—А—Л—Б–Ї —В–Њ–њ–ї–Є–≤–∞ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –і–≤–∞–ґ–і—Л –љ–∞ –Ї–∞–ґ–і—Л–є –Њ–±–Њ—А–Њ—В –Ї–Њ–ї–µ–љ–≤–∞–ї–∞. –Х—Б–ї–Є –≤–њ—Г—Б–Ї–љ–Њ–є –Ї–ї–∞–њ–∞–љ –Ј–∞–Ї—А—Л—В, —В–Њ–њ–ї–Є–≤–Њ –Њ—Б—В–∞–µ—В—Б—П –≤–Њ –≤–њ—Г—Б–Ї–љ–Њ–Љ –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–µ –і–Њ —Б–ї–µ–і—Г—О—Й–µ–≥–Њ –Њ—В–Ї—А—Л—В–Є—П –≤–њ—Г—Б–Ї–љ–Њ–≥–Њ –Ї–ї–∞–њ–∞–љ–∞ –і–∞–љ–љ–Њ–≥–Њ —Ж–Є–ї–Є–љ–і—А–∞.

–Ю–±–Њ–≥–∞—Й–µ–љ–Є–µ —В–Њ–њ–ї–Є–≤–љ–Њ–є —Б–Љ–µ—Б–Є –≤ –њ—Г—Б–Ї–Њ–≤—Л—Е —А–µ–ґ–Є–Љ–∞—Е –Љ–Њ–ґ–µ—В –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ –њ–Њ–і–∞—З–Є –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–≥–Њ —В–Њ–њ–ї–Є–≤–∞ –Њ—Б–љ–Њ–≤–љ—Л–Љ–Є —Д–Њ—А—Б—Г–љ–Ї–∞–Љ–Є, –Ї–∞–Ї –љ–∞–њ—А–Є–Љ–µ—А –≤ –і–≤–Є–≥–∞—В–µ–ї—П—Е ¬Ђ–†–Т¬ї –Є–ї–Є –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–Љ–Є —Д–Њ—А—Б—Г–љ–Ї–∞–Љ–Є —Г–њ—А–∞–≤–ї—П–µ–Љ—Л–Љ–Є —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–Љ –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А–Њ–Љ, –Ї–∞–Ї –≤ –і–≤–Є–≥–∞—В–µ–ї–µ «2–Х¬ї.

–Я—А–Є –њ—А–µ–≤—Л—И–µ–љ–Є–Є –Ј–∞–і–∞–љ–љ–Њ–є —З–∞—Б—В–Њ—В—Л –≤—А–∞—Й–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї—П –Є –љ–∞ –њ—А–Є–љ—Г–і–Є—В–µ–ї—М–љ–Њ–Љ —Е–Њ–ї–Њ—Б—В–Њ–Љ —Е–Њ–і—Г —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А –њ—А–µ–Ї—А–∞—Й–∞–µ—В —Г–њ—А–∞–≤–ї–µ–љ–Є–µ —Д–Њ—А—Б—Г–љ–Ї–∞–Љ–Є, —В–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, –њ—А–µ–Ї—А–∞—Й–∞—П –њ–Њ–і–∞—З—Г —В–Њ–њ–ї–Є–≤–∞ –≤ —Ж–Є–ї–Є–љ–і—А—Л –і–≤–Є–≥–∞—В–µ–ї—П.

–Ф–Њ–Ј–Є—А–Њ–≤–∞–љ–Є–µ –њ–Њ–і–∞—З–Є –≤–Њ–Ј–і—Г—Е–∞ –њ—А–Є –њ—Г—Б–Ї–µ, –њ—А–Њ–≥—А–µ–≤–µ –Є –љ–∞ —Е–Њ–ї–Њ—Б—В–Њ–Љ —Е–Њ–і—Г –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –Ї–ї–∞–њ–∞–љ–Њ–Љ —Б—В–∞–±–Є–ї–Є–Ј–∞—Ж–Є–Є —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞.

–§—Г–љ–Ї—Ж–Є–Њ–љ–∞–ї—М–љ—Л–µ –њ–∞—А–∞–Љ–µ—В—А—Л –њ–Њ–і—Б–Є—Б—В–µ–Љ—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤–њ—А—Л—Б–Ї–Њ–Љ —В–Њ–њ–ї–Є–≤–∞

–Ґ–Њ–њ–ї–Є–≤–љ—Л–є –љ–∞—Б–Њ—Б

–≠–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є–є –њ–Њ–≥—А—Г–ґ–љ–Њ–є —А–Њ–ї–Є–Ї–Њ–≤—Л–є —В–Њ–њ–ї–Є–≤–љ—Л–є –љ–∞—Б–Њ—Б. –£—Б—В–∞–љ–Њ–≤–ї–µ–љ 8 —В–Њ–њ–ї–Є–≤–љ–Њ–Љ –±–∞–Ї–µ –≤ –Њ–і–љ–Њ–Љ –±–ї–Њ–Ї–µ —Б –і–∞—В—З–Є–Ї–Њ–Љ —Г—А–Њ–≤–љ—П —В–Њ–њ–ї–Є–≤–∞.