–Я–Њ—Б–ї–µ–і–љ–Є–µ –љ–Њ–≤–Њ—Б—В–Є

–Я–Њ—З–µ–Љ—Г –љ–µ —А–∞–±–Њ—В–∞—О—В —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Є

–Я–Њ—З–µ–Љ—Г –љ–µ —А–∞–±–Њ—В–∞—О—В —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Є

–°–Њ–≤—А–µ–Љ–µ–љ–љ—Л–µ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–Є —Б —Е–Њ—А–Њ—И–µ–є –Ї–Њ–Љ–њ–ї–µ–Ї—В–∞—Ж–Є–µ–є –≤—Б–µ–≥–і–∞ –Њ—Б–љ–∞—Й–∞—О—В—Б—П —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є–Љ–Є —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–∞–Љ–Є. –Э–∞–ї–Є—З–Є–µ —В–∞–Ї–Њ–є —Д—Г–љ–Ї—Ж–Є–Є —Г–ґ–µ –љ–µ —П–≤–ї—П–µ—В—Б—П –Њ—Б–Њ–±—Л–Љ –љ–Њ–≤—И–µ—Б—В–≤–Њ–Љ, –љ–Њ, —В–µ–Љ –љ–µ –Љ–µ–љ–µ–µ, —Ж–µ–љ–Є—В—Б—П –Љ–љ–Њ–≥–Њ—З–Є—Б–ї–µ–љ–љ—Л–Љ–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї–Є—Б—В–∞–Љ–Є –Ј–∞ —Г–і–Њ–±—Б—В–≤–Њ, –Ї–Њ—В–Њ—А–Њ–µ –њ—А–µ–і–Њ—Б—В–∞–≤–ї—П–µ—В –і–∞–љ–љ–∞—П —Б–Є—Б—В–µ–Љ–∞.

–Ю–і–љ–∞–Ї–Њ –≤ –њ—А–Њ—Ж–µ—Б—Б–µ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є —Б–≤–Њ–µ–є –Љ–∞—И–Є–љ—Л –∞–≤—В–Њ–≤–ї–∞–і–µ–ї—М—Ж—Л –љ–µ—А–µ–і–Ї–Њ –Ј–∞–Љ–µ—З–∞—О—В, –Ї–∞–Ї –њ–ї–Њ—Е–Њ —А–∞–±–Њ—В–∞–µ—В —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї, —З—В–Њ –Њ–љ –љ–µ —А–µ–∞–≥–Є—А—Г–µ—В –љ–∞ –љ–∞–ґ–∞—В–Є–µ –Ї–љ–Њ–њ–Ї–Є –Є–ї–Є –њ–µ—А–Є–Њ–і–Є—З–µ—Б–Ї–Є –Ј–∞–µ–і–∞–µ—В. –І—В–Њ–±—Л –њ–Њ–љ—П—В—М, —З—В–Њ –њ—А–Њ–Є–Ј–Њ—И–ї–Њ —Б —Н—В–Є–Љ —Н–ї–µ–Љ–µ–љ—В–Њ–Љ, –љ—Г–ґ–љ–Њ –Є–Љ–µ—В—М –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ–Є–µ –Њ —Б–Є—Б—В–µ–Љ–µ —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Њ–≤ –≤ —Ж–µ–ї–Њ–Љ –Є –њ—А–Є–љ—Ж–Є–њ–∞—Е –µ–µ —А–∞–±–Њ—В—Л –Є —В–Њ–ї—М–Ї–Њ –њ–Њ—В–Њ–Љ –±—А–∞—В—М—Б—П –Ј–∞ –њ–Њ–Є—Б–Ї –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є.

? –°–Њ—Б—В–∞–≤–ї—П—О—Й–Є–µ —Б–Є—Б—В–µ–Љ—Л —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Њ–≤

–°–Є—Б—В–µ–Љ–∞ —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Њ–≤ —Д—Г–љ–Ї—Ж–Є–Њ–љ–Є—А—Г–µ—В –±–ї–∞–≥–Њ–і–∞—А—П —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є–Љ –і–≤–Є–≥–∞—В–µ–ї—П–Љ, –Ї–Њ—В–Њ—А—Л–µ –≤–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ—Л –≤ –і–≤–µ—А–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є –Є –Њ—В–≤–µ—З–∞—О—В –Ј–∞ –њ–Њ–і—К–µ–Љ –Є –Њ–њ—Г—Б–Ї–∞–љ–Є–µ –±–Њ–Ї–Њ–≤—Л—Е —Б—В–µ–Ї–Њ–ї. –Т —Б–Є—Б—В–µ–Љ—Г —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є—Е —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Њ–≤ –≤—Е–Њ–і—П—В —В–∞–Ї–Є–µ —Н–ї–µ–Љ–µ–љ—В—Л, –Ї–∞–Ї:

вШС —А–µ–≥—Г–ї—П—В–Њ—А—Л (—Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є–µ –Љ–Њ—В–Њ—А—З–Є–Ї–Є);

вШС –≤—Л–Ї–ї—О—З–∞—В–µ–ї–Є;

вШС —Б–Њ–µ–і–Є–љ–Є—В–µ–ї—М–љ—Л–µ –њ—А–Њ–≤–Њ–і–∞;

вШС —Б—В–µ–Ї–ї–∞.

? –Я—А–Є–љ—Ж–Є–њ —А–∞–±–Њ—В—Л —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є—Е —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Њ–≤

–°–Є—Б—В–µ–Љ–∞ —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є—Е —А–µ–≥—Г–ї—П—В–Њ—А–Њ–≤ –Є–Љ–µ–µ—В, –Ї–∞–Ї –њ—А–∞–≤–Є–ї–Њ, —В—А–∞–њ–µ—Ж–Є–µ–≤–Є–і–љ—Г—О –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—О, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—Й—Г—О –љ–µ–њ—А–Є–љ—Г–ґ–і–µ–љ–љ–Њ–µ –Њ–њ—Г—Б–Ї–∞–љ–Є–µ –Є –њ–Њ–і–љ–Є–Љ–∞–љ–Є–µ —Б—В–µ–Ї–Њ–ї –њ—А–Є –љ–∞–ґ–∞—В–Є–Є –љ–∞ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–µ –Ї–љ–Њ–њ–Ї–Є –≥–ї–∞–≤–љ–Њ–≥–Њ –±–ї–Њ–Ї–∞ –≤—Л–Ї–ї—О—З–∞—В–µ–ї–µ–є, –Ї–Њ—В–Њ—А—Л–є –ї–Є–±–Њ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ —А—П–і–Њ–Љ —Б –≤–Њ–і–Є—В–µ–ї–µ–Љ, –ї–Є–±–Њ –≤–љ–µ–і—А–µ–љ –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –≤ –і–≤–µ—А–љ—Л–µ –Ї–∞—А—В—Л. –Т–љ—Г—В—А–Є –Ї–∞–ґ–і–Њ–є –і–≤–µ—А–Є —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ —Б–∞–Љ–Њ—Б—В–Њ—П—В–µ–ї—М–љ–Њ —Д—Г–љ–Ї—Ж–Є–Њ–љ–Є—А—Г—О—Й–Є–є –Љ–Њ—В–Њ—А, –Ї–Њ—В–Њ—А—Л–є —Б–њ–Њ—Б–Њ–±–µ–љ —А–∞–±–Њ—В–∞—В—М –≤ –і–≤—Г—Е –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—П—Е, –њ–Њ–і–љ–Є–Љ–∞—П —Б—В–µ–Ї–ї–Њ –≤–≤–µ—А—Е –Є –Њ–њ—Г—Б–Ї–∞—П –µ–≥–Њ –≤–љ–Є–Ј.

–£—Б—В—А–Њ–є—Б—В–≤–Њ —Б–Є—Б—В–µ–Љ—Л —Н–ї–µ–Ї—В—А–Њ—Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Њ–≤ –љ–∞ —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л—Е –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е –≤–Ї–ї—О—З–∞–µ—В —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–µ —А–µ–ї–µ, –Ї–Њ—В–Њ—А—Л–µ –і–µ—А–ґ–∞—В –њ–Њ–і –Ї–Њ–љ—В—А–Њ–ї–µ–Љ —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є–є —В–Њ–Ї, –Є–і—Г—Й–Є–є –љ–∞ –Љ–Њ—В–Њ—А—З–Є–Ї–Є —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Њ–≤.

вЭЧ –Ю–±—А–∞—В–Є—В–µ –≤–љ–Є–Љ–∞–љ–Є–µ! –Э–∞ –љ–µ–Ї–Њ—В–Њ—А—Л—Е –Љ–Њ–і–µ–ї—П—Е –Љ–∞—И–Є–љ –≤ –і–Њ–њ–Њ–ї–љ–µ–љ–Є–µ –Ї –њ—А–µ–і–Њ—Е—А–∞–љ–Є—В–µ–ї—О, –Ї–Њ—В–Њ—А—Л–є –Ј–∞—Й–Є—Й–∞–µ—В –≤—Б—О —Ж–µ–њ—М, –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ–љ—Л –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Є–µ –≤—Л–Ї–ї—О—З–∞—В–µ–ї–Є, –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ–љ—Л–µ –і–ї—П –Ї–∞–ґ–і–Њ–≥–Њ –Є–Ј —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є—Е –Љ–Њ—В–Њ—А—З–Є–Ї–Њ–≤ –≤ –Њ—В–і–µ–ї—М–љ–Њ—Б—В–Є. –≤–Ї.–Ї–Њ–Љ/pubauto –Т–љ–µ–і—А–µ–љ–Є–µ —В–∞–Ї–Њ–≥–Њ —Н–ї–µ–Љ–µ–љ—В–∞ –≥–∞—А–∞–љ—В–Є—А—Г–µ—В –Є—Б–њ—А–∞–≤–љ—Г—О —А–∞–±–Њ—В—Г –≤—Б–µ–є —Б–Є—Б—В–µ–Љ—Л —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є—Е —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Њ–≤ –≤ —Б–ї—Г—З–∞–µ –≤—Л—Е–Њ–і–∞ –Є–Ј —Б—В—А–Њ—П –Њ–і–љ–Њ–≥–Њ –Є–Ј –љ–Є—Е. вЭЧ

? –Я–Њ–Є—Б–Ї –њ—А–Є—З–Є–љ—Л –њ–Њ–ї–Њ–Љ–Ї–Є —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–∞

–Я—А–Є–≤–µ—Б—В–Є –≤ –і–µ–є—Б—В–≤–Є–µ —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Є –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ, –Ї–Њ–≥–і–∞ –Ї–ї—О—З –≤—Б—В–∞–≤–ї–µ–љ –≤ –Ј–∞–Љ–Њ–Ї –Ј–∞–ґ–Є–≥–∞–љ–Є—П –Є –Ј–∞–љ–Є–Љ–∞–µ—В –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ ¬ЂON¬ї. –Х—Б–ї–Є –њ—А–Є –љ–∞–ґ–∞—В–Є–Є –љ–∞ –Ї–љ–Њ–њ–Ї—Г –Њ–њ—Г—Б–Ї–∞–љ–Є—П/–њ–Њ–і–љ–Є–Љ–∞–љ–Є—П —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–∞ –љ–Є—З–µ–≥–Њ –љ–µ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В, –≤–µ—А–Њ—П—В–љ–Њ, –Њ–љ –≤—Л—И–µ–ї –Є–Ј —Б—В—А–Њ—П. –І—В–Њ–±—Л —Г—Б—В—А–∞–љ–Є—В—М –њ–Њ–ї–Њ–Љ–Ї—Г, –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ–Њ–љ—П—В—М, –њ–Њ –Ї–∞–Ї–Њ–є –њ—А–Є—З–Є–љ–µ –≤–Њ–Ј–љ–Є–Ї–ї–∞ –і–∞–љ–љ–∞—П –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В—М.

–Я—А–Њ–≤–µ—А–Ї–∞ —Б–Є—Б—В–µ–Љ—Л —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Њ–≤ –і–ї—П –Њ–±–љ–∞—А—Г–ґ–µ–љ–Є—П –≤—Л—И–µ–і—И–µ–≥–Њ –Є–Ј —Б—В—А–Њ—П —Н–ї–µ–Љ–µ–љ—В–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П —Б–ї–µ–і—Г—О—Й–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ:

вШС –Х—Б–ї–Є —Н–ї–µ–Ї—В—А–Њ—Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Є –Њ—В–Ї–∞–Ј—Л–≤–∞—О—В—Б—П —А–∞–±–Њ—В–∞—В—М, –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–Њ–≤–µ—А–Є—В—М –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Є–є –≤—Л–Ї–ї—О—З–∞—В–µ–ї—М –Є–ї–Є –њ—А–µ–і–Њ—Е—А–∞–љ–Є—В–µ–ї—М, –≤–њ–Њ–ї–љ–µ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ, —З—В–Њ –Њ–љ –њ–µ—А–µ–≥–Њ—А–µ–ї.

вШС –Х—Б–ї–Є –њ–µ—А–µ—Б—В–∞–ї–Є —Д—Г–љ–Ї—Ж–Є–Њ–љ–Є—А–Њ–≤–∞—В—М –Є—Б–Ї–ї—О—З–Є—В–µ–ї—М–љ–Њ –Ј–∞–і–љ–Є–µ —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Є –Є–ї–Є –µ—Б–ї–Є –Њ–љ–Є —А–µ–∞–≥–Є—А—Г—О—В –љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є–µ —В–Њ–ї—М–Ї–Њ —Б –≥–ї–∞–≤–љ–Њ–≥–Њ –±–ї–Њ–Ї–∞ (—В.–µ. –љ–µ —А–∞–±–Њ—В–∞—О—В –Ї–љ–Њ–њ–Ї–Є –љ–∞ –і–≤–µ—А—П—Е), —В—А–µ–±—Г–µ—В—Б—П –њ—А–Њ–≤–µ—А–Є—В—М –Є—Е –љ–∞ –њ—А–Њ–≤–Њ–і–Є–Љ–Њ—Б—В—М —В–Њ–Ї–∞.

вШС –Х—Б–ї–Є –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В—М —В–∞–Ї –Є –љ–µ –±—Л–ї–∞ –Њ–±–љ–∞—А—Г–ґ–µ–љ–∞, –љ—Г–ґ–љ–Њ –Њ—Б–Љ–Њ—В—А–µ—В—М –љ–∞ –њ—А–µ–і–Љ–µ—В —Ж–µ–ї–Њ—Б—В–љ–Њ—Б—В–Є –≤—Б–µ –њ—А–Њ–≤–Њ–і–∞, —Б–Њ–µ–і–Є–љ—П—О—Й–Є–µ —Н–ї–µ–Љ–µ–љ—В—Л —Б–Є—Б—В–µ–Љ—Л –Љ–µ–ґ–і—Г —Б–Њ–±–Њ–є. –Х—Б–ї–Є –±—Л–ї –љ–∞–є–і–µ–љ —А–∞–Ј—А—Л–≤, —Б–ї–µ–і—Г–µ—В –≤–Њ—Б—Б—В–∞–љ–Њ–≤–Є—В—М —Б–Њ–µ–і–Є–љ–µ–љ–Є–µ.

вШС –Х—Б–ї–Є –љ–µ —Г–і–∞–µ—В—Б—П –Њ–њ—Г—Б—В–Є—В—М/–њ–Њ–і–љ—П—В—М —В–Њ–ї—М–Ї–Њ –Њ–і–љ–Њ —Б—В–µ–Ї–ї–Њ –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –≥–ї–∞–≤–љ–Њ–≥–Њ –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–∞–Љ–Є, —Б—В–Њ–Є—В –њ–Њ–њ—А–Њ–±–Њ–≤–∞—В—М —Б–і–µ–ї–∞—В—М —Н—В–Њ, –≤–Њ—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–≤—И–Є—Б—М –Ї–љ–Њ–њ–Ї–∞–Љ–Є, –Ї–Њ—В–Њ—А—Л–µ –≤–љ–µ–і—А–µ–љ—Л –≤ –Њ–±—И–Є–≤–Ї—Г –і–≤–µ—А–Є. –Х—Б–ї–Є —Б—В–µ–Ї–ї–Њ –њ–Њ–ї—Г—З–Є–ї–Њ—Б—М —Б–і–≤–Є–љ—Г—В—М —Б –Љ–µ—Б—В–∞, —В–Њ —Б–ї–µ–і—Г–µ—В –њ—А–Њ–≤–µ—А–Є—В—М –љ–∞ —А–∞–±–Њ—В–Њ—Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М –≥–ї–∞–≤–љ—Л–є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–∞–Љ–Є.

вШС –Т–Њ–Ј–Љ–Њ–ґ–љ–Њ–є –њ—А–Є—З–Є–љ–Њ–є –Њ—В–Ї–∞–Ј–∞ –Њ–і–љ–Њ–≥–Њ –Є–Ј —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Њ–≤ –Љ–Њ–ґ–µ—В –±—Л—В—М –≤—Л—Е–Њ–і –Є–Ј —Б—В—А–Њ—П —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Њ–≥–Њ –Љ–Њ—В–Њ—А—З–Є–Ї–∞. –Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ —Б—В–Њ–Є—В –њ—А–Њ–≤–µ—А–Є—В—М –µ–≥–Њ –љ–∞–њ—А—П–ґ–µ–љ–Є–µ –Є –њ—А–Њ–≤–Њ–і–Ї—Г, –і–ї—П —З–µ–≥–Њ –њ–Њ–љ–∞–і–Њ–±—П—В—Б—П —Б—Е–µ–Љ—Л —Н–ї–µ–Ї—В—А–Њ–Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П.

вШС –°–ї–µ–і—Г–µ—В –Њ–±—А–∞—В–Є—В—М –≤–љ–Є–Љ–∞–љ–Є–µ –Є –љ–∞ –≤–µ—А–Њ—П—В–љ–Њ—Б—В—М –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–≥–Њ –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є—П –љ–∞–њ—А–∞–≤–ї—П—О—Й–Є—Е, –њ–Њ –Ї–Њ—В–Њ—А—Л–Љ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–µ –±–Њ–Ї–Њ–≤–Њ–≥–Њ —Б—В–µ–Ї–ї–∞. –Х—Б–ї–Є –њ—А–Є –Њ—Б–Љ–Њ—В—А–µ –Њ–±–љ–∞—А—Г–ґ–µ–љ–Њ, —З—В–Њ –Њ–љ–Є –њ–Њ–≥–љ—Г—В—Л, —В–Њ, —Б–Ї–Њ—А–µ–µ –≤—Б–µ–≥–Њ, —Н—В–Њ –Є –µ—Б—В—М –њ—А–Є—З–Є–љ–∞, –њ–Њ –Ї–Њ—В–Њ—А–Њ–є –і–≤–Є–ґ–µ–љ–Є–µ —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–∞ –Ј–∞—В—А—Г–і–љ–µ–љ–Њ.

вЭЧ –Ю–±—А–∞—В–Є—В–µ –≤–љ–Є–Љ–∞–љ–Є–µ! –Э–∞–Є–±–Њ–ї–µ–µ —З–∞—Б—В–Њ –∞–≤—В–Њ–≤–ї–∞–і–µ–ї—М—Ж–∞–Љ –њ—А–Є—Е–Њ–і–Є—В—Б—П —Б—В–∞–ї–Ї–Є–≤–∞—В—М—Б—П —Б –њ—А–Њ–±–ї–µ–Љ–∞–Љ–Є –њ–Њ —З–∞—Б—В–Є –њ—А–Њ–≤–Њ–і–Ї–Є, —Б–Њ–µ–і–Є–љ—П—О—Й–µ–є –Љ–µ–ґ–і—Г —Б–Њ–±–Њ–є —Н–ї–µ–Љ–µ–љ—В—Л —Б–Є—Б—В–µ–Љ—Л —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Њ–≤, –Є –≤—Л—Е–Њ–і–Њ–Љ –Є–Ј —Б—В—А–Њ—П —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є—Е –Љ–Њ—В–Њ—А—З–Є–Ї–Њ–≤. –Ю—Б–љ–Њ–≤–љ–Њ–є –њ—А–Є—З–Є–љ–Њ–є –Є—Е –њ–Њ–ї–Њ–Љ–Ї–Є —П–≤–ї—П–µ—В—Б—П –∞–Ї—В–Є–≤–љ–Њ–µ –њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–∞–Љ–Є, —З–∞—Б—В–Њ–µ –Њ—В–Ї—А—Л–≤–∞–љ–Є–µ/–Ј–∞–Ї—А—Л–≤–∞–љ–Є–µ —Б—В–µ–Ї–Њ–ї, –∞ —В–∞–Ї–ґ–µ —Г—Б—В–∞—А–µ–≤–∞–љ–Є–µ –њ—А–Њ–≤–Њ–і–Ї–Є. вЭЧ

–Я—А–µ–ґ–і–µ —З–µ–Љ —Г—Б—В—А–∞–љ–Є—В—М –≤–Њ–Ј–љ–Є–Ї—И—Г—О –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В—М, –њ—А–Є–і–µ—В—Б—П –њ–Њ—В—А–∞—В–Є—В—М –љ–µ–Љ–∞–ї–Њ –≤—А–µ–Љ–µ–љ–Є –љ–∞ —В–Њ, —З—В–Њ–±—Л –њ–Њ–љ—П—В—М, –њ–Њ—З–µ–Љ—Г –љ–µ —А–∞–±–Њ—В–∞—О—В —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Є. –Ь–Њ–ґ–љ–Њ –Њ—В–Ї–∞–Ј–∞—В—М—Б—П –Њ—В –Ј–∞—В–µ–Є —Б–∞–Љ–Њ—Б—В–Њ—П—В–µ–ї—М–љ–Њ–≥–Њ –њ–Њ–Є—Б–Ї–∞ –њ—А–Є—З–Є–љ—Л –Є—Е –њ–Њ–ї–Њ–Љ–Ї–Є –Є –Њ–±—А–∞—В–Є—В—М—Б—П –Ї –Њ–њ—Л—В–љ—Л–Љ –Љ–∞—Б—В–µ—А–∞–Љ –њ–Њ —Н–ї–µ–Ї—В—А–Є–Ї–µ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є. –≠—В–Њ –ї—Г—З—И–Є–є –≤–∞—А–Є–∞–љ—В —А–µ—И–µ–љ–Є—П –њ—А–Њ–±–ї–µ–Љ—Л –≤ —Б–ї—Г—З–∞–µ –Њ—В—Б—Г—В—Б—В–≤–Є—П —Б–≤–Њ–±–Њ–і–љ–Њ–≥–Њ –≤—А–µ–Љ–µ–љ–Є.

–£–і–∞—З–Є –љ–∞ –і–Њ—А–Њ–≥–∞—Е

–°–µ–Ї—А–µ—В–љ—Л–µ —Д—Г–љ–Ї—Ж–Є–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П

–°–µ–Ї—А–µ—В–љ—Л–µ —Д—Г–љ–Ї—Ж–Є–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П, –Ї–Њ—В–Њ—А—Л–µ –і–Њ–ї–ґ–µ–љ –Ј–љ–∞—В—М –Ї–∞–ґ–і—Л–є!

–Э–∞—З–љ–µ–Љ —Б –њ–Њ–ї–µ–Ј–љ–Њ–є —Д—Г–љ–Ї—Ж–Є–Є –і–ї—П —В–µ—Е, –Ї—В–Њ —А–µ–≥—Г–ї—П—А–љ–Њ –њ–µ—А–µ–≤–Њ–Ј–Є—В –і–µ—В–µ–є. –Т –±–Њ–ї—М—И–Є–љ—Б—В–≤–µ —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л—Е –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є –≤—Б–µ –і–≤–µ—А–Є –±–ї–Њ–Ї–Є—А—Г—О—В—Б—П –Њ–і–љ–Њ–є –Ї–љ–Њ–њ–Ї–Њ–є. –°–љ–∞—А—Г–ґ–Є –Њ—В–Ї—А—Л—В—М –і–≤–µ—А—М –љ–µ–ї—М–Ј—П, –∞ –≤–Њ—В –Є–Ј–љ—Г—В—А–Є вАФ –ї–µ–≥–Ї–Њ. –Я—А–Њ—Б—В–Њ –і–ї—П —Н—В–Њ–≥–Њ –њ—А–Є–і–µ—В—Б—П –њ–Њ—В—П–љ—Г—В—М –Ј–∞ —А—Г—З–Ї—Г –і–≤–∞–ґ–і—Л. –І—В–Њ, –µ—Б–ї–Є –љ–µ–њ–Њ—Б–µ–і–ї–Є–≤—Л–є —А–µ–±–µ–љ–Њ–Ї, —Б–Є–і—П—Й–Є–є –љ–∞ –≤—В–Њ—А–Њ–Љ —А—П–і—Г, —Б–і–µ–ї–∞–µ—В —Н—В–Њ —Б–ї—Г—З–∞–є–љ–Њ –њ—А—П–Љ–Њ –љ–∞ —Е–Њ–і—Г? –°—В—А–∞—И–љ–Њ –њ—А–µ–і—Б—В–∞–≤–Є—В—М, –Ї–∞–Ї–Є–µ –Љ–Њ–≥—Г—В –±—Л—В—М –њ–Њ—Б–ї–µ–і—Б—В–≤–Є—П, –љ–Њ –≤—Л—Е–Њ–і –µ—Б—В—М. –Э–∞–є–і–Є—В–µ –љ–∞ —В–Њ—А—Ж–µ –Ј–∞–і–љ–µ–є –і–≤–µ—А–Є –љ–µ–±–Њ–ї—М—И–Њ–є —А—Л—З–∞–ґ–Њ–Ї –Є –њ–µ—А–µ–Ї–ї—О—З–Є—В–µ –µ–≥–Њ. –Ґ–µ–њ–µ—А—М –Ј–∞–і–љ—О—О –і–≤–µ—А—М –Љ–Њ–ґ–љ–Њ –Њ—В–Ї—А—Л—В—М —В–Њ–ї—М–Ї–Њ —Б–љ–∞—А—Г–ґ–Є, –µ—Б–ї–Є, –Ї–Њ–љ–µ—З–љ–Њ, –њ—А–Є —Н—В–Њ–Љ —А–∞–Ј–±–ї–Њ–Ї–Є—А–Њ–≤–∞–љ —Ж–µ–љ—В—А–∞–ї—М–љ—Л–є –Ј–∞–Љ–Њ–Ї. –Р–љ–∞–ї–Њ–≥–Є—З–љ—Л–є —А—Л—З–∞–ґ–Њ–Ї –Є–ї–Є –Ј–∞–Љ–Њ–Ї, –Ї–Њ—В–Њ—А—Л–є –њ–Њ–≤–Є–љ—Г–µ—В—Б—П –Ї–ї—О—З—Г –Ј–∞–ґ–Є–≥–∞–љ–Є—П, –µ—Б—В—М –Є –љ–∞ –і—А—Г–≥–Њ–є –Ј–∞–і–љ–µ–є –і–≤–µ—А–Є. –С–Њ–ї—М—И–µ –і–µ—В–Є –Њ—В –≤–∞—Б –љ–µ —Б–±–µ–≥—Г—В.

–Я—А–Є—З–µ–Љ –і–∞–ґ–µ –µ—Б–ї–Є —Г –≤–∞—И–µ–≥–Њ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П –Є–Љ–µ–µ—В—Б—П —Д—Г–љ–Ї—Ж–Є—П –±–µ—Б–Ї–ї—О—З–µ–≤–Њ–≥–Њ –і–Њ—Б—В—Г–њ–∞, –∞ —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –Ї–ї—О—З –љ–∞ –њ–µ—А–≤—Л–є –≤–Ј–≥–ї—П–і –ї–Є—И–µ–љ —А–∞—Б–Ї–ї–∞–і–љ–Њ–≥–Њ –ґ–∞–ї–∞, –Ј–љ–∞–є—В–µ: –ґ–∞–ї–Њ –≤—Б–µ–≥–і–∞ –µ—Б—В—М. –Т–µ–і—М –µ—Б–ї–Є –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А —А–∞–Ј—А—П–і–Є—В—Б—П, –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М –љ—Г–ґ–љ–Њ –Ї–∞–Ї-—В–Њ –Њ—В–Ї—А—Л—В—М. –Я—А–Є–≥–ї—П–і–Є—В–µ—Б—М –Ї –Ї–Њ—А–њ—Г—Б—Г —Н–ї–µ–Ї—В—А–Њ–љ–љ–Њ–≥–Њ –Ї–ї—О—З–∞ –Є–ї–Є —З–Є–њ-–Ї–∞—А—В—Л. –Э–∞–є–і–Є—В–µ —Д–Є–Ї—Б–∞—В–Њ—А –Є –≤—Л–љ—М—В–µ –ґ–∞–ї–Њ –ї–Є–±–Њ –Њ—В–Ї–Є–љ—М—В–µ –Ї—А—Л—И–Ї—Г –Ї–ї—О—З–∞, –њ–Њ–і –Ї–Њ—В–Њ—А–Њ–є —Б–Ї—А—Л–≤–∞–µ—В—Б—П –ґ–∞–ї–Њ. –Ґ–µ–њ–µ—А—М –Є–Љ –Љ–Њ–ґ–љ–Њ –Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М –Њ—В–Ї—А—Л—В—М –≤—А—Г—З–љ—Г—О, –Є –њ–Њ–≤–µ—А–љ—Г—В—М –±–ї–Њ–Ї–Є—А–∞—В–Њ—А –Ј–∞–і–љ–µ–є –і–≤–µ—А–Є.

–Я–Њ—Е–Њ–ґ–∞—П —Д—Г–љ–Ї—Ж–Є—П –µ—Б—В—М –Є —Г —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є—Е —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–Њ–≤. –Ю–±—А–∞—Й–∞–ї–Є –≤–љ–Є–Љ–∞–љ–Є–µ –љ–∞ —В–Њ, —З—В–Њ —А—П–і–Њ–Љ —Б –±–ї–Њ–Ї–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–∞–Љ–Є –љ–∞ –≤–Њ–і–Є—В–µ–ї—М—Б–Ї–Њ–є –і–≤–µ—А–Є –Є–Љ–µ–µ—В—Б—П –њ—П—В–∞—П –Ї–љ–Њ–њ–Ї–∞, –љ–Њ –≤–µ–і—М –Њ—В–Ї—А—Л–≤–∞—О—Й–Є—Е—Б—П –Њ–Ї–Њ–љ —В–Њ–ї—М–Ї–Њ —З–µ—В—Л—А–µ. –° –њ–Њ–Љ–Њ—Й—М—О –њ—П—В–Њ–є –±–ї–Њ–Ї–Є—А—Г—О—В—Б—П –Ї–љ–Њ–њ–Ї–Є —Б—В–µ–Ї–ї–Њ–њ–Њ–і—К–µ–Љ–љ–Є–Ї–∞ –љ–∞ –Њ—Б—В–∞–ї—М–љ—Л—Е –і–≤–µ—А—П—Е. –Э–∞–ґ–Љ–µ—В–µ –љ–∞ –љ–µ–µ, –Є –љ–Є –Њ–і–Є–љ –њ–∞—Б—Б–∞–ґ–Є—А –љ–µ —Б–Љ–Њ–ґ–µ—В –Њ—В–Ї—А—Л—В—М —Б–≤–Њ–µ –Њ–Ї–љ–Њ, –≤ –Њ—В–ї–Є—З–Є–µ –Њ—В –≤–Њ–і–Є—В–µ–ї—П. –£ –љ–µ–Ї–Њ—В–Њ—А—Л—Е –Ї–Њ—А–µ–є—Б–Ї–Є—Е –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є –њ—А–Є —Н—В–Њ–Љ –±–ї–Њ–Ї–Є—А—Г—О—В—Б—П —В–Њ–ї—М–Ї–Њ –Ј–∞–і–љ–Є–µ –Њ–Ї–љ–∞, –њ—А–Є—З–µ–Љ –њ–Њ–ї–љ–Њ—Б—В—М—О, —В–∞–Ї —З—В–Њ –Њ—В–Ї—А—Л—В—М –Є—Е –љ–µ —Б–Љ–Њ–ґ–µ—В –Є –≤–Њ–і–Є—В–µ–ї—М.

–Р —В–µ–њ–µ—А—М –≤–Ј–≥–ї—П–љ–Є—В–µ-–Ї–∞ –љ–∞ —Б–∞–ї–Њ–љ–љ–Њ–µ –Ј–µ—А–Ї–∞–ї–Њ. –Х—Б–ї–Є –≤–Є–і–Є—В–µ –Ј–∞–≥–∞–і–Њ—З–љ—Л–є —Б–≤–µ—В–Њ–і–Є–Њ–і, –≤–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–љ—Л–є –≤ –Ї–Њ—А–њ—Г—Б –Є–ї–Є —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–љ—Л–є —Б –Ї—А–∞—О –Ј–µ—А–Ї–∞–ї—М–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є, –Ј–љ–∞—З–Є—В —Г –≤–∞—Б —Н–ї–µ–Ї—В—А–Њ—Е—А–Њ–Љ–љ–Њ–µ –Ј–µ—А–Ї–∞–ї–Њ (–љ–µ –њ—Г—В–∞—В—М —Б –Њ–±—Л—З–љ—Л–Љ –∞–љ—В–Є–±–ї–Є–Ї–Њ–≤—Л–Љ –њ–Њ–Ї—А—Л—В–Є–µ–Љ). –≠–ї–µ–Ї—В—А–Њ—Е—А–Њ–Љ–љ–Њ–µ –Ј–µ—А–Ї–∞–ї–Њ –њ—А–µ–і–Њ—В–≤—А–∞—Й–∞–µ—В –Њ—Б–ї–µ–њ–ї—П—О—Й–Є–є —Н—Д—Д–µ–Ї—В. –Ґ–Њ –µ—Б—В—М –µ—Б–ї–Є –≤ —В–µ–Љ–љ–Њ–µ –≤—А–µ–Љ—П —Б—Г—В–Њ–Ї –Ј–∞ –≤–∞–Љ–Є –±—Г–і–µ—В –і–≤–Є–≥–∞—В—М—Б—П –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М —Б –і–∞–ї—М–љ–Є–Љ —Б–≤–µ—В–Њ–Љ —Д–∞—А, –Ј–µ—А–Ї–∞–ї–Њ –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Є —Б—В–∞–љ–µ—В —В–µ–Љ–љ–µ–µ. –Т —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л—Е —Н–ї–µ–Ї—В—А–Њ—Е—А–Њ–Љ–љ—Л—Е –Ј–µ—А–Ї–∞–ї–∞—Е –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –і–≤–∞ —Д–Њ—В–Њ–і–∞—В—З–Є–Ї–∞. –Я–µ—А–≤—Л–є –љ–∞–њ—А–∞–≤–ї–µ–љ –≤–њ–µ—А–µ–і –Є –Њ—Ж–µ–љ–Є–≤–∞–µ—В –Њ–±—Й—Г—О –Њ—Б–≤–µ—Й–µ–љ–љ–Њ—Б—В—М. –Т—В–Њ—А–Њ–є вАФ –љ–∞–Ј–∞–і, –Є —Г–ї–∞–≤–ї–Є–≤–∞–µ—В —Б–≤–µ—В –њ–Њ–њ—Г—В–љ—Л—Е –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є, —Б–ї–µ–і—Г—О—Й–Є—Е –Ј–∞ –≤–∞–Љ–Є. –Я—А–Є –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ–є —А–∞–Ј–љ–Є—Ж–µ, –Ї–Њ–≥–і–∞ –љ–∞ —Г–ї–Є—Ж–µ —В–µ–Љ–љ–Њ, –∞ —Б–Ј–∞–і–Є —П—А–Ї–Є–є –Є—Б—В–Њ—З–љ–Є–Ї —Б–≤–µ—В–∞, —Н–ї–µ–Ї—В—А–Њ–љ–Є–Ї–∞ –і–∞—Б—В –Ї–Њ–Љ–∞–љ–і—Г –љ–∞ –Ј–∞—В–µ–Љ–љ–µ–љ–Є–µ. –Э—Г –∞ –Ї–љ–Њ–њ–Ї–∞ –љ—Г–ґ–љ–∞ –і–ї—П –Њ—В–Ї–ї—О—З–µ–љ–Є—П —Н—В–Њ–є —Д—Г–љ–Ї—Ж–Є–Є (–љ–∞ –љ–µ–Ї–Њ—В–Њ—А—Л—Е –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е –Ї–љ–Њ–њ–Ї—Г —В—А–µ–±—Г–µ—В—Б—П —Г–і–µ—А–ґ–Є–≤–∞—В—М –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ —Б–µ–Ї—Г–љ–і). –Х—Б–ї–Є –ґ–µ –љ–Є —Б–≤–µ—В–Њ–і–Є–Њ–і–∞, –љ–Є –Ї–љ–Њ–њ–Ї–Є –љ–µ—В, –∞ –≤–Љ–µ—Б—В–Њ –љ–Є—Е —А—Л—З–∞–ґ–Њ–Ї, –Ј–љ–∞—З–Є—В —Г –≤–∞—Б –Њ–±—Л—З–љ–Њ–µ –Ј–µ—А–Ї–∞–ї–Њ. –Т —В–∞–Ї–Њ–Љ —Б–ї—Г—З–∞–µ –њ—А–Њ—Б—В–Њ –њ–Њ—В—П–љ–Є—В–µ –Ј–∞ —А—Л—З–∞–ґ–Њ–Ї вАФ —Г–≥–Њ–ї –љ–∞–Ї–ї–Њ–љ–∞ –Ј–µ—А–Ї–∞–ї–∞ –Є–Ј–Љ–µ–љ–Є—В—Б—П –Є –Њ—Б–ї–µ–њ–ї—П—О—Й–Є–є —Н—Д—Д–µ–Ї—В –љ–µ –≥—А–Њ–Ј–Є—В.

–Т –њ—А–Њ–і–Њ–ї–ґ–µ–љ–Є–µ —В–µ–Љ—Л –љ–µ–ї—М–Ј—П –Њ–±–Њ–є—В–Є –≤–љ–Є–Љ–∞–љ–Є–µ–Љ –Є –µ—Й–µ –Њ–і–љ—Г –Ї–љ–Њ–њ–Ї—Г –љ–∞ —Б–∞–ї–Њ–љ–љ–Њ–Љ –Ј–µ—А–Ї–∞–ї–µ. –Ґ–∞–Ї–∞—П –µ—Б—В—М –і–∞–ї–µ–Ї–Њ –љ–µ —Г –Ї–∞–ґ–і–Њ–≥–Њ –∞–≤—В–Њ, –∞ —Б–ї—Г–ґ–Є—В –Њ–љ–∞ –і–ї—П —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–µ—А–љ—Л–Љ–Є —Б–Є—Б—В–µ–Љ–∞–Љ–Є. –Ґ–Њ –µ—Б—В—М —Н—В–Њ –і–Є—Б—В–∞–љ—Ж–Є–Њ–љ–љ—Л–є –њ—Г–ї—М—В –і–ї—П –≥–∞—А–∞–ґ–љ—Л—Е –≤–Њ—А–Њ—В. –Ъ –њ—А–Є–Љ–µ—А—Г, –µ—Б–ї–Є —Г –≤–∞—Б –Є–Љ–µ–µ—В—Б—П –њ—Г–ї—М—В –Њ—В —И–ї–∞–≥–±–∞—Г–Љ–∞ –≤–Њ –і–≤–Њ—А–µ, —В–Њ –Љ–Њ–ґ–љ–Њ –њ–Њ–њ—А–Њ–±–Њ–≤–∞—В—М –Ј–∞–њ—А–Њ–≥—А–∞–Љ–Љ–Є—А–Њ–≤–∞—В—М –Ї–љ–Њ–њ–Ї—Г –Є –љ–∞ –µ–≥–Њ –Њ—В–Ї—А—Л—В–Є–µ. –£–і–Њ–±–љ–Њ, –Њ—Б–Њ–±–µ–љ–љ–Њ –µ—Б–ї–Є —В–∞–Ї–Є—Е –Ї–љ–Њ–њ–Њ–Ї –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ. –У–ї–∞–≤–љ–Њ–µ, —З—В–Њ–±—Л —Б–Њ–≤–њ–∞–і–∞–ї —В–Є–њ —Б–Є–≥–љ–∞–ї–∞ –Њ—В –њ—Г–ї—М—В–∞: –Є–љ—Д—А–∞–Ї—А–∞—Б–љ—Л–є (–і–∞–ї—М–љ–Њ—Б—В—М –і–µ–є—Б—В–≤–Є—П 5вАУ20 –Љ) –Є–ї–Є —А–∞–і–Є–Њ (30вАУ100 –Љ), –∞ –≤–Њ –≤—В–Њ—А–Њ–Љ —Б–ї—Г—З–∞–µ –µ—Й–µ –Є —З–∞—Б—В–Њ—В–љ—Л–є –і–Є–∞–њ–∞–Ј–Њ–љ. –Э–Њ —В—Г—В —Г–ґ–µ –≤—Б–µ –Ј–∞–≤–Є—Б–Є—В –Њ—В –Ї–Њ–љ–Ї—А–µ—В–љ–Њ–≥–Њ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П –Є –≤–Њ—А–Њ—В вАФ –±–µ–Ј –Є–љ—Б—В—А—Г–Ї—Ж–Є–Є –љ–µ –Њ–±–Њ–є—В–Є—Б—М.

–У–Њ—В–Њ–≤ –њ–Њ—Б–њ–Њ—А–Є—В—М, —З—В–Њ —Б–ї–µ–і—Г—О—Й–∞—П –Њ–њ—Ж–Є—П –µ—Б—В—М –Є –≤ –≤–∞—И–µ–Љ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ, –љ–Њ –≤—Л, –≤–µ—А–Њ—П—В–љ–Њ, –љ–Є —А–∞–Ј—Г –µ—О –љ–µ –њ–Њ–ї—М–Ј–Њ–≤–∞–ї–Є—Б—М. –°–і–∞–µ—В–µ—Б—М? –†–µ–≥—Г–ї–Є—А–Њ–≤–Ї–∞ —А–µ–Љ–љ—П –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –њ–Њ –≤—Л—Б–Њ—В–µ. –Я–µ—В–ї—П –љ–∞ —Б—А–µ–і–љ–µ–є —Б—В–Њ–є–Ї–µ –Ї—Г–Ј–Њ–≤–∞ –Љ–Њ–ґ–µ—В –њ–µ—А–µ–Љ–µ—Й–∞—В—М—Б—П –≤–≤–µ—А—Е –Є –≤–љ–Є–Ј. –Ф–ї—П —Н—В–Њ–≥–Њ –љ—Г–ґ–љ–Њ –љ–∞–ґ–∞—В—М –љ–∞ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й—Г—О –Ї–љ–Њ–њ–Ї—Г –Є–ї–Є —Д–Є–Ї—Б–∞—В–Њ—А. –Я—А–Є –≤–µ—А–љ–Њ–є –њ–Њ—Б–∞–і–Ї–µ –≤–Њ–і–Є—В–µ–ї—П –Ј–∞ —А—Г–ї–µ–Љ —А–µ–Љ–µ–љ—М –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –і–Њ–ї–ґ–µ–љ –њ—А–Њ—Е–Њ–і–Є—В—М —З–µ—А–µ–Ј —Ж–µ–љ—В—А –њ–ї–µ—З–∞.

–Ш –љ–∞–њ–Њ—Б–ї–µ–і–Њ–Ї ¬Ђ–ї–∞–є—Д—Е–∞–Ї¬ї. –Х—Б–ї–Є –≤—Л —Е–Њ—В–Є—В–µ, —З—В–Њ–±—Л –њ—А–Є –љ–∞—З–∞–ї–µ –і–≤–Є–ґ–µ–љ–Є—П –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Є —Б—А–∞–±–∞—В—Л–≤–∞–ї —Ж–µ–љ—В—А–∞–ї—М–љ—Л–є –Ј–∞–Љ–Њ–Ї (–±—Л—В—М –Љ–Њ–ґ–µ—В, —Н—В—Г —Д—Г–љ–Ї—Ж–Є—О –Њ—В–Ї–ї—О—З–Є–ї –њ—А–µ–і—Л–і—Г—Й–Є–є –≤–ї–∞–і–µ–ї–µ—Ж –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П), –њ–Њ–і–µ—А–ґ–Є—В–µ –Ї–љ–Њ–њ–Ї—Г –±–ї–Њ–Ї–Є—А–Њ–≤–Ї–Є –і–≤–µ—А–µ–є –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ —Б–µ–Ї—Г–љ–і. –Я—А–Њ–Ј–≤—Г—З–Є—В –Ј–≤—Г–Ї–Њ–≤–Њ–є —Б–Є–≥–љ–∞–ї –Є –≤—Г–∞–ї—П. –Ю—В–Ї–ї—О—З–∞–µ—В—Б—П —Д—Г–љ–Ї—Ж–Є—П –∞–љ–∞–ї–Њ–≥–Є—З–љ—Л–Љ —Б–њ–Њ—Б–Њ–±–Њ–Љ.

–Ь–љ–Њ–≥–Њ –і—А—Г–≥–Є—Е –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л—Е —Д—Г–љ–Ї—Ж–Є–є –Љ–Њ–ґ–љ–Њ –≤–Ї–ї—О—З–Є—В—М –≤ –Т–∞—И–µ–Љ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ —Г –љ–∞—Б –љ–∞ –°–Ґ–Ю

–Ґ–µ–ї–µ—Д–Њ–љ—Л:

+375(29) 2000959 (–Љ—В—Б)

(–Ь–Є–љ—Б–Ї, ¬†–Ь–Є–љ—Б–Ї–∞—П –Њ–±–ї–∞—Б—В—М, –Т—Л–µ–Ј–і –њ–Њ –†–С)

–Ю–њ–Є—Б–∞–љ–Є–µ —А–∞–Ј–ї–Є—З–љ—Л—Е —Б–Є—Б—В–µ–Љ—Л –≤–њ—А—Л—Б–Ї–∞ —В–Њ–њ–ї–Є–≤–∞

–Ю–њ–Є—Б–∞–љ–Є–µ —А–∞–Ј–ї–Є—З–љ—Л—Е —Б–Є—Б—В–µ–Љ—Л –≤–њ—А—Л—Б–Ї–∞ —В–Њ–њ–ї–Є–≤–∞

–°–Є—Б—В–µ–Љ—Л –≤–њ—А—Л—Б–Ї–∞

–°–Є—Б—В–µ–Љ—Л –≤–њ—А—Л—Б–Ї–∞ —В–Њ–њ–ї–Є–≤–∞ — –Њ–і–љ–Є –Є–Ј —Б–∞–Љ—Л—Е —Б–ї–Њ–ґ–љ—Л—Е –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ. –Х—Й–µ –±—Л, —З–µ–Љ –±–Њ–ї–µ–µ —Б—В—А–Њ–≥–Є–Љ–Є —Б—В–∞–љ–Њ–≤—П—В—Б—П —Н–Ї–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ –љ–Њ—А–Љ—Л, —В–µ–Љ —В–Њ—З–љ–µ–µ –Є –Ї–∞—З–µ—Б—В–≤–µ–љ–љ–µ–µ –і–Њ–ї–ґ–љ—Л —А–∞–±–Њ—В–∞—В—М —Н—В–Є —Б–Є—Б—В–µ–Љ—Л. –Я–Њ—Н—В–Њ–Љ—Г –ї—О–±–Њ–Љ—Г –Ї–≤–∞–ї–Є—Д–Є—Ж–Є—А–Њ–≤–∞–љ–љ–Њ–Љ—Г –Љ–Њ—В–Њ—А–Є—Б—В—Г –љ–µ–Њ–±—Е–Њ–і–Є–Љ–∞ –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—П, –Њ–њ—Г–±–ї–Є–Ї–Њ–≤–∞–љ–љ–∞—П –љ–Є–ґ–µ.

–°–Є—Б—В–µ–Љ–∞ –≤–њ—А—Л—Б–Ї–∞ —В–Њ–њ–ї–Є–≤–∞ Motronic

–°–Є—Б—В–µ–Љ–∞ –≤–њ—А—Л—Б–Ї–∞ —В–Њ–њ–ї–Є–≤–∞ Motronic –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В –Є–Ј —Б–µ–±—П –Ї–Њ–Љ–±–Є–љ–Є—А–Њ–≤–∞–љ–љ—Г—О —Б–Є—Б—В–µ–Љ—Г —Б —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–љ—Л–Љ –≤–њ—А—Л—Б–Ї–Њ–Љ, —В.–µ. –љ–∞ –Ї–∞–ґ–і—Л–є —Ж–Є–ї–Є–љ–і—А —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–∞ –Њ—В–і–µ–ї—М–љ–∞—П —Д–Њ—А—Б—Г–љ–Ї–∞. –Ъ–∞–ґ–і–∞—П –Є–Ј –Њ—Б–љ–Њ–≤–љ—Л—Е —Д–Њ—А—Б—Г–љ–Њ–Ї —Г–њ—А–∞–≤–ї—П–µ—В—Б—П –Є–љ–і–Є–≤–Є–і—Г–∞–ї—М–љ–Њ —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–Љ –±–ї–Њ–Ї–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –љ–∞ –≤–њ—Г—Б–Ї–љ–Њ–Љ –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–µ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–∞ –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–∞—П –њ—Г—Б–Ї–Њ–≤–∞—П —Д–Њ—А—Б—Г–љ–Ї–∞, —Г–њ—А–∞–≤–ї—П–µ–Љ–∞—П —Б–Є–≥–љ–∞–ї–Њ–Љ —В–µ—А–Љ–Њ-—А–µ–ї–µ.

–°–Є—Б—В–µ–Љ–∞ –≤–њ—А—Л—Б–Ї–∞ –Љ–Њ–ґ–µ—В –≤–Ї–ї—О—З–∞—В—М –≤ —Б–µ–±—П —Н–ї–µ–Ї—В—А–Њ–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–є —В–Њ–њ–ї–Є–≤–љ—Л–є –љ–∞—Б–Њ—Б, —Д–Є–ї—М—В—А —В–Њ–љ–Ї–Њ–є –Њ—З–Є—Б—В–Ї–Є —В–Њ–њ–ї–Є–≤–∞, –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А-—А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—М —В–Њ–њ–ї–Є–≤–∞, —А–µ–≥—Г–ї—П—В–Њ—А –і–∞–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–∞ –≤ —Б–Є—Б—В–µ–Љ–µ, —В–Њ–њ–ї–Є–≤–љ—Л–є –і–µ–Љ–њ—Д–µ—А, —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П (ECU), —А–µ–≥—Г–ї—П—В–Њ—А —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞, –Є–љ–ґ–µ–Ї—В–Њ—А—Л, –њ—Г—Б–Ї–Њ–≤—Г—О —Д–Њ—А—Б—Г–љ–Ї—Г, —А–∞—Б—Е–Њ–і–Њ–Љ–µ—А –≤–Њ–Ј–і—Г—Е–∞, —Н–ї–µ–Љ–µ–љ—В—Л –Ї–Њ–љ—В—А–Њ–ї—П —Г–≥–ї–Њ–≤–Њ–≥–Њ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –Ї–Њ–ї–µ–љ–≤–∞–ї–∞, —В–µ—А–Љ–Њ—А–µ–ї–µ, –і–∞—В—З–Є–Ї —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є –і–≤–Є–≥–∞—В–µ–ї—П, –і–∞—В—З–Є–Ї –Т–Ь–Ґ, —Н–ї–µ–Љ–µ–љ—В—Л –Ї–Њ–љ—В—А–Њ–ї—П –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є, —Н–ї–µ–Љ–µ–љ—В—Л –Ј–∞–ґ–Є–≥–∞–љ–Є—П –Є —Г–њ—А–∞–≤–ї—П—О—Й–Є–µ —А–µ–ї–µ.

—Б–Є—Б—В–µ–Љ–∞ –≤–њ—А—Л—Б–Ї–∞ —В–Њ–њ–ї–Є–≤–∞ Motronic

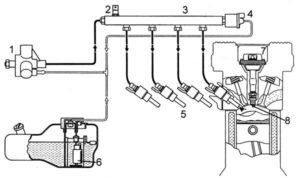

–†–Є—Б. 1. –°—В—А—Г–Ї—В—Г—А–љ–∞—П —Б—Е–µ–Љ–∞ —Б–Є—Б—В–µ–Љ—Л –≤–њ—А—Л—Б–Ї–∞ —В–Њ–њ–ї–Є–≤–∞ Motronic:

1. –Ґ–Њ–њ–ї–Є–≤–љ—Л–є –±–∞–Ї. 2. –Ґ–Њ–њ–ї–Є–≤–љ—Л–є –љ–∞—Б–Њ—Б. 3. –Ґ–Њ–њ–ї–Є–≤–љ—Л–є —Д–Є–ї—М—В—А. 4. –Р–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А —В–Њ–њ–ї–Є–≤–∞. 5. –Ґ–Њ–њ–ї–Є–≤–љ—Л–є –і–µ–Љ–њ—Д–µ—А. 6. –†–µ–≥—Г–ї—П—В–Њ—А –і–∞–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–∞. 7. –≠–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П. 8. –Ъ–∞—В—Г—И–Ї–∞ –Ј–∞–ґ–Є–≥–∞–љ–Є—П. 9. –†–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—М –Ј–∞–ґ–Є–≥–∞–љ–Є—П. 10. –°–≤–µ—З–∞ –Ј–∞–ґ–Є–≥–∞–љ–Є—П. 11. –Ш–љ–ґ–µ–Ї—В–Њ—А. 12. –Я—Г—Б–Ї–Њ–≤–∞—П —Д–Њ—А—Б—Г–љ–Ї–∞. 13. –†–µ–≥—Г–ї—П—В–Њ—А —Б–Њ—Б—В–∞–≤–∞ —Б–Љ–µ—Б–Є. 14. –Ф—А–Њ—Б—Б–µ–ї—М–љ–∞—П –Ј–∞—Б–ї–Њ–љ–Ї–∞. 15. –Ф–∞—В—З–Є–Ї–Є –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є. 16. –†–∞—Б—Е–Њ–і–Њ–Љ–µ—А –≤–Њ–Ј–і—Г—Е–∞. 17. –Ґ–µ—А–Љ–Њ–і–∞—В—З–Є–Ї –≤–Њ–Ј–і—Г—Е–∞. 18. –Ы—П–Љ–±–і–∞-–Ј–Њ–љ–і (0s). 19. –Ґ–µ—А–Љ–Њ—А–µ–ї–µ. 20. –Ґ–µ—А–Љ–Њ–і–∞—В—З–Є–Ї –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є. 21. –†–µ–≥—Г–ї—П—В–Њ—А XX. 22. –Т–Є–љ—В —А–µ–≥—Г–ї–Є—А–Њ–≤–Ї–Є XX. 23. –Ф–∞—В—З–Є–Ї –Т–Ь–Ґ. 24. –Ф–∞—В—З–Є–Ї –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –Ї–Њ–ї–µ–љ–≤–∞–ї–∞. 25. –Р–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А–љ–∞—П –±–∞—В–∞—А–µ—П. 26. –Ч–∞–Љ–Њ–Ї –Ј–∞–ґ–Є–≥–∞–љ–Є—П. 27. –£–њ—А–∞–≤–ї—П—О—Й–µ–µ —А–µ–ї–µ. 28. –†–µ–ї–µ –±–µ–љ–Ј–Њ–љ–∞—Б–Њ—Б–∞.

–§—Г–љ–Ї—Ж–Є–Њ–љ–Є—А—Г–µ—В —Б–Є—Б—В–µ–Љ–∞ –≤–њ—А—Л—Б–Ї–∞ (—Б–Љ. —А–Є—Б. 1) —Б–ї–µ–і—Г—О—Й–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ: —В–Њ–њ–ї–Є–≤–љ—Л–є —Н–ї–µ–Ї—В—А–Њ–љ–∞—Б–Њ—Б (2) —З–µ—А–µ–Ј —Д–Є–ї—М—В—А —В–Њ–љ–Ї–Њ–є –Њ—З–Є—Б—В–Ї–Є —В–Њ–њ–ї–Є–≤–∞ {3} –њ–Њ–і –і–∞–≤–ї–µ–љ–Є–µ–Љ –њ–Њ–і–∞–µ—В —В–Њ–њ–ї–Є–≤–Њ –Ї –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А—Г-—А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—О —В–Њ–њ–ї–Є–≤–∞ (4) –Є –і–∞–ї–µ–µ –Ї —Д–Њ—А—Б—Г–љ–Ї–∞–Љ (11 –Є 12). –Э–∞ –Ї–Њ–љ—Ж–µ –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А–∞-—А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—П —В–Њ–њ–ї–Є–≤–∞ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ —А–µ–≥—Г–ї—П—В–Њ—А –і–∞–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–∞ –≤ —Б–Є—Б—В–µ–Љ–µ (6), –Ї–Њ—В–Њ—А—Л–є –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –Њ–њ—В–Є–Љ–∞–ї—М–љ–Њ–µ –і–∞–≤–ї–µ–љ–Є–µ —В–Њ–њ–ї–Є–≤–∞, –≤–Ї–ї—О—З–∞—П –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В—М –Њ—В —А–∞–Ј—А–µ–ґ–µ–љ–Є—П –≤–Њ –≤–њ—Г—Б–Ї–љ–Њ–Љ —В—А–∞–Ї—В–µ –і–≤–Є–≥–∞—В–µ–ї—П. –Я—А–Є –њ—А–µ–≤—Л—И–µ–љ–Є–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–≥–Њ –≤ –Ї–Њ–љ–Ї—А–µ—В–љ—Л–є –Љ–Њ–Љ–µ–љ—В –і–∞–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–∞ –≤ —Б–Є—Б—В–µ–Љ–µ, —А–µ–≥—Г–ї—П—В–Њ—А –і–∞–≤–ї–µ–љ–Є—П —З–µ—А–µ–Ј —В–Њ–њ–ї–Є–≤–љ—Л–є –і–µ–Љ–њ—Д–µ—А (5) –≤–Њ–Ј–≤—А–∞—Й–∞–µ—В –Є–Ј–ї–Є—И–Ї–Є —В–Њ–њ–ї–Є–≤–∞ –Њ–±—А–∞—В–љ–Њ –≤ —В–Њ–њ–ї–Є–≤–љ—Л–є –±–∞–Ї. –Ч–∞ —Б—З–µ—В –њ–Њ—Б—В–Њ—П–љ–љ–Њ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П –Є —А–µ—Ж–Є—А–Ї—Г–ї—П—Ж–Є–Є —В–Њ–њ–ї–Є–≤–∞ –≤ —Б–Є—Б—В–µ–Љ–µ –Є—Б–Ї–ї—О—З–∞–µ—В—Б—П –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П –њ–∞—А–Њ–≤ —В–Њ–њ–ї–Є–≤–∞. –£—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л–µ –љ–∞ –≤–њ—Г—Б–Ї–љ–Њ–Љ –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–µ 8 –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ–є –±–ї–Є–Ј–Њ—Б—В–Є –Ї –≤–њ—Г—Б–Ї–љ—Л–Љ –Ї–ї–∞–њ–∞–љ–∞–Љ —Д–Њ—А—Б—Г–љ–Ї–Є (11) –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—В —Е–Њ—А–Њ—И–µ–µ —Б–Љ–µ—Б–µ–Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ. –£–њ—А–∞–≤–ї—П—О—В—Б—П –Њ–љ–Є –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ ECU –њ–Њ —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–є –њ—А–Њ–≥—А–∞–Љ–Љ–µ. –І–µ–Љ –і–Њ–ї—М—И–µ –Њ—В–Ї—А—Л—В–∞ —Д–Њ—А—Б—Г–љ–Ї–∞, —В–µ–Љ –±–Њ–ї—М—И–µ –Њ–±–Њ–≥–∞—Й–∞–µ—В—Б—П —В–Њ–њ–ї–Є–≤–љ–∞—П —Б–Љ–µ—Б—М. –Т—А–µ–Љ—П –Њ—В–Ї—А—Л—В–Є—П —Д–Њ—А—Б—Г–љ–Њ–Ї ECU –≤—Л—З–Є—Б–ї—П–µ—В—Б—П –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –≤—Л—Е–Њ–і–љ—Л—Е —Б–Є–≥–љ–∞–ї–Њ–≤ –і–∞—В—З–Є–Ї–Њ–≤. –Ґ–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, —Г—З–Є—В—Л–≤–∞–µ—В—Б—П —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –і–≤–Є–≥–∞—В–µ–ї—П, –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –≤—Б–∞—Б—Л–≤–∞–µ–Љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞ –Є –µ–≥–Њ —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞, –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є, –Њ–±–Њ—А–Њ—В—Л –і–≤–Є–≥–∞—В–µ–ї—П. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –≤ —Б–Є—Б—В–µ–Љ—Г —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Љ–Њ–ґ–µ—В –±—Л—В—М –≤–Ї–ї—О—З–µ–љ–∞ –Њ–±—А–∞—В–љ–∞—П —Б–≤—П–Ј—М –њ–Њ –ї—П–Љ–±–і–∞-–Ј–Њ–љ–і—Г (18). –Я—А–Є –љ–∞–ї–Є—З–Є–Є –і–∞—В—З–Є–Ї–∞ —Б–Њ–і–µ—А–ґ–∞–љ–Є—П –Ї–Є—Б–ї–Њ—А–Њ–і–∞ –≤ –≤—Л—Е–ї–Њ–њ–љ—Л—Е –≥–∞–Ј–∞—Е (–ї—П–Љ–±–і–∞-–Ј–Њ–љ–і), ECU —А–µ–≥—Г–ї–Є—А—Г–µ—В —Б–Љ–µ—Б–µ–Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ —Б —Г—З–µ—В–Њ–Љ —Б–Є–≥–љ–∞–ї–Њ–≤ –і–∞–љ–љ–Њ–≥–Њ –і–∞—В—З–Є–Ї–∞. ECU –њ—А–µ–Ї—А–∞—Й–∞–µ—В –њ–Њ–і–∞—З—Г —В–Њ–њ–ї–Є–≤–∞ –≤ —Ж–Є–ї–Є–љ–і—А—Л –і–≤–Є–≥–∞—В–µ–ї—П, –µ—Б–ї–Є –і–Њ—Б—В–Є–≥–љ—Г—В –њ—А–µ–і–µ–ї –Њ–±–Њ—А–Њ—В–Њ–≤ –Ї–Њ-–ї–µ–љ–≤–∞–ї–∞ –Є –≤ —А–µ–ґ–Є–Љ–µ –њ—А–Є–љ—Г–і–Є—В–µ–ї—М–љ–Њ–≥–Њ —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞. –Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ –Њ–±–Њ—А–Њ—В–Њ–≤ –Ї–Њ–ї–µ–љ–≤–∞–ї–∞ –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ—В—Б—П –њ–Њ –і–∞—В—З–Є–Ї—Г –Т–Ь–Ґ (23), –∞ —Г–≥–ї–Њ–≤–Њ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ –Ї–Њ–ї–µ–љ–≤–∞–ї–∞ –њ–Њ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–µ–Љ—Г –і–∞—В—З–Є–Ї—Г (24). –Ґ–µ–Љ–њ–µ—А–∞—В—Г—А—Г –і–≤–Є–≥–∞—В–µ–ї—П ECU –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ—В –њ–Њ —Б–Є–≥–љ–∞–ї–∞–Љ –і–∞—В—З–Є–Ї–∞ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є (20), –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –≤–Њ–Ј–і—Г—Е–∞ –њ–Њ —Б–Є–≥–љ–∞–ї—Г —А–∞—Б—Е–Њ–і–Њ–Љ–µ—А–∞ –≤—Б–∞—Б—Л–≤–∞–µ–Љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞ (16), –∞ –µ–≥–Њ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г –њ–Њ —В–µ—А–Љ–Њ–і–∞—В—З–Є–Ї—Г (17). –Я–Њ–ї–Њ–ґ–µ–љ–Є–µ –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ—В—Б—П –њ–Њ —Б–Є–≥–љ–∞–ї–∞–Љ –і–∞—В—З–Є–Ї–∞ —Г–≥–ї–Њ–≤–Њ–≥–Њ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є (–њ–Њ—В–µ–љ—Ж–Є–Њ–Љ–µ—В—А) –Є –≤—Л–Ї–ї—О—З–∞—В–µ–ї—П –Ї—А–∞–є–љ–µ–≥–Њ –µ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П (15).

–Я—А–Є –њ—Г—Б–Ї–µ —Е–Њ–ї–Њ–і–љ–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П –њ–Њ —Б–Є–≥–љ–∞–ї—Г –≥–µ—А–Љ–Њ—А–µ-–ї–µ (19) –≤–Ї–ї—О—З–∞–µ—В—Б—П –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–∞—П —Д–Њ—А—Б—Г–љ–Ї–∞ (12), –Ј–∞ —Б—З–µ—В —З–µ–≥–Њ –Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –Њ–±–Њ–≥–∞—Й–µ–љ–Є–µ —Б–Љ–µ—Б–Є, –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–µ –і–ї—П –њ—Г—Б–Ї–∞ –і–≤–Є–≥–∞—В–µ–ї—П. –Ч–∞ —Б—З–µ—В —А–µ–≥—Г–ї—П—В–Њ—А–∞ –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–є –њ–Њ–і–∞—З–Є –≤–Њ–Ј–і—Г—Е–∞ (21) –њ–Њ–і–і–µ—А–ґ–Є–≤–∞—О—В—Б—П –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л–µ –Њ–±–Њ—А–Њ—В—Л –Ї–Њ–ї–µ–љ–≤–∞–ї–∞ –љ–∞ –і–≤–Є–≥–∞—В–µ–ї–µ.

–Я–Њ —Б–Є–≥–љ–∞–ї–∞–Љ –і–∞—В—З–Є–Ї–∞ –Т–Ь–Ґ –Є –і–∞—В—З–Є–Ї–∞ —Г–≥–ї–Њ–≤–Њ–≥–Њ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –Ї–Њ–ї–µ–љ–≤–∞–ї–∞ ECU —А–µ–≥—Г–ї–Є—А—Г–µ—В —Г–≥–Њ–ї –Њ–њ–µ—А–µ–ґ–µ–љ–Є—П –Ј–∞–ґ–Є–≥–∞–љ–Є—П.

–°–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–Љ Motronic 1.3

–Ъ–Њ–Љ–њ–ї–µ–Ї—Б–љ–∞—П —Б–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–Љ —Б–Њ—Б—В–Њ–Є—В –Є–Ј –њ–Њ–і—Б–Є—Б—В–µ–Љ—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤–њ—А—Л—Б–Ї–Њ–Љ —В–Њ–њ–ї–Є–≤–∞ –Ь1.3 –Є –њ–Њ–і—Б–Є—Б—В–µ–Љ—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Ј–∞–ґ–Є–≥–∞–љ–Є–µ–Љ –љ–∞ –±–∞–Ј–µ LE-Jetronic.

–°–Є—Б—В–µ–Љ–∞ Motronic 1.3 –≤–Ї–ї—О—З–∞–µ—В –≤ —Б–µ–±—П —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П (ECU), —В–Њ–њ–ї–Є–≤–љ—Л–є —Н–ї–µ–Ї—В—А–Њ–љ–∞—Б–Њ—Б, —А–µ–ї–µ –≤–Ї–ї—О—З–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–љ–Њ–≥–Њ –љ–∞—Б–Њ—Б–∞, —А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—М —В–Њ–њ–ї–Є–≤–∞, —Д–Њ—А—Б—Г–љ–Ї–Є, —А–µ–≥—Г–ї—П—В–Њ—А –і–∞–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–∞, —А–µ–≥—Г–ї—П—В–Њ—А —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞, –Є–Ј–Љ–µ—А–Є—В–µ–ї—М —А–∞—Б—Е–Њ–і–∞ –≤–Њ–Ј–і—Г—Е–∞, –і–∞—В—З–Є–Ї –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є, –і–∞—В—З–Є–Ї —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є, –і–∞—В—З–Є–Ї —З–Є—Б–ї–∞ –Њ–±–Њ—А–Њ—В–Њ–≤ –Ї–Њ–ї–µ–љ–≤–∞–ї–∞ –і–≤–Є–≥–∞—В–µ–ї—П, –∞–і—Б–Њ—А–±–µ—А (–µ–Љ–Ї–Њ—Б—В—М —Б –∞–Ї—В–Є–≤–Є—А–Њ–≤–∞–љ–љ—Л–Љ —Г–≥–ї–µ–Љ), –Ї–ї–∞–њ–∞–љ –≤–µ–љ—В–Є–ї—П—Ж–Є–Є, –Ї–∞—В—Г—И–Ї—Г –Ј–∞–ґ–Є–≥–∞–љ–Є—П, —А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—М –Ј–∞–ґ–Є–≥–∞–љ–Є—П –Є —Б–≤–µ—З–Є –Ј–∞–ґ–Є–≥–∞–љ–Є—П.

–°–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–Љ Motronic 1.3

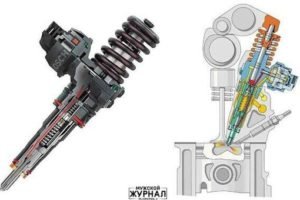

–†–Є—Б. 2. –°—В—А—Г–Ї—В—Г—А–љ–∞—П —Б—Е–µ–Љ–∞ —Б–Є—Б—В–µ–Љ—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–Љ Motronic 1.3:

1. –Р–і—Б–Њ—А–±–µ—А. 2. –†–µ–ї–µ —В–Њ–њ–ї–Є–≤–љ–Њ–≥–Њ –љ–∞—Б–Њ—Б–∞. 3. –Ґ–Њ–њ–ї–Є–≤–љ—Л–є –±–∞–Ї. 4. –Ъ–ї–∞–њ–∞–љ –≤–µ–љ—В–Є–ї—П—Ж–Є–Є. 5. –†–µ–≥—Г–ї—П—В–Њ—А –і–∞–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–∞. 6. –Э–∞–Ї–Њ–њ–Є—В–µ–ї—М —В–Њ–њ–ї–Є–≤–∞. 7. –Ґ–Њ–њ–ї–Є–≤–љ—Л–є —Д–Є–ї—М—В—А. 8. –Ґ–Њ–њ–ї–Є–≤–љ—Л–є –љ–∞—Б–Њ—Б. 9. –Ш–Ј–Љ–µ—А–Є—В–µ–ї—М —А–∞—Б—Е–Њ–і–∞ –≤–Њ–Ј–і—Г—Е–∞. 10. –Ш–љ–ґ–µ–Ї—В–Њ—А. 11. –†–µ–≥—Г–ї—П—В–Њ—А –њ–Њ–і–∞—З–Є –≤–Њ–Ј–і—Г—Е–∞. 12. –†–µ–≥—Г–ї—П—В–Њ—А —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞. 13. –Ф–∞—В—З–Є–Ї –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є. 14. –Ґ–µ—А–Љ–Њ–і–∞—В—З–Є–Ї –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є. 15. –°–≤–µ—З–∞ –Ј–∞–ґ–Є–≥–∞–љ–Є—П. 16. –≠–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П. 17. –Ъ–∞—В—Г—И–Ї–∞ –Ј–∞–ґ–Є–≥–∞–љ–Є—П. 18. –†–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—М –Ј–∞–ґ–Є–≥–∞–љ–Є—П. 19. –Ф–∞—В—З–Є–Ї –Њ–±–Њ—А–Њ—В–Њ–≤ –Ї–Њ–ї–µ–љ–≤–∞–ї–∞ .

–°–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–Љ —А–∞–±–Њ—В–∞–µ—В —Б–ї–µ–і—Г—О—Й–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ (—Б–Љ. —А–Є—Б. 2): —В–Њ–њ–ї–Є–≤–љ—Л–є –љ–∞—Б–Њ—Б —З–µ—А–µ–Ј —Д–Є–ї—М—В—А —В–Њ–љ–Ї–Њ–є –Њ—З–Є—Б—В–Ї–Є –њ–Њ–і–∞–µ—В —В–Њ–њ–ї–Є–≤–Њ –≤ —А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—М —В–Њ–њ–ї–Є–≤–∞. –Ф–∞–ї–µ–µ —В–Њ–њ–ї–Є–≤–Њ –њ–Њ–і–∞–µ—В—Б—П –Ї —Д–Њ—А—Б—Г–љ–Ї–∞–Љ, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л–Љ –љ–∞ –≤–њ—Г—Б–Ї–љ–Њ–Љ –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–µ –і–≤–Є–≥–∞—В–µ–ї—П, –∞ —З–µ—А–µ–Ј –љ–Є—Е –≤ –Ї–∞–Љ–µ—А—Л —Б–≥–Њ—А–∞–љ–Є—П (—Ж–Є–ї–Є–љ–і—А—Л).

–Э–∞ —А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї–µ —В–Њ–њ–ї–Є–≤–∞ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В—Б—П —А–µ–≥—Г–ї—П—В–Њ—А –і–∞–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–∞, –Ї–Њ—В–Њ—А—Л–є –Є–Љ–µ–µ—В –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В—М –Њ—В —А–∞–Ј—А–µ–ґ–µ–љ–Є—П –≤–Њ –≤–њ—Г—Б–Ї–љ–Њ–Љ —В—А–∞–Ї—В–µ –Є –њ–Њ–і–і–µ—А–ґ–Є–≤–∞–µ—В –Њ–њ—В–Є–Љ–∞–ї—М–љ–Њ–µ –і–∞–≤–ї–µ–љ–Є–µ —В–Њ–њ–ї–Є–≤–∞ –≤ —Б–Є—Б—В–µ–Љ–µ. –Т–Њ–Ј–і—Г—Е –њ–Њ–і–∞–µ—В—Б—П —З–µ—А–µ–Ј –≤–Њ–Ј–і—Г—И–љ—Л–є —Д–Є–ї—М—В—А –≤–Њ –≤–њ—Г—Б–Ї–љ–Њ–є —В—А–∞–Ї—В, –≤ –љ–∞—З–∞–ї–µ –Ї–Њ—В–Њ—А–Њ–≥–Њ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ –Є–Ј–Љ–µ—А–Є—В–µ–ї—М —А–∞—Б—Е–Њ–і–∞ –≤–Њ–Ј–і—Г—Е–∞. –Я–Њ–Ї–∞–Ј–∞–љ–Є—П –Є–Ј–Љ–µ—А–Є—В–µ–ї—П —А–∞—Б—Е–Њ–і–∞ –≤–Њ–Ј–і—Г—Е–∞ —Г—З–Є—В—Л–≤–∞—О—В—Б—П ECU –і–ї—П –Њ–њ—В–Є–Љ–Є–Ј–∞—Ж–Є–Є –Ї–∞—З–µ—Б—В–≤–∞ —В–Њ–њ–ї–Є–≤–љ–Њ–є —Б–Љ–µ—Б–Є. –Ъ–Њ—А–њ—Г—Б –Є–Ј–Љ–µ—А–Є—В–µ–ї—П —А–∞—Б—Е–Њ–і–∞ –≤–Њ–Ј–і—Г—Е–∞ –Љ–Њ–ґ–µ—В –≤–Ї–ї—О—З–∞—В—М –≤ —Б–µ–±—П –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–є –≤–Њ–Ј–і—Г—И–љ—Л–є –Ї–∞–љ–∞–ї —Б —А–µ–≥—Г–ї—П—В–Њ—А–Њ–Љ –њ–Њ–і–∞—З–Є –≤–Њ–Ј–і—Г—Е–∞ –≤ –Њ–±—Е–Њ–і –Њ—Б–љ–Њ–≤–љ–Њ–Љ—Г –≤–Њ–Ј–і—Г—И–љ–Њ–Љ—Г —В—А–∞–Ї—В—Г. –≠—В–Є–Љ —А–µ–≥—Г–ї—П—В–Њ—А–Њ–Љ –≤ –љ–µ–±–Њ–ї—М—И–Є—Е –њ—А–µ–і–µ–ї–∞—Е –Љ–Њ–ґ–љ–Њ —А–µ–≥—Г–ї–Є—А–Њ–≤–∞—В—М —Г—А–Њ–≤–µ–љ—М –°–Ю –≤ –≤—Л—Е–ї–Њ–њ–љ—Л—Е –≥–∞–Ј–∞—Е.

–Ф–∞—В—З–Є–Ї –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є —П–≤–ї—П–µ—В—Б—П –Њ—Б–љ–Њ–≤–љ—Л–Љ –і–∞—В—З–Є–Ї–Њ–Љ, –њ–Њ–Ї–∞–Ј–∞–љ–Є—П –Ї–Њ—В–Њ—А–Њ–≥–Њ —Г—З–Є—В—Л–≤–∞—О—В—Б—П ECU –і–ї—П –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –Ї–∞—З–µ—Б—В–≤–∞ —В–Њ–њ–ї–Є–≤–љ–Њ–є —Б–Љ–µ—Б–Є. –Ф–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–є –≤–Њ–Ј–і—Г—И–љ—Л–є –Ї–∞–љ–∞–ї –≤ –Њ–±—Е–Њ–і –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є —Б —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л–Љ –љ–∞ –љ–µ–Љ —А–µ–≥—Г–ї—П—В–Њ—А–Њ–Љ —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞ —Б–ї—Г–ґ–Є—В –і–ї—П –Њ–њ—В–Є–Љ–Є–Ј–∞—Ж–Є–Є —А–∞–±–Њ—В—Л –і–≤–Є–≥–∞—В–µ–ї—П –љ–∞ —Е–Њ–ї–Њ—Б—В–Њ–Љ —Е–Њ–і—Г. –£–њ—А–∞–≤–ї—П–µ—В—Б—П —А–µ–≥—Г–ї—П—В–Њ—А —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞ –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ —Н–ї–µ–Ї—В—А–Њ–љ–љ–Њ–≥–Њ –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П.

–Я—Г—Б–Ї–Њ–≤—Л–µ —А–µ–ґ–Є–Љ—Л –і–≤–Є–≥–∞—В–µ–ї—П —А–µ–≥–ї–∞–Љ–µ–љ—В–Є—А—Г—О—В—Б—П ECU –њ–Њ –њ–Њ–Ї–∞–Ј–∞–љ–Є—П–Љ –і–∞—В—З–Є–Ї–∞ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є. –Т –љ–∞—З–∞–ї—М–љ—Л–є –Љ–Њ–Љ–µ–љ—В –њ—Г—Б–Ї–∞ —Е–Њ–ї–Њ–і–љ–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П –≤–њ—А—Л—Б–Ї–Є–≤–∞–µ—В—Б—П –Њ–±–Њ–≥–∞—Й–µ–љ–љ–∞—П —В–Њ–њ–ї–Є–≤–љ–∞—П —Б–Љ–µ—Б—М. –Т–њ—А—Л—Б–Ї –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П —В—А–Є–ґ–і—Л –≤ —В–µ—З–µ–љ–Є–µ –њ–µ—А–≤—Л—Е —В—А–µ—Е –Њ–±–Њ—А–Њ—В–Њ–≤ –Ї–Њ–ї–µ–љ–≤–∞–ї–∞ –і–≤–Є–≥–∞—В–µ–ї—П. –Я–Њ—Б–ї–µ –Ј–∞–њ—Г—Б–Ї–∞ –і–≤–Є–≥–∞—В–µ–ї—П –≤–њ—А—Л—Б–Ї —В–Њ–њ–ї–Є–≤–∞ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –Њ–і–Є–љ —А–∞–Ј –Ј–∞ –Ї–∞–ґ–і—Л–є –Њ–±–Њ—А–Њ—В –Ї–Њ–ї–µ–љ–≤–∞–ї–∞ –і–≤–Є–≥–∞—В–µ–ї—П.

–Т–µ–љ—В–Є–ї—П—Ж–Є—П —В–Њ–њ–ї–Є–≤–љ–Њ–≥–Њ –±–∞–Ї–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ –Ї–ї–∞–њ–∞–љ–∞ —Б –∞–і–∞–њ—В–Є–≤–љ—Л–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є–µ–Љ. –Ш–Ј —В–Њ–њ–ї–Є–≤–љ–Њ–≥–Њ –±–∞–Ї–∞ –њ–∞—А—Л —В–Њ–њ–ї–Є–≤–∞ —З–µ—А–µ–Ј –∞–і—Б–Њ—А–±–µ—А (–µ–Љ–Ї–Њ—Б—В—М —Б –∞–Ї—В–Є–≤–Є—А–Њ–≤–∞–љ–љ—Л–Љ —Г–≥–ї–µ–Љ) –Є –Ї–ї–∞–њ–∞–љ –њ–Њ–і–∞—О—В—Б—П –≤–Њ –≤–њ—Г—Б–Ї–љ–Њ–є —В—А–∞–Ї—В –і–≤–Є–≥–∞—В–µ–ї—П. –£–њ—А–∞–≤–ї–µ–љ–Є–µ –Ї–ї–∞–њ–∞–љ–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–Љ –±–ї–Њ–Ї–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Є –Ј–∞–≤–Є—Б–Є—В –Њ—В –Њ–±–Њ—А–Њ—В–Њ–≤ –Є –љ–∞–≥—А—Г–Ј–Ї–Є –і–≤–Є–≥–∞—В–µ–ї—П. –Я—А–Є –≤—Л–Ї–ї—О—З–µ–љ–Є–Є —Г–њ—А–∞–≤–ї—П—О—Й–µ–≥–Њ –љ–∞–њ—А—П–ґ–µ–љ–Є—П, –Ї–ї–∞–њ–∞–љ –Љ–Њ–ґ–µ—В –±—Л—В—М –Њ—В–Ї—А—Л—В –њ–Њ–і –і–µ–є—Б—В–≤–Є–µ–Љ —А–∞–Ј—А–µ–ґ–µ–љ–Є—П –≤–Њ –≤–њ—Г—Б–Ї–љ–Њ–Љ —В—А–∞–Ї—В–µ –і–≤–Є–≥–∞—В–µ–ї—П. –Ф–ї—П –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П —Б–∞–Љ–Њ–њ—А–Њ–Є–Ј–≤–Њ–ї—М–љ–Њ–≥–Њ –≤–Њ—Б–њ–ї–∞–Љ–µ–љ–µ–љ–Є—П –њ–∞—А–Њ–≤ —В–Њ–њ–ї–Є–≤–∞ –њ–Њ—Б–ї–µ –≤—Л–Ї–ї—О—З–µ–љ–Є—П –Ј–∞–ґ–Є–≥–∞–љ–Є—П, –Ї–ї–∞–њ–∞–љ –Њ—Б—В–∞–µ—В—Б—П –њ–Њ–і —Г–њ—А–∞–≤–ї—П—О—Й–Є–Љ –љ–∞–њ—А—П–ґ–µ–љ–Є–µ–Љ (–≤—Л–Ї–ї—О—З–µ–љ–љ—Л–Љ) –µ—Й–µ –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ —Б–µ–Ї—Г–љ–і. –Я–Њ—Б–ї–µ —Н—В–Њ–≥–Њ –Ј–∞–Ї—А—Л–≤–∞–µ—В—Б—П –њ—А—Г–ґ–Є–љ–љ—Л–є –Њ–±—А–∞—В–љ—Л–є –Ї–ї–∞–њ–∞–љ –Є –њ—А–µ–Ї—А–∞—Й–∞–µ—В—Б—П –і–Њ—Б—В—Г–њ –њ–∞—А–∞–Љ —В–Њ–њ–ї–Є–≤–∞ –≤–Њ –≤–њ—Г—Б–Ї–љ–Њ–є —В—А–∞–Ї—В –і–≤–Є–≥–∞—В–µ–ї—П.

–£–≥–Њ–ї –Њ–њ–µ—А–µ–ґ–µ–љ–Є—П –Ј–∞–ґ–Є–≥–∞–љ–Є—П —А–µ–≥–ї–∞–Љ–µ–љ—В–Є—А—Г–µ—В—Б—П ECU –њ–Њ —Б–Є–≥–љ–∞–ї—Г –і–∞—В—З–Є–Ї–∞ —З–Є—Б–ї–∞ –Њ–±–Њ—А–Њ—В–Њ–≤ –Ї–Њ–ї–µ–љ–≤–∞–ї–∞ –і–≤–Є–≥–∞—В–µ–ї—П –Є –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —А–µ–ґ–Є–Љ–∞ —А–∞–±–Њ—В—Л –і–≤–Є–≥–∞—В–µ–ї—П.

–°–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤–њ—А—Л—Б–Ї–Њ–Љ —В–Њ–њ–ї–Є–≤–∞ Motronic 3.1

–Ф–∞–љ–љ–∞—П —Б–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤–Ї–ї—О—З–∞–µ—В –≤ —Б–µ–±—П —В–Њ–њ–ї–Є–≤–љ—Л–є –љ–∞—Б–Њ—Б, —А–µ–≥—Г–ї—П—В–Њ—А –і–∞–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–∞, –Є–Ј–Љ–µ—А–Є—В–µ–ї—М –Љ–∞—Б—Б—Л –≤–Њ–Ј–і—Г—Е–∞ —Б –љ–∞–≥—А–µ–≤–∞—В–µ–ї—М–љ—Л–Љ —Н–ї–µ–Љ–µ–љ—В–Њ–Љ, —Д–Њ—А—Б—Г–љ–Ї–Є, –і–∞—В—З–Є–Ї –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є, —А–µ–≥—Г–ї—П—В–Њ—А —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞, –і–∞—В—З–Є–Ї —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є –Є –і–∞—В—З–Є–Ї –і–µ—В–Њ–љ–∞—Ж–Є–Є, –і–∞—В—З–Є–Ї —З–Є—Б–ї–∞ –Њ–±–Њ—А–Њ—В–Њ–≤ –і–≤–Є–≥–∞—В–µ–ї—П, –Ї–ї–∞–њ–∞–љ –≤–µ–љ—В–Є–ї—П—Ж–Є–Є —В–Њ–њ–ї–Є–≤–љ–Њ–≥–Њ –±–∞–Ї–∞, –∞–і—Б–Њ—А–±–µ—А, –і–∞—В—З–Є–Ї —Б–Њ–і–µ—А–ґ–∞–љ–Є—П –Ї–Є—Б–ї–Њ—А–Њ–і–∞ –≤ –≤—Л—Е–ї–Њ–њ–љ—Л—Е –≥–∞–Ј–∞—Е (–ї—П–Љ–±–і–∞-–Ј–Њ–љ–і), –Ї–∞—В—Г—И–Ї—Г –Ј–∞–ґ–Є–≥–∞–љ–Є—П –Є —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П (ECU).

–Я–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б –њ—А–µ–і—Л–і—Г—Й–Є–Љ–Є –Љ–Њ–і–µ–ї—П–Љ–Є Motronic, –і–∞–љ–љ–∞—П —Б–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –±–Њ–ї–µ–µ —Б–Њ–≤–µ—А—И–µ–љ–љ–∞. –Ъ–∞–ґ–і–∞—П —Д–Њ—А—Б—Г–љ–Ї–∞ –Є–Љ–µ–µ—В –Њ—В–і–µ–ї—М–љ—Л–є –Ї–∞–љ–∞–ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П ECU, —З—В–Њ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –≤—Л—Б–Њ–Ї—Г—О —В–Њ—З–љ–Њ—Б—В—М –і–Њ–Ј–Є—А–Њ–≤–∞–љ–Є—П —В–Њ–њ–ї–Є–≤–∞ –Є –±–Њ–ї–µ–µ –±—Л—Б—В—А—Г—О —А–µ–∞–Ї—Ж–Є—О –љ–∞ –Є–Ј–Љ–µ–љ–µ–љ–Є–µ –љ–∞–≥—А—Г–Ј–Ї–Є –і–≤–Є–≥–∞—В–µ–ї—П. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –≤–њ—А—Л—Б–Ї —В–Њ–њ–ї–Є–≤–∞ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П —В—А–Є–ґ–і—Л –Ј–∞ –Њ–і–Є–љ –Њ–±–Њ—А–Њ—В –Ї–Њ–ї–µ–љ–≤–∞–ї–∞ –і–≤–Є–≥–∞—В–µ–ї—П. –Т Motronic 3.1 —Г–ґ–µ –≤–≤–µ–і–µ–љ –Є–Ј–Љ–µ—А–Є—В–µ–ї—М –Љ–∞—Б—Б—Л –≤–Њ–Ј–і—Г—Е–∞ —Б –љ–∞–≥—А–µ–≤–∞—В–µ–ї—М–љ—Л–Љ —Н–ї–µ–Љ–µ–љ—В–Њ–Љ, —З—В–Њ —Б–њ–Њ—Б–Њ–±—Б—В–≤—Г–µ—В –±–Њ–ї–µ–µ —В–Њ—З–љ–Њ–Љ—Г —А–∞—Б—З–µ—В—Г –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ —В–Њ–њ–ї–Є–≤–∞ ECU.

–°–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤–њ—А—Л—Б–Ї–Њ–Љ —В–Њ–њ–ї–Є–≤–∞ Motronic 3.1

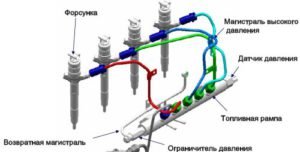

–†–Є—Б. 3. –°—В—А—Г–Ї—В—Г—А–љ–∞—П —Б—Е–µ–Љ–∞ —Б–Є—Б—В–µ–Љ—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤–њ—А—Л—Б–Ї–Њ–Љ —В–Њ–њ–ї–Є–≤–∞ Motronic 3.1:

1. –Р–і—Б–Њ—А–±–µ—А. 2. –†–µ–ї–µ —В–Њ–њ–ї–Є–≤–љ–Њ–≥–Њ –љ–∞—Б–Њ—Б–∞. 3. –Ґ–Њ–њ–ї–Є–≤–љ—Л–є –±–∞–Ї. 4. –Ъ–ї–∞–њ–∞–љ –≤–µ–љ—В–Є–ї—П—Ж–Є–Є. 5. –†–µ–≥—Г–ї—П—В–Њ—А –і–∞–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–∞. 6. –Э–∞–Ї–Њ–њ–Є—В–µ–ї—М —В–Њ–њ–ї–Є–≤–∞. 7. –Ґ–Њ–њ–ї–Є–≤–љ—Л–є —Д–Є–ї—М—В—А. 8. –Ґ–Њ–њ–ї–Є–≤–љ—Л–є –љ–∞—Б–Њ—Б. 9. –Ш–Ј–Љ–µ—А–Є—В–µ–ї—М –Љ–∞—Б—Б—Л –≤–Њ–Ј–і—Г—Е–∞. 10. –Ш–љ–ґ–µ–Ї—В–Њ—А. 11. –†–µ–≥—Г–ї—П—В–Њ—А –≤–Њ–Ј–і—Г—Е–∞. 12. –†–µ–≥—Г–ї—П—В–Њ—А —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞. 13. –Ф–∞—В—З–Є–Ї –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є. 14. –Ґ–µ—А–Љ–Њ–і–∞—В—З–Є–Ї –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є. 15. –°–≤–µ—З–∞ –Ј–∞–ґ–Є–≥–∞–љ–Є—П. 16. –≠–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П. 17. –Ъ–∞—В—Г—И–Ї–∞ –Ј–∞–ґ–Є–≥–∞–љ–Є—П. 18. –†–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—М –Ј–∞–ґ–Є–≥–∞–љ–Є—П. 19. –Ф–∞—В—З–Є–Ї –Њ–±–Њ—А–Њ—В–Њ–≤ –Ї–Њ–ї–µ–љ–≤–∞–ї–∞. 20. –Ф–∞—В—З–Є–Ї –і–µ—В–Њ–љ–∞—Ж–Є–Є.

–Я—А–Є–љ—Ж–Є–њ —А–∞–±–Њ—В—Л —Б–Є—Б—В–µ–Љ—Л —Б–ї–µ–і—Г—О—Й–Є–є {—Б–Љ. —А–Є—Б. 3): —В–Њ–њ–ї–Є–≤–љ—Л–є –љ–∞—Б–Њ—Б —З–µ—А–µ–Ј —Д–Є–ї—М—В—А —В–Њ–љ–Ї–Њ–є –Њ—З–Є—Б—В–Ї–Є –њ–Њ–і–∞–µ—В —В–Њ–њ–ї–Є–≤–Њ –≤ —А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—М —В–Њ–њ–ї–Є–≤–∞. –Э–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–µ –і–∞–≤–ї–µ–љ–Є–µ —В–Њ–њ–ї–Є–≤–∞ –≤ —Б–Є—Б—В–µ–Љ–µ –њ–Њ–і–і–µ—А–ґ–Є–≤–∞–µ—В—Б—П —А–µ–≥—Г–ї—П—В–Њ—А–Њ–Љ –і–∞–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–∞, –Ї–Њ—В–Њ—А—Л–є —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ –љ–∞ —А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї–µ —В–Њ–њ–ї–Є–≤–∞ –Є –Є–Љ–µ–µ—В –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В—М –Њ—В —А–∞–Ј—А–µ–ґ–µ–љ–Є—П –≤–Њ –≤–њ—Г—Б–Ї–љ–Њ–Љ —В—А–∞–Ї—В–µ. –Ф–∞–ї–µ–µ —В–Њ–њ–ї–Є–≤–Њ –њ–Њ–і–∞–µ—В—Б—П –Ї —Д–Њ—А—Б—Г–љ–Ї–∞–Љ. –Т—А–µ–Љ—П –Њ—В–Ї—А—Л—В–Є—П –Ї–ї–∞–њ–∞–љ–Њ–≤ —Д–Њ—А—Б—Г–љ–Њ–Ї –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П –Є —А–µ–≥–ї–∞–Љ–µ–љ—В–Є—А—Г–µ—В—Б—П —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–Љ –±–ї–Њ–Ї–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П. –Ґ–µ–Љ —Б–∞–Љ—Л–Љ –і–Њ—Б—В–Є–≥–∞–µ—В—Б—П –і–Њ–Ј–Є—А–Њ–≤–∞–љ–Є–µ —В–Њ–њ–ї–Є–≤–∞ –њ–Њ–і–∞–≤–∞–µ–Љ–Њ–≥–Њ –≤ —Ж–Є–ї–Є–љ–і—А—Л –і–≤–Є–≥–∞—В–µ–ї—П.

–Э–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ —В–Њ–њ–ї–Є–≤–∞ –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є, –љ–∞–≥—А—Г–Ј–Ї–Є –і–≤–Є–≥–∞—В–µ–ї—П –Є —В.–і. –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–Љ –±–ї–Њ–Ї–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –њ–Њ —Б–Є–≥–љ–∞–ї–∞–Љ –і–∞—В—З–Є–Ї–Њ–≤ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л—Е –љ–∞ –і–≤–Є–≥–∞—В–µ–ї–µ. –Ю—Б–љ–Њ–≤–љ—Л–Љ–Є —П–≤–ї—П—О—В—Б—П –њ–Њ—В–µ–љ—Ж–Є–Њ–Љ–µ—В—А–Є—З–µ—Б-–Ї–Є–є –і–∞—В—З–Є–Ї –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є –Є –Є–Ј–Љ–µ—А–Є—В–µ–ї—М –Љ–∞—Б—Б—Л –≤—Б–∞—Б—Л–≤–∞–µ–Љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞. –Ф–ї—П –±–Њ–ї–µ–µ —В–Њ—З–љ–Њ–≥–Њ –і–Њ–Ј–Є—А–Њ–≤–∞–љ–Є—П —В–Њ–њ–ї–Є–≤–∞, ECU —Г—З–Є—В—Л–≤–∞–µ—В —Б–Є–≥–љ–∞–ї—Л –і–∞—В—З–Є–Ї–∞ –і–µ—В–Њ–љ–∞—Ж–Є–Є, –і–∞—В—З–Є–Ї–∞ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є –Є –ї—П–Љ–±–і–∞-–Ј–Њ–љ–і–∞.

–Т —Б–Є—Б—В–µ–Љ–µ –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ–љ –Ї–ї–∞–њ–∞–љ —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞, –Ї–Њ—В–Њ—А—Л–є —Г–њ—А–∞–≤–ї—П–µ—В—Б—П —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–Љ –±–ї–Њ–Ї–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –љ–∞–≥—А—Г–Ј–Ї–Є –і–≤–Є–≥–∞—В–µ–ї—П.

–Т–µ–љ—В–Є–ї—П—Ж–Є—П —В–Њ–њ–ї–Є–≤–љ–Њ–≥–Њ –±–∞–Ї–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ –Ї–ї–∞–њ–∞–љ–∞ —Б –∞–і–∞–њ—В–Є–≤–љ—Л–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є–µ–Љ. –Ш–Ј —В–Њ–њ–ї–Є–≤–љ–Њ–≥–Њ –±–∞–Ї–∞ –њ–∞—А—Л —В–Њ–њ–ї–Є–≤–∞ —З–µ—А–µ–Ј –∞–і—Б–Њ—А–±–µ—А (–µ–Љ–Ї–Њ—Б—В—М —Б –∞–Ї—В–Є–≤–Є—А–Њ–≤–∞–љ–љ—Л–Љ —Г–≥–ї–µ–Љ) –Є –Ї–ї–∞–њ–∞–љ –њ–Њ–і–∞—О—В—Б—П –≤–Њ –≤–њ—Г—Б–Ї–љ–Њ–є —В—А–∞–Ї—В –і–≤–Є–≥–∞—В–µ–ї—П. –£–њ—А–∞–≤–ї–µ–љ–Є–µ –Ї–ї–∞–њ–∞–љ–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–Љ –±–ї–Њ–Ї–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Є –Ј–∞–≤–Є—Б–Є—В –Њ—В –Њ–±–Њ—А–Њ—В–Њ–≤ –Є –љ–∞–≥—А—Г–Ј–Ї–Є –і–≤–Є–≥–∞—В–µ–ї—П. –Я—А–Є –≤—Л–Ї–ї—О—З–µ–љ–Є–Є —Г–њ—А–∞–≤–ї—П—О—Й–µ–≥–Њ –љ–∞–њ—А—П–ґ–µ–љ–Є—П, –Ї–ї–∞–њ–∞–љ –Љ–Њ–ґ–µ—В –±—Л—В—М –Њ—В–Ї—А—Л—В –њ–Њ–і –і–µ–є—Б—В–≤–Є–µ–Љ —А–∞–Ј—А–µ–ґ–µ–љ–Є—П –≤–Њ –≤–њ—Г—Б–Ї–љ–Њ–Љ —В—А–∞–Ї—В–µ –і–≤–Є–≥–∞—В–µ–ї—П. –Ф–ї—П –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П —Б–∞–Љ–Њ–њ—А–Њ–Є–Ј–≤–Њ–ї—М–љ–Њ–≥–Њ –≤–Њ—Б–њ–ї–∞–Љ–µ–љ–µ–љ–Є—П –њ–∞—А–Њ–≤ —В–Њ–њ–ї–Є–≤–∞ –њ–Њ—Б–ї–µ –≤—Л–Ї–ї—О—З–µ–љ–Є—П –Ј–∞–ґ–Є–≥–∞–љ–Є—П, –Ї–ї–∞–њ–∞–љ –Њ—Б—В–∞–µ—В—Б—П –њ–Њ–і —Г–њ—А–∞–≤–ї—П—О—Й–Є–Љ –љ–∞–њ—А—П–ґ–µ–љ–Є–µ–Љ (–≤—Л–Ї–ї—О—З–µ–љ–љ—Л–Љ) –µ—Й–µ –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ —Б–µ–Ї—Г–љ–і. –Я–Њ—Б–ї–µ —Н—В–Њ–≥–Њ –Ј–∞–Ї—А—Л–≤–∞–µ—В—Б—П –њ—А—Г–ґ–Є–љ–љ—Л–є –Њ–±—А–∞—В–љ—Л–є –Ї–ї–∞–њ–∞–љ –Є –њ—А–µ–Ї—А–∞—Й–∞–µ—В—Б—П –і–Њ—Б—В—Г–њ –њ–∞—А–∞–Љ —В–Њ–њ–ї–Є–≤–∞ –≤–Њ –≤–њ—Г—Б–Ї–љ–Њ–є —В—А–∞–Ї—В –і–≤–Є–≥–∞—В–µ–ї—П.

–Э–∞ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–љ—Л—Е –Ї–Њ–љ–і–Є—Ж–Є–Њ–љ–µ—А–Њ–Љ –Є (–Є–ї–Є) –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Њ–є –Ї–Њ—А–Њ–±–Ї–Њ–є –њ–µ—А–µ–і–∞—З —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В—Б—П —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–µ –і–∞—В—З–Є–Ї–Є –Є –њ–Њ –Є—Е —Б–Є–≥–љ–∞–ї–∞–Љ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –Ї–Њ—А—А–µ–Ї—Ж–Є—П –њ–Њ–і–∞—З–Є —В–Њ–њ–ї–Є–≤–∞. –≠—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Ї–Њ–Љ–њ–µ–љ—Б–Є—А–Њ–≤–∞—В—М (—Г–≤–µ–ї–Є—З–Є—В—М) —Е–Њ–ї–Њ—Б—В—Л–µ –Њ–±–Њ—А–Њ—В—Л –і–≤–Є–≥–∞—В–µ–ї—П –Є–Ј-–Ј–∞ –Є—Е –њ–∞–і–µ–љ–Є—П –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –≤–Ї–ї—О—З–µ–љ–Є—П –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–∞ –Ї–Њ–љ–і–Є—Ж–Є–Њ–љ–µ—А–∞ –Є–ї–Є –≥–Є–і—А–Њ—В—А–∞–љ—Б—Д–Њ—А–Љ–∞—В–Њ—А–∞ –Ї—А—Г—В—П—Й–µ–≥–Њ –Љ–Њ–Љ–µ–љ—В–∞.

–°–Є—Б—В–µ–Љ–∞ –≤–њ—А—Л—Б–Ї–∞ —В–Њ–њ–ї–Є–≤–∞ –Ъ–Х Jetronic

–°–Є—Б—В–µ–Љ–∞ –≤–Ї–ї—О—З–∞–µ—В –≤ —Б–µ–±—П —В–Њ–њ–ї–Є–≤–љ—Л–є —Н–ї–µ–Ї—В—А–Њ–љ–∞—Б–Њ—Б, –љ–∞–Ї–Њ–њ–Є—В–µ–ї—М —В–Њ–њ–ї–Є–≤–∞, —В–Њ–њ–ї–Є–≤–љ—Л–є —Д–Є–ї—М—В—А, —А–µ–≥—Г–ї—П—В–Њ—А –і–∞–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–∞ –≤ —Б–Є—Б—В–µ–Љ–µ, –і–Њ –Ј–∞—В–Њ—А-—А–∞—Б–њ—А–µ–і–µ–ї–Є—В –µ–ї—М —В–Њ–њ–ї–Є–≤–∞, —Н–ї–µ–Ї—В—А–Њ–≥–Є–і—А–∞–≤–ї–Є—З–µ—Б–Ї–Є–є —А–µ–≥—Г–ї—П—В–Њ—А —Г–њ—А–∞–≤–ї—П—О—Й–µ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П, –Є–љ–ґ–µ–Ї—В–Њ—А –Є –њ—Г—Б–Ї–Њ–≤—Г—О —Д–Њ—А—Б—Г–љ–Ї—Г, –і–∞—В—З–Є–Ї –•–Њ–ї–ї–∞, –≤—Л–Ї–ї—О—З–∞—В–µ–ї—М –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є, –Ї–ї–∞–њ–∞–љ –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–є –њ–Њ–і–∞—З–Є –≤–Њ–Ј–і—Г—Е–∞, —В–µ—А–Љ–Њ–і–∞—В—З–Є–Ї –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є, —В–µ—А–Љ–Њ—А–µ–ї–µ, –њ–Њ—В–µ–љ—Ж–Є–Њ–Љ–µ—В—А –љ–∞–њ–Њ—А–љ–Њ–≥–Њ –і–Є—Б–Ї–∞, —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П.

–°–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤–њ—А—Л—Б–Ї–Њ–Љ —В–Њ–њ–ї–Є–≤–∞ KE-Jetronic

–†–Є—Б. 4. –°—В—А—Г–Ї—В—Г—А–љ–∞—П —Б—Е–µ–Љ–∞ —Б–Є—Б—В–µ–Љ—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤–њ—А—Л—Б–Ї–Њ–Љ —В–Њ–њ–ї–Є–≤–∞ KE-Jetronic:

1. –Ґ–Њ–њ–ї–Є–≤–љ—Л–є –±–∞–Ї. 2. –Ґ–Њ–њ–ї–Є–≤–љ—Л–є –љ–∞—Б–Њ—Б. 3. –Э–∞–Ї–Њ–њ–Є—В–µ–ї—М —В–Њ–њ–ї–Є–≤–∞. 4. –Ґ–Њ–њ–ї–Є–≤–љ—Л–є —Д–Є–ї—М—В—А. 5. –†–µ–≥—Г–ї—П—В–Њ—А –і–∞–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–∞. 6. –Ш–љ–ґ–µ–Ї—В–Њ—А. 7. –Я—Г—Б–Ї–Њ–≤–∞—П —Д–Њ—А—Б—Г–љ–Ї–∞. 8. –Ф–Њ–Ј–∞—В–Њ—А-—А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—М —В–Њ–њ–ї–Є–≤–∞. 9. –Ы—П–Љ–±–і–∞-–Ј–Њ–љ–і. 10. –Ф–∞—В—З–Є–Ї —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –і–≤–Є–≥–∞—В–µ–ї—П. 11. –Ґ–µ—А–Љ–Њ—А–µ–ї–µ. 12. –†–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—М –Ј–∞–ґ–Є–≥–∞–љ–Є—П. 13. –Ъ–ї–∞–њ–∞–љ –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞. 14. –Ф–∞—В—З–Є–Ї –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є. 15. –†–∞—Б—Е–Њ–і–Њ–Љ–µ—А –≤–Њ–Ј–і—Г—Е–∞. 16. –Ф–≤–Є–≥–∞—В–µ–ї—М. 17. –£–њ—А–∞–≤–ї—П—О—Й–µ–µ —А–µ–ї–µ. 18. –≠–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П. 19. –Ч–∞–Љ–Њ–Ї –Ј–∞–ґ–Є–≥–∞–љ–Є—П. 20. –Р–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А–љ–∞—П –±–∞—В–∞—А–µ—П.

–°–Є—Б—В–µ–Љ–∞ –≤–њ—А—Л—Б–Ї–∞ —В–Њ–њ–ї–Є–≤–∞ —А–∞–±–Њ—В–∞–µ—В —Б–ї–µ–і—Г—О—Й–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ (—Б–Љ. —А–Є—Б. 4). –≠–ї–µ–Ї—В—А–Њ–љ–∞—Б–Њ—Б –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –њ–Њ–і–∞—З—Г —В–Њ–њ–ї–Є–≤–∞ –Є–Ј —В–Њ–њ–ї–Є–≤–љ–Њ–≥–Њ –±–∞–Ї–∞ –Ї –і–Њ–Ј–∞—В–Њ—А—Г-—А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—О —Б–Є—Б—В–µ–Љ—Л –≤–њ—А—Л—Б–Ї–∞ —З–µ—А–µ–Ј –љ–∞–Ї–Њ–њ–Є—В–µ–ї—М –Є —В–Њ–њ–ї–Є–≤–љ—Л–є —Д–Є–ї—М—В—А. –Т –і–Њ–Ј–∞—В–Њ—А–µ-—А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї–µ —В–Њ–њ–ї–Є–≤–Њ –њ–Њ—Б—В—Г–њ–∞–µ—В –≤ –≤–µ—А—Е–љ–Є–µ –Ї–∞–Љ–µ—А—Л –і–Є—Д—Д–µ—А–µ–љ—Ж–Є–∞–ї—М–љ—Л—Е –Ї–ї–∞–њ–∞–љ–Њ–≤ –њ–Њ–і –і–∞–≤–ї–µ–љ–Є–µ–Љ, –Њ–љ–Њ, –≤ —Б–≤–Њ—О –Њ—З–µ—А–µ–і—М, –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –њ–ї—Г–љ–ґ–µ—А–∞ —А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—П, –Ї–Њ—А—А–µ–Ї—В–Є—А—Г–µ—В—Б—П —А–µ–≥—Г–ї—П—В–Њ—А–Њ–Љ –і–∞–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–∞.

–Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ —В–Њ–њ–ї–Є–≤–∞ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–µ –і–ї—П –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–љ–Њ–є —Б–Љ–µ—Б–Є –Є –њ–Њ–і–∞—О—Й–µ–≥–Њ—Б—П –Ї —Д–Њ—А—Б—Г–љ–Ї–∞–Љ, —А–µ–≥—Г–ї–Є—А—Г–µ—В—Б—П –і–Є–∞—Д—А–∞–≥–Љ–Њ–є –і–Є—Д—Д–µ—А–µ–љ—Ж–Є–∞–ї—М–љ—Л—Е –Ї–ї–∞–њ–∞–љ–Њ–≤, –Ї–Њ—В–Њ—А–∞—П –њ—А–Є–ґ–Є–Љ–∞–µ—В—Б—П —Г–њ—А–∞–≤–ї—П—О—Й–Є–Љ –і–∞–≤–ї–µ–љ–Є–µ–Љ.

–Ф–∞–≤–ї–µ–љ–Є–µ —В–Њ–њ–ї–Є–≤–∞ –≤ —Б–Є—Б—В–µ–Љ–µ –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–Љ —А–µ–≥—Г–ї—П—В–Њ—А–Њ–Љ, –Ї–Њ—В–Њ—А—Л–є —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В –і–Є–∞–њ–∞–Ј–Њ–љ –Є–Ј–Љ–µ–љ–µ–љ–Є—П –і–∞–≤–ї–µ–љ–Є—П –≤ —Б–Є—Б—В–µ–Љ–µ –Є —А–µ–≥—Г–ї–Є—А—Г–µ—В –і–Є—Д—Д–µ—А–µ–љ—Ж–Є–∞–ї—М–љ–Њ–µ –і–∞–≤–ї–µ–љ–Є–µ.

–†–µ–≥—Г–ї—П—В–Њ—А–Њ–Љ —Г–њ—А–∞–≤–ї—П—О—Й–µ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П —П–≤–ї—П–µ—В—Б—П —Н–ї–µ–Ї—В—А–Њ–Ї–ї–∞–њ–∞–љ, –Ї–Њ—В–Њ—А—Л–є —Г–њ—А–∞–≤–ї—П–µ—В—Б—П, –≤ —Б–≤–Њ—О –Њ—З–µ—А–µ–і—М, —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–Љ –±–ї–Њ–Ї–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П. –†–µ–≥—Г–ї—П—В–Њ—А –≤–Ї–ї—О—З–∞–µ—В –≤ —Б–µ–±—П –±–Є–Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї—Г—О –њ–ї–∞—Б—В–Є–љ—Г –Њ—В –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –Ї–Њ—В–Њ—А–Њ–є –Є –Ј–∞–≤–Є—Б–Є—В –њ–Њ–і–∞—З–∞ —В–Њ–њ–ї–Є–≤–∞ –Ї —А–µ–≥—Г–ї—П—В–Њ—А—Г. –Я—А–Є —Г–≤–µ–ї–Є—З–µ–љ–Є–Є –Њ–±–Њ—А–Њ—В–Њ–≤ –і–≤–Є–≥–∞—В–µ–ї—П, –њ–Њ–і–∞—З–∞ —В–Њ–њ–ї–Є–≤–∞ –Ї —А–µ–≥—Г–ї—П—В–Њ—А—Г –Њ–≥—А–∞–љ–Є—З–Є–≤–∞–µ—В—Б—П, –∞ –њ—А–Є —Б–љ–Є–ґ–µ–љ–Є–Є –Њ–±–Њ—А–Њ—В–Њ–≤, —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В—Б—П. –Я–Њ —Б–Є–≥–љ–∞–ї–∞–Љ –і–∞—В—З–Є–Ї–Њ–≤ —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П «–≤—Л—З–Є—Б–ї—П–µ—В¬ї —А–µ–ґ–Є–Љ —А–∞–±–Њ—В—Л –і–≤–Є–≥–∞—В–µ–ї—П –Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В —Г–њ—А–∞–≤–ї–µ–љ–Є–µ –Ї–ї–∞–њ–∞–љ–Њ–Љ —А–µ–≥—Г–ї—П—В–Њ—А–∞ —Г–њ—А–∞–≤–ї—П—О—Й–µ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П.

–Ъ–ї–∞–њ–∞–љ –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–є –њ–Њ–і–∞—З–Є –≤–Њ–Ј–і—Г—Е–∞ —Г–њ—А–∞–≤–ї—П–µ—В—Б—П —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–Љ –±–ї–Њ–Ї–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Є —А–∞–±–Њ—В–∞–µ—В –њ—А–Є —Е–Њ–ї–Њ–і–љ–Њ–Љ –њ—Г—Б–Ї–µ –Є –њ—А–Њ–≥—А–µ–≤–µ –і–≤–Є–≥–∞—В–µ–ї—П.

–Т –њ—Г—Б–Ї–Њ–≤—Л—Е —А–µ–ґ–Є–Љ–∞—Е, –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є, –њ—Г—Б–Ї–Њ–≤–∞—П —Д–Њ—А—Б—Г–љ–Ї–∞ —А–∞—Б–њ—Л–ї—П–µ—В —В–Њ–њ–ї–Є–≤–Њ –≤–Њ –≤–њ—Г—Б–Ї–љ–Њ–є —В—А–∞–Ї—В –Є –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –Њ–±–Њ–≥–∞—Й–µ–љ–Є–µ —В–Њ–њ–ї–Є–≤–љ–Њ–є —Б–Љ–µ—Б–Є –і–ї—П –љ–∞–і–µ–ґ–љ–Њ–≥–Њ –њ—Г—Б–Ї–∞ –і–≤–Є–≥–∞—В–µ–ї—П.

–Ф–ї—П –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П –±–Њ–ї–µ–µ —А–∞—Ж–Є–Њ–љ–∞–ї—М–љ–Њ–≥–Њ –і–Њ–Ј–Є—А–Њ–≤–∞–љ–Є—П —В–Њ–њ–ї–Є–≤–∞, –≤ —Б–Є—Б—В–µ–Љ—Г —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Љ–Њ–ґ–µ—В –±—Л—В—М –≤–Ї–ї—О—З–µ–љ –і–∞—В—З–Є–Ї —Б–Њ–і–µ—А–ґ–∞–љ–Є—П –Ї–Є—Б–ї–Њ—А–Њ–і–∞ –≤ –≤—Л—Е–ї–Њ–њ–љ—Л—Е –≥–∞–Ј–∞—Е (–ї—П–Љ–±–і–∞-–Ј–Њ–љ–і).

–°–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤–њ—А—Л—Б–Ї–Њ–Љ —В–Њ–њ–ї–Є–≤–∞ Mitsubishi MPI

–Ф–∞–љ–љ–∞—П —Б–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П —П–≤–ї—П–µ—В—Б—П —Б–Є—Б—В–µ–Љ–Њ–є –Љ–љ–Њ–≥–Њ—В–Њ—З–µ—З–љ–Њ–≥–Њ –≤–њ—А—Л—Б–Ї–∞ –Є –Љ–Њ–ґ–µ—В –≤–Ї–ї—О—З–∞—В—М –≤ —Б–µ–±—П: —В–Њ–њ–ї–Є–≤–љ—Л–є –љ–∞—Б–Њ—Б, –і–∞—В—З–Є–Ї –∞—В–Љ–Њ—Б—Д–µ—А–љ–Њ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П, –і–∞—В—З–Є–Ї –≤–Њ–Ј–і—Г—И–љ–Њ–≥–Њ –њ–Њ—В–Њ–Ї–∞, –і–∞—В—З–Є–Ї –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є, –і–∞—В—З–Є–Ї –њ–Њ–ї–Њ–ґ–µ–љ–Є—П —Г—Б—В–∞–љ–Њ–≤–Њ—З–љ–Њ–≥–Њ –Љ–Њ—В–Њ—А–∞, –і–∞—В—З–Є–Ї –њ–µ—А–µ–Ї–ї—О—З–∞—В–µ–ї—М –•.–•., —В–µ—А–Љ–Њ–і–∞—В—З–Є–Ї –≤–Њ–Ј–і—Г—И–љ–Њ–≥–Њ –њ–Њ—В–Њ–Ї–∞, —А–µ–≥—Г–ї—П—В–Њ—А –і–∞–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–∞, –Є–љ–ґ–µ–Ї—В–Њ—А—Л, –і–∞—В—З–Є–Ї –і–µ—В–Њ–љ–∞—Ж–Є–Є, –і–∞—В—З–Є–Ї —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є, –і–∞—В—З–Є–Ї –Т–Ь–Ґ –њ–µ—А–≤–Њ–≥–Њ —Ж–Є–ї–Є–љ–і—А–∞, –і–∞—В—З–Є–Ї —Г–≥–ї–Њ–≤–Њ–≥–Њ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –Ї–Њ–ї–µ–љ–≤–∞–ї–∞ –Є –і–∞—В—З–Є–Ї —Б–Њ–і–µ—А–ґ–∞–љ–Є—П –Ї–Є—Б–ї–Њ—А–Њ–і–∞ –≤ –≤—Л—Е–ї–Њ–њ–љ—Л—Е –≥–∞–Ј–∞—Е (–ї—П–Љ–±–і–∞-–Ј–Њ–љ–і), —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П (ECU) –Є –ї–∞–Љ–њ—Г –Є–љ–і–Є–Ї–∞—Ж–Є–Є –Њ—И–Є–±–Њ–Ї.

–°–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤–њ—А—Л—Б–Ї–Њ–Љ —В–Њ–њ–ї–Є–≤–∞ Mitsubishi MPI

–†–Є—Б. 5. –°—В—А—Г–Ї—В—Г—А–љ–∞—П —Б—Е–µ–Љ–∞ —Б–Є—Б—В–µ–Љ—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤–њ—А—Л—Б–Ї–Њ–Љ —В–Њ–њ–ї–Є–≤–∞ Mitsubishi MPI:

I. –≠–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П. 2. –Ґ–µ—А–Љ–Њ–і–∞—В—З–Є–Ї –≤–Њ–Ј–і—Г—И–љ–Њ–≥–Њ –њ–Њ—В–Њ–Ї–∞. 3. –Ш–Ј–Љ–µ—А–Є—В–µ–ї—М –≤–Њ–Ј–і—Г—И–љ–Њ–≥–Њ –њ–Њ—В–Њ–Ї–∞.

4. –Ф–∞—В—З–Є–Ї –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є. 5. –Ф–∞—В—З–Є–Ї –≤—Л–Ї–ї—О—З–∞—В–µ–ї—П –•.–•. 6. –†–µ–≥—Г–ї—П—В–Њ—А —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞. 7. –Т–њ—Г—Б–Ї–љ–Њ–є –Ї–Њ–ї–ї–µ–Ї—В–Њ—А. 8. –Э–∞–Ї–Њ–њ–Є—В–µ–ї—М —В–Њ–њ–ї–Є–≤–∞. 9. –†–µ–≥—Г–ї—П—В–Њ—А –і–∞–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–∞. 10. –§–Є–ї—М—В—А —В–Њ–љ–Ї–Њ–є –Њ—З–Є—Б—В–Ї–Є —В–Њ–њ–ї–Є–≤–∞.

II. –Ш–љ–ґ–µ–Ї—В–Њ—А 1-—Ж–Є–ї–Є–љ–і—А–∞. 12. –Ш–љ–ґ–µ–Ї—В–Њ—А 2-—Ж–Є–ї–Є–љ–і—А–∞. 13. –Ш–љ–ґ–µ–Ї—В–Њ—А 3-—Ж–Є–ї–Є–љ–і—А–∞. 14. –Ш–љ–ґ–µ–Ї—В–Њ—А 4-—Ж–Є–ї–Є–љ–і—А–∞. 15. –†–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—М –Ј–∞–ґ–Є–≥–∞–љ–Є—П. 16. –Ф–≤–Є–≥–∞—В–µ–ї—М. 17. –Ф–∞—В—З–Є–Ї –і–µ—В–Њ–љ–∞—Ж–Є–Є. 18. –Ґ–µ—А–Љ–Њ–і–∞—В—З–Є–Ї –Њ—Е–ї–∞–ґ–і–∞—О—Й–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є. 19. –Ы—П–Љ–±–і–∞-–Ј–Њ–љ–і. 20. –Ґ–Њ–њ–ї–Є–≤–љ—Л–є –±–∞–Ї. 21. –Ґ–Њ–њ–ї–Є–≤–љ—Л–є —Д–Є–ї—М—В—А. 22. –Ґ–Њ–њ–ї–Є–≤–љ—Л–є –љ–∞—Б–Њ—Б. 15–∞. –Ф–∞—В—З–Є–Ї –Т–Ь–Ґ 1-—Ж–Є–ї–Є–љ–і—А–∞. 15–≤. –Ф–∞—В—З–Є–Ї –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –Ї–Њ–ї–µ–љ–≤–∞–ї–∞.

–Я—А–Є–љ—Ж–Є–њ —А–∞–±–Њ—В—Л —Б–Є—Б—В–µ–Љ—Л MPI –Њ—Б–љ–Њ–≤–∞–љ –љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є–Є –≤—Б–µ—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤ –Њ—В —Н–ї–µ–Ї—В—А–Њ–љ–љ–Њ–≥–Њ –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П, –Ї–Њ—В–Њ—А—Л–є –Ї–Њ—А—А–µ–Ї—В–Є—А—Г–µ—В —А–∞–±–Њ—В—Г –≤–њ—А—Л—Б–Ї–∞ –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –њ–Њ–Ї–∞–Ј–∞–љ–Є–є –і–∞—В—З–Є–Ї–Њ–≤ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л—Е –љ–∞ –і–≤–Є–≥–∞—В–µ–ї–µ (—Б–Љ. —А–Є—Б. 5).

–Ґ–Њ–њ–ї–Є–≤–Њ —З–µ—А–µ–Ј —В–Њ–њ–ї–Є–≤–љ—Л–є —Д–Є–ї—М—В—А –њ–Њ–і–∞–µ—В—Б—П —В–Њ–њ–ї–Є–≤–љ—Л–Љ —Н–ї–µ–Ї—В—А–Њ–љ–∞—Б–Њ—Б–Њ–Љ 8 —А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—М–љ—Г—О –Љ–∞–≥–Є—Б—В—А–∞–ї—М (–љ–∞–Ї–Њ–њ–Є—В–µ–ї—М —В–Њ–њ–ї–Є–≤–∞ –Є–ї–Є —В–Њ–њ–ї–Є–≤–љ—Л–є –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А), –∞ —З–µ—А–µ–Ј –љ–µ–µ –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –Ї –Є–љ–ґ–µ–Ї—В–Њ—А–∞–Љ (—Д–Њ—А—Б—Г–љ–Ї–∞–Љ). –Ф–∞–≤–ї–µ–љ–Є–µ –≤ —В–Њ–њ–ї–Є–≤–љ–Њ–Љ —В—А–∞–Ї—В–µ –њ–Њ–і–і–µ—А–ґ–Є–≤–∞–µ—В—Б—П —А–µ–≥—Г–ї—П—В–Њ—А–Њ–Љ –і–∞–≤–ї–µ–љ–Є—П (–Њ–±—А–∞—В–љ—Л–Љ –Ї–ї–∞–њ–∞–љ–Њ–Љ), –Ї–Њ—В–Њ—А—Л–є –њ–Њ–і–і–µ—А–ґ–Є–≤–∞–µ—В –Њ–њ—В–Є–Љ–∞–ї—М–љ–Њ–µ –і–∞–≤–ї–µ–љ–Є–µ –≤ –њ—А—П–Љ–Њ–є –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —А–∞–Ј—А—П–ґ–µ–љ–Є—П –≤–Њ –≤–њ—Г—Б–Ї–љ–Њ–Љ –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–µ. –Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ —В–Њ–њ–ї–Є–≤–∞, –≤–њ—А—Л—Б–Ї–Є–≤–∞–µ–Љ–Њ–≥–Њ –≤–Њ –≤–њ—Г—Б–Ї–љ–Њ–є –Ї–Њ–ї–ї–µ–Ї—В–Њ—А –і–≤–Є–≥–∞—В–µ–ї—П, –Ј–∞–≤–Є—Б–Є—В –Њ—В –≤—А–µ–Љ–µ–љ–Є –Њ—В–Ї—А—Л—В–Є—П –Є–љ–ґ–µ–Ї—В–Њ—А–∞, –Ї–Њ—В–Њ—А–Њ–µ –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П ECU –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –њ–Њ–ї—Г—З–µ–љ–љ—Л—Е –Є–Љ —Б–Є–≥–љ–∞–ї–Њ–≤ —Б –і–∞—В—З–Є–Ї–Њ–≤ —Б–Є—Б—В–µ–Љ—Л. –Ш–љ–ґ–µ–Ї—В–Њ—А –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В –Є–Ј —Б–µ–±—П —Н–ї–µ–Ї—В—А–Њ–Љ–∞–≥–љ–Є—В–љ—Л–є –Є–≥–Њ–ї—М—З–∞—В—Л–є –Ї–ї–∞–њ–∞–љ –Є —Г–њ—А–∞–≤–ї—П–µ—В—Б—П –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–Љ –±–ї–Њ–Ї–Њ–Љ (ECU).

–Т–Њ–Ј–і—Г—Е, –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л–є –і–ї—П –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–љ–Њ–є —Б–Љ–µ—Б–Є, –њ–Њ–і–∞–µ—В—Б—П –≤ —Б–Є—Б—В–µ–Љ—Г —З–µ—А–µ–Ј –≤–Њ–Ј–і—Г—И–љ—Л–є —Д–Є–ї—М—В—А, –≤ –Ї–Њ—А–њ—Г—Б–µ –Ї–Њ—В–Њ—А–Њ–≥–Њ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ –і–∞—В—З–Є–Ї —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –≤—Б–∞—Б—Л–≤–∞–µ–Љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞ –Є –Є–Ј–Љ–µ—А–Є—В–µ–ї—М –≤–Њ–Ј–і—Г—И–љ–Њ–≥–Њ –њ–Њ—В–Њ–Ї–∞. –Ш–Ј–Љ–µ—А–Є—В–µ–ї—М –≤–Њ–Ј–і—Г—И–љ–Њ–≥–Њ –њ–Њ—В–Њ–Ї–∞ –≤—Л–і–∞–µ—В –љ–∞ ECU –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—О –Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ –≤–Њ–Ј–і—Г—Е–∞ –њ–Њ—Б—В—Г–њ–∞—О—Й–µ–≥–Њ –≤ —Б–Є—Б—В–µ–Љ—Г.

–Ф–∞—В—З–Є–Ї –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є —Б–≤—П–Ј–∞–љ–љ–Њ–є —Б –њ–µ–і–∞–ї—М—О –≥–∞–Ј–∞, –≤—Л–і–∞–µ—В –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—О –љ–∞ ECU, –Ї–Њ—В–Њ—А—Л–є —Г—З–Є—В—Л–≤–∞–µ—В –µ–µ –њ—А–Є —Г–њ—А–∞–≤–ї–µ–љ–Є–Є —Б–Є—Б—В–µ–Љ–Њ–є.

–Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –≤ –Ї–Њ—А–њ—Г—Б–µ –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–Є —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ —А–µ–≥—Г–ї—П—В–Њ—А –•.–•. (—Г—Б—В–∞–љ–Њ–≤–Њ—З–љ—Л–є –Љ–Њ—В–Њ—А) —Б –і–∞—В—З–Є–Ї–Њ–Љ –µ–≥–Њ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П.

–Ф–ї—П –њ–Њ–і–і–µ—А–ґ–∞–љ–Є—П —З–Є—Б—В–Њ—В—Л –≤—Л—Е–ї–Њ–њ–∞, –≤ —Б–Є—Б—В–µ–Љ–µ –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –Њ–±—А–∞—В–љ–∞—П —Б–≤—П–Ј—М —З–µ—А–µ–Ј –і–∞—В—З–Є–Ї —Б–Њ–і–µ—А–ґ–∞–љ–Є—П –Ї–Є—Б–ї–Њ—А–Њ–і–∞ –≤ –≤—Л—Е–ї–Њ–њ–љ—Л—Е –≥–∞–Ј–∞—Е (–ї—П–Љ–±–і–∞-–Ј–Њ–љ–і), –Ї–Њ—В–Њ—А—Л–є —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ –љ–∞ –≤—Л–њ—Г—Б–Ї–љ–Њ–Љ –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–µ.

–Ф–ї—П –Є–љ–і–Є–Ї–∞—Ж–Є–Є –Њ—И–Є–±–Њ–Ї –≤ —А–∞–±–Њ—В–µ —Б–Є—Б—В–µ–Љ—Л –≤–њ—А—Л—Б–Ї–∞, –љ–∞ –њ—А–Є–±–Њ—А–љ–Њ–є –њ–∞–љ–µ–ї–Є —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–∞ –ї–∞–Љ–њ–∞ ¬Ђ–°–Э–Х–°–Ъ ENGINE».

–Я—А–Є –љ–∞–ї–Є—З–Є–Є –Њ—И–Є–±–Њ–Ї –≤ —А–∞–±–Њ—В–µ —Б–Є—Б—В–µ–Љ—Л –µ—Б—В—М –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М —З—В–µ–љ–Є—П –Ї–Њ–і–Њ–≤ –Њ—И–Є–±–Њ–Ї –Є–Ј –њ–∞–Љ—П—В–Є ECU —Б –њ–Њ–Љ–Њ—Й—М—О –Є–љ–Є—Ж–Є–∞–ї–Є–Ј–∞—Ж–Є–Є —Б–∞–Љ–Њ–і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є, –Ї–Њ—В–Њ—А—Г—О –Љ–Њ–ґ–љ–Њ –њ—А–Њ–Є–Ј–≤–µ—Б—В–Є —З–µ—А–µ–Ј –і–Є–∞–≥–љ–Њ—Б—В–Є—З–µ—Б–Ї–Є–є —А–∞–Ј—М–µ–Љ.

–Э–∞—И–Є –Ї–Њ–љ—В–∞–Ї—В—Л :

–Ґ–µ–ї–µ—Д–Њ–љ—Л:

+375(29) 2000959 (–Љ—В—Б)

–Ю—Ж–µ–љ–Ї–∞ —Г—Й–µ—А–±–∞ –Њ—В —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є —Д–Њ—А—Б—Г–љ–Ї–Є

–Ю—Ж–µ–љ–Ї–∞ —Г—Й–µ—А–±–∞ –Њ—В —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є —Д–Њ—А—Б—Г–љ–Ї–Є

–Т—Б–µ–Љ –Є–Ј–≤–µ—Б—В–љ–Њ, —З—В–Њ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М —П–≤–ї—П–µ—В—Б—П —Б–∞–Љ—Л–Љ –љ–µ–љ–∞–і–µ–ґ–љ—Л–Љ —Н–ї–µ–Љ–µ–љ—В–Њ–Љ –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞ —Д–Њ—А—Б—Г–љ–Ї–Є. –Э–Њ –њ–Њ –Љ–µ—А–µ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є —В–µ—А–њ—П—В –Є–Ј–љ–Њ—Б –Є –і—А—Г–≥–Є–µ –µ–µ –і–µ—В–∞–ї–Є: –≥–∞–є–Ї–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П, –њ—А–Њ —Б—В–∞–≤–Ї–∞, –Ї–Њ—А–њ—Г—Б –Є –≥—А–Є–±–Њ–Ї —Д–Њ—А—Б—Г–љ–Ї–Є. –Ш–Ј–љ–Њ—Б –њ–Њ—П–≤–ї—П–µ—В—Б—П –≤ –Љ–µ—Б—В–∞—Е —Б–Њ–њ—А–Є–Ї–Њ—Б–љ–Њ–≤–µ–љ–Є—П –і–µ—В–∞–ї–µ–є –Є –≤—Л–Ј—Л–≤–∞–µ—В—Б—П –і–µ–є—Б—В–≤–Є–µ–Љ —Б–Є–ї —Г–і–∞—А–∞. –Т—Б–ї–µ–і—Б—В–≤–Є–µ —Н—В–Њ–≥–Њ –Њ–±—А–∞–Ј—Г—О—В—Б—П —В—А–µ—Й–Є–љ—Л, –≤–і–∞–≤–ї–Є–≤–∞–љ–Є—П, —Ж–∞—А–∞–њ–Є–љ—Л, –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є, –ї–Є–љ–µ–є–љ—Л–µ –Є–Ј–Љ–µ–љ–µ–љ–Є—П —Б–Њ–µ–і–Є–љ–µ–љ–Є–є, —В–∞–Ї–Є–µ –Ї–∞–Ї —Г–≤–µ–ї–Є—З–µ–љ–Є–µ —И–∞–≥–∞ –Є–≥–ї—Л –Є —Г–Љ–µ–љ—М—И–µ–љ–Є–µ –і–ї–Є–љ—Л –≥—А–Є–±–Ї–∞ —Д–Њ—А—Б—Г–љ–Ї–Є.

–Ф–µ—В–∞–ї–Є —Д–Њ—А—Б—Г–љ–Ї–Є –Љ–Њ–≥—Г—В –Є–Ј–љ–∞—И–Є–≤–∞—В—М—Б—П –Є –Є–Ј-–Ј–∞ –і–µ–є—Б—В–≤–Є—П –Ї–Њ—А—А–Њ–Ј–Є–Є, –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–є —Б–Њ–і–µ—А–ґ–∞—Й–Є—Е—Б—П –≤ —В–Њ–њ–ї–Є–≤–µ, –∞ —В–∞–Ї–ґ–µ –Є–Ј-–Ј–∞ —Н—А–Њ–Ј–Є–Њ–љ–љ–Њ–≥–Њ –і–µ–є—Б—В–≤–Є—П —В–Њ–њ–ї–Є–≤–∞ –≤ –Љ–µ—Б—В–∞—Е, –≥–і–µ –µ—Б—В—М –Є–Ј–Љ–µ–љ–µ–љ–Є—П –њ—А–Њ—Е–Њ–і–љ—Л—Е —Б–µ—З–µ–љ–Є–є (–≤ —В–Њ–њ–ї–Є–≤–љ—Л—Е –Ї–∞–љ–∞–ї–∞—Е).

–Э–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –≤ —А–∞–±–Њ—В–µ

–Ю–± –Є–Ј–љ–Њ—Б–µ —Д–Њ—А—Б—Г–љ–Ї–Є –Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є –µ–µ —А–µ–Љ–Њ–љ—В–∞ –Љ–∞—Б—В–µ—А –Љ–Њ–ґ–µ—В —Б—Г–і–Є—В—М –њ–Њ —Б–ї–µ–і—Г—О—Й–Є–Љ –Њ—В–Ї–ї–Њ–љ–µ–љ–Є—П–Љ –≤ —А–∞–±–Њ—В–µ:

1) –њ–∞–і–µ–љ–Є—О –і–∞–≤–ї–µ–љ–Є—П –Њ—В–Ї—А—Л–≤–∞–љ–Є—П —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П — –Ј–∞ –≤—А–µ–Љ—П —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є —Д–Њ—А—Б—Г–љ–Ї–Є –і–Њ–њ—Г—Б—В–Є–Љ–Њ–µ –њ–∞–і–µ–љ–Є–µ –і–∞–≤–ї–µ–љ–Є—П –љ–µ –Љ–Њ–ґ–µ—В –±—Л—В—М –±–Њ–ї—М—И–µ —З–µ–Љ 10% –Њ—В –≤–µ–ї–Є—З–Є–љ—Л –љ–∞—Б—В—А–Њ–µ–љ–љ–Њ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П –Њ—В–Ї—А—Л–≤–∞–љ–Є—П. –Я—А–Є—З–Є–љ–∞: –Є–Ј–љ–Њ—Б –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є, –Є–Ј–љ–Њ—Б –њ—А—Г–ґ–Є–љ—Л —Д–Њ—А—Б—Г–љ–Ї–Є, –љ–µ–њ—А–∞–≤–Є–ї—М–љ–Њ –њ–Њ–і–Њ–±—А–∞–љ—Л —А–µ–≥—Г–ї–Є—А–Њ–≤–Њ—З–љ—Л–µ —И–∞–є–±—Л;

2) –њ–Њ—В–µ—А–Є –њ–ї–Њ—В–љ–Њ—Б—В–Є –Љ–µ–ґ–і—Г –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О –Ї–Њ—А–њ—Г—Б–∞ —Д–Њ—А—Б—Г–љ–Ї–Є, –њ—А–Њ—Б—В–∞–≤–Ї–Њ–є –Є –Ї–Њ—А–њ—Г—Б–Њ–Љ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П. –Я—А–Є—З–Є–љ–∞: –Є—Б–Ї—А–Є–≤–ї–µ–љ–Є–µ —Д–Є–Ї—Б–Є—А—Г—О—Й–Є—Е —И—В—Л—А—М–Ї–Њ–≤, –Є–Ј–љ–Њ—Б –≥–∞–є–Ї–Є —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П (–њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є, –њ—А–Є–ї–µ–≥–∞—О—Й–µ–є –Ї —Д–ї–∞–љ—Ж—Г —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П);

3) —Г–Љ–µ–љ—М—И–µ–љ–Є—О –њ—А–Є—В–Њ–Ї–∞ —В–Њ–њ–ї–Є–≤–∞ –Ї —А–∞—Б–њ—Л–ї–Є—В–µ–ї—О, —З—В–Њ –њ—А–Є–≤–Њ–і–Є—В –Ї —Г–≤–µ–ї–Є—З–µ–љ–Є—О –≤—А–µ–Љ–µ–љ–Є –≤–њ—А—Л—Б–Ї–∞ –Є –њ–ї–Њ—Е–Њ–є —А–∞–±–Њ—В–µ –і–≤–Є–≥–∞—В–µ–ї—П (–њ–Њ—В–µ—А—П –Љ–Њ—Й–љ–Њ—Б—В–Є, —Г–≤–µ–ї–Є—З–µ–љ–Є–µ –і—Л–Љ–љ–Њ—Б—В–Є);

4) –љ–µ–њ—А–∞–≤–Є–ї—М–љ–Њ–Љ—Г –≤–њ—А—Л—Б–Ї—Г —В–Њ–њ–ї–Є–≤–∞. –Я—А–Є—З–Є–љ–∞: –≤—Л–±–Є–≤–∞–љ–Є–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ—А–Њ—Б—В–∞–≤–Ї–Є –Є–ї–Є —Г–њ–Њ—А–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —И—В–Є—Д—В–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П —Д–Њ—А—Б—Г–љ–Ї–Є, —З—В–Њ —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В –≤—Л—Б–Њ—В—Г –њ–Њ–і—М–µ–Љ–∞ –Є–≥–ї—Л, –Є –≤—А–µ–Љ—П –≤–њ—А—Л—Б–Ї–∞ —В–Њ–њ–ї–Є–≤–∞.

–Ю–њ—П—В—М —Н—В–Њ—В —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М!

–Ъ–Њ–≥–і–∞ –≤—Б–µ –Њ–±—Б—В–Њ–Є—В –Є–Љ–µ–љ–љ–Њ —В–∞–Ї, –Ї–∞–Ї –њ—А–µ–і–њ–Њ–ї–∞–≥–∞–ї–Њ—Б—М, –Є –њ—А–Є—З–Є–љ–∞ –њ–Њ–ї–Њ–Љ–Ї–Є –і–µ–є—Б—В–≤–Є—В–µ–ї—М–љ–Њ —В–Њ—В —Б–∞–Љ—Л–є, —З–∞—Й–µ –≤—Б–µ–≥–Њ –њ–Њ–і–≤–Њ–і—П—Й–Є–є —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М, —В–Њ –љ–∞ –ї–Є—Ж–Њ, –∞ –≤–µ—А–љ–µ–µ, ¬Ђ–љ–∞ —Д–Њ—А—Б—Г–љ–Ї—Г¬ї —Б–ї–µ–і—Г—О—Й–Є–µ –њ—А–Є–Ј–љ–∞–Ї–Є: –њ—А–Њ–±–ї–µ–Љ—Л —Б –Ј–∞–њ—Г—Б–Ї–Њ–Љ –і–≤–Є–≥–∞—В–µ–ї—П, –њ–Њ–≤—Л—И–µ–љ–љ–∞—П –і—Л–Љ–љ–Њ—Б—В—М — —З–µ—А–љ—Л–є –і—Л–Љ, —И—Г–Љ–љ–∞—П —А–∞–±–Њ—В–∞ –і–≤–Є–≥–∞—В–µ–ї—П, –њ–Њ–≤—Л—И–µ–љ–љ—Л–є —А–∞—Б—Е–Њ–і —В–Њ–њ–ї–Є–≤–∞ –Є –њ—А–Њ—З–µ–µ.

–Ю—Ж–µ–љ–Ї–∞ —Г—Й–µ—А–±–∞ –Њ—В —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є —Д–Њ—А—Б—Г–љ–Ї–Є

–Я—А–Є—З–Є–љ «–њ–ї–Њ—Е–Њ–≥–Њ» –њ–Њ–≤–µ–і–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї—П, —Б–Ї—А—Л–≤–∞—О—Й–Є—Е—Б—П –≤ —А–∞—Б–њ—Л–ї–Є—В–µ–ї–µ, –±—Л–≤–∞–µ—В –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –Љ–љ–Њ–≥–Њ. –Э–∞–њ—А–Є–Љ–µ—А, –і–µ–ї–Њ –Љ–Њ–ґ–µ—В –±—Л—В—М –≤ –њ–Њ—В–µ—А–µ –њ–ї–Њ—В–љ–Њ—Б—В–Є –≥–љ–µ–Ј–і–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П, –Њ–±—А–∞–Ј—Г—О—Й–µ–є—Б—П –≤—Б–ї–µ–і—Б—В–≤–Є–µ —А–∞–Ј–±–Є–≤–∞–љ–Є—П –Є –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є. –Ш–ї–Є –≤ –Ј–∞–≤–Є—Б–∞–љ–Є–Є –Є–≥–ї—Л –Є–Ј-–Ј–∞ –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є—П –Є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Ї–Њ—А–њ—Г—Б–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П, –≤ —В–Њ–Љ —З–Є—Б–ї–µ –Є–Ј-–Ј–∞ –љ–∞–≥–∞—А–∞ –љ–∞ –Є–≥–ї–µ. –Я–µ—А–µ—З–µ–љ—М –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П —В–∞–Ї–ґ–µ –≤–Ї–ї—О—З–∞–µ—В –њ–µ—А–µ–Ї—А—Л—В–Є–µ —А–∞—Б–њ—Л–ї—П—О—Й–Є—Е—Б—П –Њ—В–≤–µ—А—Б—В–Є–є –Є –Є—Е —Н—А–Њ–Ј–Є—П, –Є–Ј–љ–Њ—Б —И—В–Є—Д—В–∞ –≤ —И—В–Є—Д—В–Њ–≤–Њ–Љ —А–∞—Б–њ—Л–ї–Є—В–µ–ї–µ, –њ–Њ—В–µ—А—П –њ–ї–Њ—В–љ–Њ—Б—В–Є –љ–∞ –љ–∞–њ—А–∞–≤–ї—П—О—Й–µ–є —З–∞—Б—В–Є –Є–≥–ї—Л –Є –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–µ –љ–∞–≥–∞—А–Њ–Љ —В–Њ–њ–ї–Є–≤–љ—Л—Е –Њ—В–≤–µ—А—Б—В–Є–є –≤ –Ї–Њ—А–њ—Г—Б–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П.

–Ъ–∞–Ї –љ–µ –≤–Ј—П—В—М –Ї–Њ—В–∞ –≤ –Љ–µ—И–Ї–µ

–Я–µ—А–µ–і —Г—Б—В–∞–љ–Њ–≤–Ї–Њ–є —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П –≤ —Д–Њ—А—Б—Г–љ–Ї—Г –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Њ—Ж–µ–љ–Є—В—М –µ–≥–Њ –Ї–∞—З–µ—Б—В–≤–Њ –Є —А–∞–±–Њ—В–Њ—Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М. –Т —Г—Б–ї–Њ–≤–Є—П—Е –Љ–∞—Б—В–µ—А—Б–Ї–Њ–є —Н—В–Њ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –љ–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є–Є –Њ—Б–Љ–Њ—В—А–∞ —А–∞–±–Њ—З–Є—Е –Є –Љ–Њ–љ—В–∞–ґ–љ—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є, –∞ —В–∞–Ї–ґ–µ –љ–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є–Є –Њ—Ж–µ–љ–Ї–Є —А–∞–±–Њ—В—Л —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П –љ–∞ –њ—А–Њ–±–љ–Є–Ї–µ.

–Т –і—Л—А—З–∞—В—Л—Е —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П—Е –Њ—Б–Њ–±–Њ–µ –≤–љ–Є–Љ–∞–љ–Є–µ —Б–ї–µ–і—Г–µ—В –Њ–±—А–∞—В–Є—В—М –љ–∞ –Њ–њ–Њ—А–љ—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М (—И—В–Є—Д—В) –Є–≥–ї—Л —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П, –Ї–Њ—В–Њ—А–∞—П –Ї–∞—Б–∞–µ—В—Б—П –≥—А–Є–±–Ї–∞ —Д–Њ—А—Б—Г–љ–Ї–Є. –Х—Б–ї–Є –Њ–љ–∞ –љ–µ–і–Њ—Б—В–∞—В–Њ—З–љ–Њ –≥–ї–∞–і–Ї–∞—П –Є –Є–Љ–µ–µ—В –Њ—В–Ї–ї–Њ–љ–µ–љ–Є—П —Д–Њ—А–Љ—Л, —В–Њ —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В—Б—П –≤–µ—А–Њ—П—В–љ–Њ—Б—В—М –±—Л—Б—В—А–Њ–≥–Њ –њ–∞–і–µ–љ–Є—П –і–∞–≤–ї–µ–љ–Є—П –Њ—В–Ї—А—Л–≤–∞–љ–Є—П —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П. –Ґ–∞–Ї–ґ–µ —Б—В–Њ–Є—В –њ—А–Њ–≤–µ—А–Є—В—М –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ –Њ—В–≤–µ—А—Б—В–Є–є –і–ї—П —Д–Є–Ї—Б–Є—А—Г—О—Й–Є—Е —И—В—Л—А—М–Ї–Њ–≤, —З—В–Њ –Љ–Њ–ґ–µ—В –≤–ї–Є—П—В—М –љ–∞ –љ–µ–њ–ї–Њ—В–љ–Њ—Б—В–Є –Є —В—А–µ—Й–Є–љ—Л –≤ —А–∞—Б–њ—Л–ї–Є—В–µ–ї–µ. –Ъ —З–Є—Б–ї—Г –≤–∞–ґ–љ—Л—Е –Ї—А–Є—В–µ—А–Є–µ–≤ –Ї–∞—З–µ—Б—В–≤–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї–µ–є –Њ—В–љ–µ—Б–µ–Љ –Є —Б–ї–µ–і—Г—О—Й–Є–µ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–Є: —З–Є—Б—В–Њ—В—Г –Ї—А–Њ–Љ–Ї–Є –њ–µ—А–µ—Б–µ—З–µ–љ–Є—П —В–Њ–њ–ї–Є–≤–љ–Њ–≥–Њ –Њ—В–≤–µ—А—Б—В–Є—П —Б –Ї–∞–Љ–µ—А–Њ–є –і–∞–≤–ї–µ–љ–Є—П –≤ —А–∞—Б–њ—Л–ї–Є—В–µ–ї–µ (–Љ–Є–Ї—А–Њ—Б–Ї–Њ–њ–Є—З–µ—Б–Ї–Є–µ –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є—П –Љ–Њ–≥—Г—В –Ј–∞–Ї–ї–Є–љ–Є—В—М –Є–≥–ї—Г, –±–ї–Њ–Ї–Є—А–Њ–≤–∞—В—М —А–∞—Б–њ—Л–ї—П—О—Й–Є–µ –Њ—В–≤–µ—А—Б—В–Є—П, –њ–Њ–≤—А–µ–і–Є—В—М —Г–њ–ї–Њ—В–љ—П—О—Й–µ–µ –≥–љ–µ–Ј–і–Њ) –Є —З–Є—Б—В–Њ—В—Г –Ї—А–Њ–Љ–Ї–Є –њ–µ—А–µ—Б–µ—З–µ–љ–Є—П —А–∞—Б–њ—Л–ї—П—О—Й–Є—Е –Њ—В–≤–µ—А—Б—В–Є–є —Б –Ї–Њ–ї–Њ–і—Ж–µ–Љ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П (–Љ–Є–Ї—А–Њ—Б–Ї–Њ–њ–Є—З–µ—Б–Ї–Є–µ –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є—П –Є–Ј–Љ–µ–љ—П—О—В —Д–Њ—А–Љ—Г –Є –і–ї–Є–љ—Г —Б—В—А—Г–Є —В–Њ–њ–ї–Є–≤–∞).

–Т —И—В–Є—Д—В–Њ–≤—Л—Е —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П—Е –≤–Є–Ј—Г–∞–ї—М–љ–Њ–Љ—Г –Ї–Њ–љ—В—А–Њ–ї—О –њ–Њ–і–ї–µ–ґ–∞—В: –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ —Г–њ–ї–Њ—В–љ—П—О—Й–µ–є –Ї—А–Њ–Љ–Ї–Є –љ–∞ –Є–≥–ї–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П, (–µ—Б–ї–Є –Њ–љ–∞ —Б–ї–Є—И–Ї–Њ–Љ –±–ї–Є–Ј–Ї–∞ –Ї –≤–µ—А—Е–љ–µ–є –Ї—А–Њ–Љ–Ї–µ –≥–љ–µ–Ј–і–∞, —В–Њ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М –Љ–Њ–ґ–µ—В –њ–Њ–і—В–µ–Ї–∞—В—М), —Г–њ–ї–Њ—В–љ—П—О—Й–∞—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –љ–∞ –Є–≥–ї–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П — –љ–µ—В –ї–Є –љ–∞ –љ–µ–є –Ї–∞–≤–Є—В–∞—Ж–Є–Њ–љ–љ—Л—Е –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є–є, –Є –њ–Њ—Б–ї–µ–і–љ—П—П –і–µ—В–∞–ї—М — —Г–њ—А–∞–≤–ї—П—О—Й–Є–є —И—В–Є—Д—В –љ–∞ –Є–≥–ї–µ, –Њ—В —Д–Њ—А–Љ—Л –Ї–Њ—В–Њ—А–Њ–≥–Њ –Ј–∞–≤–Є—Б–Є—В –њ—А–Њ—Е–Њ–і–љ–∞—П —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П.

–Ф–µ–Љ–Њ–љ—В–∞–ґ — –і–µ–ї–Њ —В–Њ–љ–Ї–Њ–µ

–Ф–µ–Љ–Њ–љ—В–∞–ґ —Д–Њ—А—Б—Г–љ–Ї–Є — –њ—А–Њ—Б—В–∞—П –Њ–њ–µ—А–∞—Ж–Є—П —В–Њ–ї—М–Ї–Њ —Б –Њ–і–љ–Њ–є —Б—В–Њ—А–Њ–љ—Л. –Х–є –і–Њ–ї–ґ–µ–љ –њ—А–µ–і—И–µ—Б—В–≤–Њ–≤–∞—В—М –і–µ—В–∞–ї—М–љ—Л–є –∞–љ–∞–ї–Є–Ј —Б–Њ—Б—В–Њ—П–љ–Є—П —В–Њ–њ–ї–Є–≤–љ–Њ–є —Б–Є—Б—В–µ–Љ—Л –Є –і–≤–Є–≥–∞—В–µ–ї—П. –Ч–∞ –і–µ–Љ–Њ–љ—В–∞–ґ —Б—В–Њ–Є—В –±—А–∞—В—М—Б—П, —В–Њ–ї—М–Ї–Њ –µ—Б–ї–Є –і–Є–∞–≥–љ–Њ—Б—В–Є—З–µ—Б–Ї–Є–µ –Њ–њ–µ—А–∞—Ж–Є–Є —Г–Ї–∞–Ј—Л–≤–∞—О—В –љ–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В—М —Д–Њ—А—Б—Г–љ–Ї–Є.

–Т–∞–ґ–љ–Њ –њ–Њ–Љ–љ–Є—В—М, —З—В–Њ —Б–љ—П—В–Є–µ —Н—В–Њ–≥–Њ —Н–ї–µ–Љ–µ–љ—В–∞ –≤—Б–µ–≥–і–∞ —Б–Њ–њ—А—П–ґ–µ–љ–Њ —Б –Њ–њ—А–µ–і–µ–ї–µ–љ–љ—Л–Љ —А–Є—Б–Ї–Њ–Љ –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є—П –љ–µ —В–Њ–ї—М–Ї–Њ —Б–∞–Љ–Њ–є —Д–Њ—А—Б—Г–љ–Ї–Є, –љ–Њ –Є –≥–Њ–ї–Њ–≤–Ї–Є –±–ї–Њ–Ї–∞ –і–≤–Є–≥–∞—В–µ–ї—П. –Т –Њ—Б–Њ–±–µ–љ–љ–Њ—Б—В–Є —Н—В–Њ –Ї–∞—Б–∞–µ—В—Б—П —Д–Њ—А—Б—Г–љ–Њ–Ї —Б–Є—Б—В–µ–Љ—Л Common Rail.

–Ю–њ–µ—А–∞—Ж–Є–Є –њ–Њ –і–µ–Љ–Њ–љ—В–∞–ґ—Г –њ—А–Њ–Є–Ј–≤–Њ–і—П—В—Б—П —Б—В—А–Њ–≥–Њ –≤ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ–Њ–Љ –њ–Њ—А—П–і–Ї–µ:

1) —Г–±–µ–ґ–і–∞–µ–Љ—Б—П, —З—В–Њ –Ј–∞–ґ–Є–≥–∞–љ–Є–µ –≤—Л–Ї–ї—О—З–µ–љ–Њ;

2) –Њ—З–Є—Й–∞–µ–Љ —В–Њ–њ–ї–Є–≤–Њ–њ—А–Њ–≤–Њ–і—Л –Є –≤—Б–µ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П. –Ю—З–Є—Б—В–Ї—Г –њ—А–Њ–Є–Ј–≤–Њ–і—П—В –ґ–µ—Б—В–Ї–Є–Љ–Є —Й–µ—В–Ї–∞–Љ–Є —Б—Г—Е–Є–Љ –Є –Љ–Њ–Ї—А—Л–Љ —Б–њ–Њ—Б–Њ–±–Њ–Љ —Б –њ–Њ—Б–ї–µ–і—Г—О—Й–Є–Љ –Њ–±–і—Г–≤–Њ–Љ —Б–ґ–∞—В—Л–Љ –≤–Њ–Ј–і—Г—Е–Њ–Љ –Є–Ј —Г–Ј–Ї–Њ–≥–Њ —Б–Њ–њ–ї–∞;

3) –Њ—В–Ї—А—Г—З–Є–≤–∞–µ–Љ –≥–∞–є–Ї–Є —В–Њ–њ–ї–Є–≤–Њ–њ—А–Њ–≤–Њ–і–Њ–≤ –љ–∞ —Д–Њ—А—Б—Г–љ–Ї–∞—Е –Є –љ–∞—Б–Њ—Б–µ –Ґ–Э–Т–Ф;

4) —Б–љ–Є–Љ–∞–µ–Љ —В—А—Г–±–Ї–Є –≤—Л—Б–Њ–Ї–Њ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П. –Я—А–Є —А–∞–Ј—М–µ–і–Є–љ–µ–љ–Є–Є —В–Њ–њ–ї–Є–≤–Њ–њ—А–Њ–≤–Њ–і–Њ–≤ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–∞ –њ—А–µ–і–µ–ї—М–љ–∞—П –∞–Ї–Ї—Г—А–∞—В–љ–Њ—Б—В—М —Б —Ж–µ–ї—М—О –љ–µ–і–Њ–њ—Г—Й–µ–љ–Є—П –њ–Њ–њ–∞–і–∞–љ–Є—П –і–∞–ґ–µ –Љ–∞–ї–µ–є—И–Є—Е —З–∞—Б—В–Є—Ж –≥—А—П–Ј–Є –≤ –њ–Њ–ї–Њ—Б—В–Є —В—А—Г–±–Њ–Ї. –Я—А–Є –і–µ–Љ–Њ–љ—В–∞–ґ–µ –≤—Б–µ —И—В—Г—Ж–µ—А–∞ –і–Њ–ї–ґ–љ—Л –±—Л—В—М –Ј–∞–Ї—А—Л—В—Л (–њ–ї–∞—Б—В–Љ–∞—Б—Б–Њ–≤—Л–Љ–Є –Ї—А—Л—И–Ї–∞–Љ–Є –ї–Є–±–Њ –і—А—Г–≥–Є–Љ —Б–њ–Њ—Б–Њ–±–Њ–Љ);

5) –Њ—В–Ї—А—Г—З–Є–≤–∞–µ–Љ –Є —Б–љ–Є–Љ–∞–µ–Љ –Љ–∞–≥–Є—Б—В—А–∞–ї—М –Њ–±—А–∞—В–љ–Њ–≥–Њ —Б–ї–Є–≤–∞ —В–Њ–њ–ї–Є–≤–∞ —Б —Д–Њ—А—Б—Г–љ–Њ–Ї;

6) –Њ—В—Б–Њ–µ–і–Є–љ—П–µ–Љ —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є–µ —А–∞–Ј—М–µ–Љ—Л –і–∞—В—З–Є–Ї–∞ –њ–Њ–і—М–µ–Љ–∞ –Є–≥–ї—Л;

7) –≤—Л–љ–Є–Љ–∞–µ–Љ —В–µ—А–Љ–Њ—И–∞–є–±—Г –Є —Г–њ–ї–Њ—В–љ–Є—В–µ–ї—М–љ—Г—О —И–∞–є–±—Г —Д–Њ—А—Б—Г–љ–Ї–Є.

–Ф–µ–Љ–Њ–љ—В–∞–ґ —Д–Њ—А—Б—Г–љ–Њ–Ї —Б –і–Є–Ј–µ–ї—П –Љ–Њ–ґ–µ—В –±—Л—В—М –Ј–∞—В—А—Г–і–љ–µ–љ –Ј–∞–Ї–Њ–Ї—Б–Њ–≤—Л–≤–∞–љ–Є–µ–Љ –±–Њ–Ї–Њ–≤–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П, –∞ —В–∞–Ї–ґ–µ –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П –Њ—Б–Њ–±–µ–љ–љ–Њ—Б—В—П–Љ–Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є. –Т –±–Њ–ї—М—И–Є–љ—Б—В–≤–µ —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л—Е –і–Є–Ј–µ–ї–µ–є —Д–Њ—А—Б—Г–љ–Ї–∞ –љ–∞—Е–Њ–і–Є—В—Б—П –≤ —Б—Г—Е–Њ–Љ —Д–Њ—А—Б—Г–љ–Њ—З–љ–Њ–Љ —Б—В–∞–Ї–∞–љ–µ (–Ї–∞–Ї –≤ –і–≤—Г—Е–Ї–ї–∞–њ–∞–љ–љ—Л—Е, —В–∞–Ї –Є –≤ —З–µ—В—Л—А–µ—Е–Ї–ї–∞–њ–∞–љ–љ—Л—Е –≥–Њ–ї–Њ–≤–Ї–∞—Е). –Ю–і–љ–∞–Ї–Њ —Б—В—А–µ–Љ–ї–µ–љ–Є–µ –Ї–Њ–љ—Б—В—А—Г–Ї—В–Њ—А–Њ–≤ —А–∞—Б–њ–Њ–ї–Њ–ґ–Є—В—М –Є—Е –≤ —Ж–µ–љ—В—А–µ –Ї–∞–Љ–µ—А—Л —Б–≥–Њ—А–∞–љ–Є—П –њ–Њ—А–Њ–є –њ—А–Є–≤–Њ–і–Є—В –Ї —Б—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ–Љ—Г —Г—Б–ї–Њ–ґ–љ–µ–љ–Є—О –і–µ–Љ–Њ–љ—В–∞–ґ–∞. –§–Њ—А—Б—Г–љ–Ї–Є —Б—В–∞—А—Л—Е –і–Є–Ј–µ–ї–µ–є –Є –љ–∞—Б–Њ—Б-—Д–Њ—А—Б—Г–љ–Ї–Є —В–∞–Ї–ґ–µ –љ–∞—Е–Њ–і—П—В—Б—П –≤ –Љ–∞—Б–ї—П–љ–Њ–є —Б—А–µ–і–µ –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞ –≥–∞–Ј–Њ—А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є—П, –∞, —Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ, —В—А—Г–і–љ–µ–µ –і–µ–Љ–Њ–љ—В–Є—А—Г—О—В—Б—П. –Ю—В–Љ–µ—В–Є–Љ, —З—В–Њ –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є–µ –љ–∞—Б–Њ—Б-—Д–Њ—А—Б—Г–љ–Њ–Ї —Б —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є–µ–Љ, –≤–≤–Є–і—Г –Њ—В—Б—Г—В—Б—В–≤–Є—П –Є–ї–Є —Б–Њ–Ї—А–∞—Й–µ–љ–Є—П —Н–ї–µ–Љ–µ–љ—В–Њ–≤ —А–µ–≥—Г–ї–Є—А–Њ–≤–Ї–Є, –њ—А–Њ—Й–µ, —З–µ–Љ –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є–µ —З–Є—Б—В–Њ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е.

–°—Г—Й–µ—Б—В–≤—Г—О—В —И—В–∞—В–љ—Л–µ –њ—А–Є–µ–Љ—Л, –љ–∞–њ—А–Є–Љ–µ—А, —Б –њ–Њ–Љ–Њ—Й—М—О —Б—К–µ–Љ–љ–Є–Ї–Њ–≤ (–≤–Є–љ—В —Б –Ј–∞—Е–≤–∞—В–Њ–Љ –Ј–∞ —И—В—Г—Ж–µ—А —Д–Њ—А—Б—Г–љ–Ї–Є –≤ –њ–Њ–і–Ї–Њ–≤–Њ–Њ–±—А–∞–Ј–љ–Њ–Љ –Ї–Њ—А–њ—Г—Б–µ —Б—М–µ–Љ–љ–Є–Ї–∞ –Є–ї–Є –Я-–Њ–±—А–∞–Ј–љ–Њ–Љ –Ї–Њ—А–њ—Г—Б–µ, —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ–Љ–Њ–Љ –љ–∞–і —Д–Њ—А—Б—Г–љ–Ї–Њ–є). –С–Њ–ї–µ–µ –Њ—Б—В—А–Њ—Г–Љ–љ—Л–µ –њ—А–Є–µ–Љ—Л —А–∞–Ј—А–∞–±–Њ—В–∞–љ—Л –њ—А–∞–Ї—В–Є–Ї–∞–Љ–Є. –Я–µ—А–≤—Л–є — —Н—В–Њ –Њ—Б–ї–∞–±–Є—В—М –Ї—А–µ–њ–ї–µ–љ–Є–µ –њ—А–Є–ґ–Є–Љ–љ–Њ–є –њ–ї–∞–љ–Ї–Є –љ—Г–ґ–љ–Њ–є —Д–Њ—А—Б—Г–љ–Ї–Є –љ–∞ 1-2 –Љ–Љ. –Ј–∞–њ—Г—Б—В–Є—В—М –і–Є–Ј–µ–ї—М, –њ–Њ—Б–ї–µ —В–Њ–≥–Њ –Ї–∞–Ї –≥–∞–Ј—Л –Є–Ј —Ж–Є–ї–Є–љ–і—А–∞ –љ–∞—З–љ—Г—В ¬Ђ—Б–µ—З—М» —З–µ—А–µ–Ј —Д–Њ—А—Б—Г–љ–Њ—З–љ—Л–є —Б—В–∞–Ї–∞–љ, –Ј–∞–≥–ї—Г—И–Є—В—М –і–Є–Ј–µ–ї—М, –≤—Л–љ—Г—В—М —Д–Њ—А—Б—Г–љ–Ї—Г. –Т—В–Њ—А–Њ–є –Њ—Б–љ–Њ–≤—Л–≤–∞–µ—В—Б—П –љ–∞ —В–Њ–Љ, —З—В–Њ –±–Њ–ї—М—И–Є–љ—Б—В–≤–Њ —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л—Е —Д–Њ—А—Б—Г–љ–Њ–Ї –Є–Љ–µ—О—В –њ–Њ–і–≤–Њ–і —В–Њ–њ–ї–Є–≤–∞ —З–µ—А–µ–Ј —И—В—Г—Ж–µ—А –≤ –≤–µ—А—Е–љ–µ–є —З–∞—Б—В–Є. –Ф–ї—П –љ–Є—Е –њ—А–Є–Љ–µ–љ–Є–Љ –Є–љ–µ—А—Ж–Є–Њ–љ–љ—Л–є —Б—М–µ–Љ–љ–Є–Ї (–Ј–∞—Е–≤–∞—В —И—В–Њ–Ї–∞ –љ–∞–≤–Њ—А–∞—З–Є–≤–∞–µ—В—Б—П –љ–∞ —И—В—Г—Ж–µ—А —Д–Њ—А—Б—Г–љ–Ї–Є, –∞ –≥—А—Г–Ј–Њ–Љ —Г–і–∞—А—П–µ–Љ –њ–Њ —Г–њ–Њ—А—Г –љ–∞ –њ—А–Њ—В–Є–≤–Њ–њ–Њ–ї–Њ–ґ–љ–Њ–Љ –Ї–Њ–љ—Ж–µ —И—В–Њ–Ї–∞).

–Я–Њ—Б–ї–µ–і–љ–Є–є –Љ–µ—В–Њ–і –љ–µ –Њ—В–љ–Њ—Б–Є—В—Б—П –Ї —Д–Њ—А—Б—Г–љ–Ї–∞–Љ, –Ј–∞–≤–Њ—А–∞—З–Є–≤–∞–µ–Љ—Л–Љ –≤ –≥–Њ–ї–Њ–≤–Ї—Г –њ–Њ —А–µ–Ј—М–±–µ (–Ї–∞–Ї —Б–≤–µ—З–∞) — —А–µ–Ј—М–±–∞ –Ј–∞–Љ–µ–љ—П–µ—В —Б—М–µ–Љ–љ–Є–Ї. –Э–µ —Б–ї–µ–і—Г–µ—В —В–Њ–ї—М–Ї–Њ –≤—Л–≤–Њ—А–∞—З–Є–≤–∞—В—М —Д–Њ—А—Б—Г–љ–Ї—Г –Ј–∞ –µ–µ –≤–µ—А—Е–љ—О—О —З–∞—Б—В—М.

–Ф–Њ–≤–µ—А—П–є, –љ–Њ –њ—А–Њ–≤–µ—А—П–є

–Я—А–Њ–≤–µ—А–Ї–∞ —Д–Њ—А—Б—Г–љ–Њ–Ї — –њ—А–Њ—Ж–µ–і—Г—А–∞, –і–Њ—Б—В–∞—В–Њ—З–љ–Њ —З–∞—Б—В–Њ –≤—Б—В—А–µ—З–∞—О—Й–∞—П—Б—П –≤ –∞–≤—В–Њ—А–µ–Љ–Њ–љ—В–љ–Њ–є –њ—А–∞–Ї—В–Є–Ї–µ. –Ь–Њ–ґ–љ–Њ —Б–Ї–∞–Ј–∞—В—М, —А—П–і–Њ–≤–∞—П. –Э–Њ, –≤ —В–Њ –ґ–µ –≤—А–µ–Љ—П, –і–Њ—Б—В—Г–њ–љ–∞—П —В–Њ–ї—М–Ї–Њ –Њ–њ—Л—В–љ–Њ–Љ—Г –Љ–∞—Б—В–µ—А—Г –Є –Є–Љ–µ—О—Й–∞—П –Љ–љ–Њ–ґ–µ—Б—В–≤–Њ —В–Њ–љ–Ї–Њ—Б—В–µ–є. –Ю—Б–Њ–±–µ–љ–љ–Њ —В—Й–∞—В–µ–ї—М–љ–Њ –њ—А–Њ–≤–µ—А—П–µ—В—Б—П –љ–∞ –Є—Б–њ—А–∞–≤–љ–Њ—Б—В—М —Н–ї–µ–Љ–µ–љ—В —Д–Њ—А—Б—Г–љ–Ї–Є, –≤–Њ–Ј–≥–ї–∞–≤–ї—П—О—Й–Є–є –≥—А—Г–њ–њ—Г —А–Є—Б–Ї–∞ — —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М.

–Ч–≤—Г–Ї–Њ–≤—Л–µ —Б–≤–Њ–є—Б—В–≤–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П

–Я—А–Є–±–Њ—А–Њ–Љ –і–ї—П –Є—Б–њ—Л—В–∞–љ–Є—П —А–∞—Б–њ—Л–ї–Є—В–µ–ї–µ–є –њ—А–Њ–≤–µ—А—П—О—В—Б—П —Д–Њ—А–Љ–∞ —В–Њ–њ–ї–Є–≤–љ—Л—Е —Д–∞–Ї–µ–ї–Њ–≤, –і—А–µ–±–µ–Ј–ґ–∞–љ–Є–µ, –і–∞–≤–ї–µ–љ–Є–µ –Њ—В–Ї—А—Л—В–Є—П –Є —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П, –∞ —В–∞–Ї–ґ–µ —Д–Њ—А—Б—Г–љ–Ї–Є –≤ —Ж–µ–ї–Њ–Љ. –Я–Њ —А–µ–Ј—Г–ї—М—В–∞—В–∞–Љ –Є—Б–њ—Л—В–∞–љ–Є–є –њ—А–Є–љ–Є–Љ–∞–µ—В—Б—П —А–µ—И–µ–љ–Є–µ –Њ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є –Ј–∞–Љ–µ–љ—Л —А–∞—Б–њ—Л–ї–Є—В–µ–ї–µ–є –Є–ї–Є —Д–Њ—А—Б—Г–љ–Ї–Є –≤ —Б–±–Њ—А–µ.

–Я–∞—А–∞–Љ–µ—В—А–∞–Љ–Є –Њ—Ж–µ–љ–Ї–Є —А–∞–±–Њ—В—Л —Д–Њ—А—Б—Г–љ–Ї–Є —П–≤–ї—П—О—В—Б—П: –њ–ї–Њ—В–љ–Њ—Б—В—М –≥–љ–µ–Ј–і–∞ –Ї–Њ–љ—Г—Б–∞ (–њ–Њ–і—В–µ–Ї–∞–љ–Є–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П), –Ј–≤—Г–Ї–Њ–≤—Л–µ —Б–≤–Њ–є—Б—В–≤–∞, —В–∞–Ї –љ–∞–Ј—Л–≤–∞–µ–Љ–Њ–µ —Е—А–Є–њ–µ–љ–Є–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П, –і–∞–≤–ї–µ–љ–Є–µ –Њ—В–Ї—А—Л–≤–∞–љ–Є—П —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П, –≤–љ—Г—В—А–µ–љ–љ—П—П –њ–ї–Њ—В–љ–Њ—Б—В—М —Д–Њ—А—Б—Г–љ–Ї–Є (–≤—Л—В–µ–Ї–∞–љ–Є–µ —В–Њ–њ–ї–Є–≤–∞ —З–µ—А–µ–Ј –Ј–∞–Ј–Њ—А –Љ–µ–ґ–і—Г –љ–∞–њ—А–∞–≤–ї—П—О—Й–Є–Љ–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—П–Љ–Є –Ї–Њ—А–њ—Г—Б–∞ –Є –Є–≥–ї—Л —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П), —А–∞—Б–њ—Л–ї–µ–љ–Є–µ —В–Њ–њ–ї–Є–≤–∞, —Д–Њ—А–Љ–∞ –Є —Г–≥–ї—Л (–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ) —Б—В—А—Г–є —В–Њ–њ–ї–Є–≤–∞.

–Я–Њ—Б–ї–µ –Ј–∞–Ї—А–µ–њ–ї–µ–љ–Є—П —Д–Њ—А—Б—Г–љ–Ї–Є –≤ –Є—Б–њ—Л—В–∞—В–µ–ї—М–љ–Њ–Љ –њ—А–Є–±–Њ—А–µ –Њ—В–Ї–ї—О—З–∞–µ—В—Б—П –Љ–∞–љ–Њ–Љ–µ—В—А –њ—А–Є–±–Њ—А–∞ –Є, –њ—А–Є –≤–Ї–ї—О—З–µ–љ–Є–Є –±—Л—Б—В—А–Њ–і–µ–є—Б—В–≤—Г—О—Й–µ–≥–Њ –љ–∞—Б–Њ—Б–∞, –њ—А–Њ–Љ—Л–≤–∞–µ—В—Б—П —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М —Д–Њ—А—Б—Г–љ–Ї–Є. –Ч–і–µ—Б—М –љ–∞–і–Њ —Б–Ї–∞–Ј–∞—В—М, —З—В–Њ –Љ–љ–Њ–≥–Є–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–Є —А–µ–Ї–Њ–Љ–µ–љ–і—Г—О—В –≤—Б–µ, —Б–љ—П—В—Л–µ —Б –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П —Д–Њ—А—Б—Г–љ–Ї–Є –њ—А–Њ–Љ—Л–≤–∞—В—М –≤ —Г–ї—М—В—А–∞–Ј–≤—Г–Ї–Њ–≤–Њ–є –≤–∞–љ–љ–µ. –С–Њ–ї–µ–µ —В–Њ–≥–Њ, —Д–Є—А–Љ–∞ Bosh –Њ–±—П–Ј—Л–≤–∞–µ—В –∞–≤—В–Њ—Б–µ—А–≤–Є—Б—Л –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М —В–∞–Ї—Г—О –Њ–њ–µ—А–∞—Ж–Є—О –≤ —Б–ї—Г—З–∞–µ —Б –≥–∞—А–∞–љ—В–Є–є–љ—Л–Љ–Є –Є–Ј–і–µ–ї–Є—П–Љ–Є. –Я–Њ—Б–ї–µ —В–Њ–≥–Њ –Ї–∞–Ї —В–Њ–њ–ї–Є–≤–Њ–њ—А–Њ–≤–Њ–і –≤—Л—Б–Њ–Ї–Њ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П –Є —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М –њ—А–Њ–Љ—Л—В—Л, –њ–Њ–і–Ї–ї—О—З–∞–µ—В—Б—П –Љ–∞–љ–Њ–Љ–µ—В—А, –Є –њ—А–Њ–≤–µ—А—П—О—В—Б—П –і–∞–≤–ї–µ–љ–Є–µ –Њ—В–Ї—А—Л—В–Є—П –Є —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П. –Я—А–Є –њ—А–Њ–≤–µ—А–Ї–µ –і–∞–≤–ї–µ–љ–Є—П –Њ—В–Ї—А—Л—В–Є—П –і–∞–≤–ї–µ–љ–Є–µ –њ–Њ–≤—Л—И–∞—О—В, –њ–Њ–Ї–∞ —В–Њ–њ–ї–Є–≤–Њ –љ–µ —Б—В–∞–љ–µ—В –≤—Л—Е–Њ–і–Є—В—М –Є–Ј —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П. –£—Б—В–∞–љ–Њ–≤–Њ—З–љ–∞—П –≤–µ–ї–Є—З–Є–љ–∞ –і–∞–≤–ї–µ–љ–Є—П –Њ—В–Ї—А—Л—В–Є—П —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П –Њ–±—Л—З–љ–Њ –љ–∞–љ–Њ—Б–Є—В—Б—П –љ–∞ –µ–≥–Њ –Ї–Њ—А–њ—Г—Б, –љ–Њ –≤—Б—С –ґ–µ —Б–ї–µ–і—Г–µ—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М —Б–њ—А–∞–≤–Њ—З–љ–Њ–µ –њ–Њ—Б–Њ–±–Є–µ, –љ–∞–њ—А–Є–Љ–µ—А –Ї–∞—В–∞–ї–Њ–≥ –њ–Њ –њ–Њ–і–±–Њ—А—Г —А–∞—Б–њ—Л–ї–Є—В–µ–ї–µ–є –Њ—В –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—П —Н—В–Є—Е –і–µ—В–∞–ї–µ–є. –Ґ–∞–Љ –≤—Б–µ–≥–і–∞ —Г–Ї–∞–Ј–∞–љ–Њ –і–∞–≤–ї–µ–љ–Є–µ, —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ–Љ–Њ–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–Љ –Љ–Њ—В–Њ—А–∞. –Ф–Њ–њ—Г—Б–Ї —Б–Њ—Б—В–∞–≤–ї—П–µ—В 10 –Т–∞–≥. –Х—Б–ї–Є –і–∞–≤–ї–µ–љ–Є–µ –Њ—В–Ї—А—Л—В–Є—П —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П –љ–∞—Е–Њ–і–Є—В—Б—П –≤–љ–µ –і–Њ–њ—Г—Б–Ї–∞, –Њ–љ–Њ –і–Њ–ї–ґ–љ–Њ –±—Л—В—М –њ–Њ–і–Ї–Њ—А—А–µ–Ї—В–Є—А–Њ–≤–∞–љ–Њ –њ–Њ–і–±–Њ—А–Њ–Љ —А–µ–≥—Г–ї–Є—А–Њ–≤–Њ—З–љ—Л—Е —И–∞–є–±. –Т –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —В–Њ–ї—Й–Є–љ—Л —Н—В–Є—Е —И–∞–є–± –Є–Ј–Љ–µ–љ—П–µ—В—Б—П –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–Њ–µ –љ–∞—В—П–ґ–µ–љ–Є–µ –њ—А—Г–ґ–Є–љ—Л —Д–Њ—А—Б—Г–љ–Ї–Є. –Ъ–∞–Ї –њ—А–∞–≤–Є–ї–Њ, –Є–Ј–Љ–µ–љ–µ–љ–Є–µ —В–Њ–ї—Й–Є–љ—Л —И–∞–є–±—Л –љ–∞ 0,08 –Љ–Љ –њ—А–Є–≤–Њ–і–Є—В –Ї –Є–Ј–Љ–µ–љ–µ–љ–Є—О –і–∞–≤–ї–µ–љ–Є—П –Њ—В–Ї—А—Л—В–Є—П –љ–∞ 10 –Т–∞r.

–Я—А–Є —А–∞–Ј–±–Њ—А–Ї–µ –Є —Б–±–Њ—А–Ї–µ —Д–Њ—А—Б—Г–љ–Ї–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Њ–±—А–∞—Й–∞—В—М –≤–љ–Є–Љ–∞–љ–Є–µ –љ–∞ —Б–Њ–±–ї—О–і–µ–љ–Є–µ –∞–±—Б–Њ–ї—О—В–љ–Њ–є —З–Є—Б—В–Њ—В—Л –∞–њ–њ–∞—А–∞—В—Г—А—Л –Є –ї–Є—З–љ–Њ–є –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є —Б–њ–µ—Ж–Є–∞–ї–Є—Б—В–∞. –†—Г–Ї–Є –≤–Њ –≤—А–µ–Љ—П –њ—А–Њ—Ж–µ—Б—Б–∞ –њ—А–Њ–≤–µ—А–Ї–Є –љ–µ –і–Њ–ї–ґ–љ—Л –љ–Є –≤ –Ї–Њ–µ–Љ —Б–ї—Г—З–∞–µ –љ–∞—Е–Њ–і–Є—В—М—Б—П –≤ —Б–Њ–њ—А–Є–Ї–Њ—Б–љ–Њ–≤–µ–љ–Є–Є —Б —В–Њ–њ–ї–Є–≤–љ—Л–Љ —Д–∞–Ї–µ–ї–Њ–Љ, –њ–Њ–і –≤—Л—Б–Њ–Ї–Є–Љ –і–∞–≤–ї–µ–љ–Є–µ–Љ —В–Њ–њ–ї–Є–≤–Њ –±–µ–Ј —В—А—Г–і–∞ –Љ–Њ–ґ–µ—В –њ—А–Њ–љ–Є–Ї–љ—Г—В—М –њ–Њ–і –Ї–Њ–ґ—Г –Є –≤—Л–Ј–≤–∞—В—М –Њ—В—А–∞–≤–ї–µ–љ–Є–µ –Ї—А–Њ–≤–µ–љ–Њ—Б–љ–Њ–є —Б–Є—Б—В–µ–Љ—Л. –Я—А–Є—Б—Г—В—Б—В–≤–Є–µ –Њ—В–Ї—А—Л—В–Њ–≥–Њ –Њ–≥–љ—П –ї–µ–≥–Ї–Њ –Љ–Њ–ґ–µ—В –њ—А–Є–≤–µ—Б—В–Є –Ї –≤–Ј—А—Л–≤—Г —А–∞—Б–њ—Л–ї–µ–љ–љ–Њ–≥–Њ —В–Њ–њ–ї–Є–≤–∞.

–Я–Њ—Б–ї–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є —Д–Њ—А—Б—Г–љ–Ї–Є –≤ –њ—А–Є–±–Њ—А –љ–∞—З–Є–љ–∞–µ—В—Б—П –њ—А–Њ–≤–µ—А–Ї–∞ –њ–ї–Њ—В–љ–Њ—Б—В–Є –≥–љ–µ–Ј–і–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П. –Ю—В—Б—Г—В—Б—В–≤–Є–µ –њ–ї–Њ—В–љ–Њ—Б—В–Є —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П –≤–ї–Є—П–µ—В –љ–∞ –њ–Њ–≤—Л—И–µ–љ–љ—Л–є —А–∞—Б—Е–Њ–і —В–Њ–њ–ї–Є–≤–∞ (–і—Л–Љ–љ—Л–є –≤—Л—Е–ї–Њ–њ –і–µ—В–Њ–љ–∞—Ж–Є–Њ–љ–љ—Л–µ —И—Г–Љ—Л –њ—А–Є —А–∞–±–Њ—В–µ –і–≤–Є–≥–∞—В–µ–ї—П).

–Ю—Ж–µ–љ–Ї–∞ –њ–ї–Њ—В–љ–Њ—Б—В–Є –≥–љ–µ–Ј–і–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П –њ—А–Њ–≤–Њ–і–Є—В—Б—П —Б–ї–µ–і—Г—О—Й–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ: –Ј–∞—Б–µ–Ї–∞–µ—В—Б—П — –љ–µ—В –ї–Є –Њ—В—А—Л–≤–∞ –Ї–∞–њ–ї–Є —В–Њ–њ–ї–Є–≤–∞ –≤ —В–µ—З–µ–љ–Є–µ 10 —Б–µ–Ї –њ—А–Є –і–∞–≤–ї–µ–љ–Є–Є –Љ–µ–љ—М—И–µ–Љ –љ–∞ 10 –Т–∞–≥, —З–µ–Љ –і–∞–≤–ї–µ–љ–Є–µ –Њ—В–Ї—А—Л–≤–∞–љ–Є—П —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П. –Я—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–Њ –њ—А–Њ–≤–µ—А—П–µ—В—Б—П –і–∞–≤–ї–µ–љ–Є–µ –Њ—В–Ї—А—Л–≤–∞–љ–Є—П —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П, –њ–Њ—Б–ї–µ –Њ—Б—Г—И–µ–љ–Є—П –љ–Њ—Б–Є–Ї–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П, –Љ–µ–і–ї–µ–љ–љ–Њ (1 –і–≤–Є–ґ–µ–љ–Є–µ —А—Л—З–∞–≥–∞ –≤ —Б–µ–Ї—Г–љ–і—Г) –љ–∞–Ї–∞—З–Є–≤–∞–µ—В—Б—П –і–∞–≤–ї–µ–љ–Є–µ –љ–∞ 10 –Т–∞–≥ –Љ–µ–љ—М—И–µ–µ, —З–µ–Љ –і–∞–≤–ї–µ–љ–Є–µ –Њ—В–Ї—А—Л–≤–∞–љ–Є—П.

–Х—Б–ї–Є –≥–љ–µ–Ј–і–Њ –љ–µ –њ–ї–Њ—В–љ–Њ–µ, —В–Њ –њ—А–Њ—П–≤–ї—П–µ—В—Б—П —П–≤–ї–µ–љ–Є–µ –њ–Њ–і—В–µ–Ї–∞–љ–Є—П —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П –Є –µ–≥–Њ —Б–ї–µ–і—Г–µ—В –Ј–∞–Љ–µ–љ–Є—В—М, –њ—А–Є —Г—Б–ї–Њ–≤–Є–Є —З—В–Њ –њ—А–Є—З–Є–љ–Њ–є –њ–Њ–і—В–µ–Ї–∞–љ–Є—П –љ–µ —П–≤–ї—П–µ—В—Б—П –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–µ. –Я–Њ—Н—В–Њ–Љ—Г, –њ–µ—А–µ–і —В–∞–Ї–Њ–є –њ—А–Њ–≤–µ—А–Ї–Њ–є —Б–ї–µ–і—Г–µ—В —Б–і–µ–ї–∞—В—М –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –±—Л—Б—В—А—Л—Е –і–≤–Є–ґ–µ–љ–Є–є —А—Л—З–∞–≥–Њ–Љ –њ—А–Є–±–Њ—А–∞ –і–ї—П –њ—А–Њ–Љ—Л–≤–Ї–Є –≤–Њ–Ј–Љ–Њ–ґ–љ—Л—Е –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–є.

–Ф—А—Г–≥–Њ–є –њ—А–Є—З–Є–љ–Њ–є –љ–µ–њ–ї–Њ—В–љ–Њ—Б—В–Є –≥–љ–µ–Ј–і–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П –Љ–Њ–ґ–µ—В –±—Л—В—М –Є–Ј–љ–Њ—И–µ–љ–љ—Л–є –Ї–Њ—А–њ—Г—Б —Д–Њ—А—Б—Г–љ–Ї–Є, –њ–Њ—Н—В–Њ–Љ—Г –љ–Њ–≤—Л–є —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–Њ–≤–µ—А—П—В—М, –Є—Б–њ–Њ–ї—М–Ј—Г—П –Ї–Њ–љ—В—А–Њ–ї—М–љ—Л–є –Ї–Њ—А–њ—Г—Б.

–Т–Њ–Ј–Љ–Њ–ґ–µ–љ –Є –і—А—Г–≥–Њ–є, –±–Њ–ї–µ–µ –њ—А–Є–µ–Љ–ї–µ–Љ—Л–є, –≤ —Г—Б–ї–Њ–≤–Є—П—Е –∞–≤—В–Њ—Б–µ—А–≤–Є—Б–∞, —Б–њ–Њ—Б–Њ–±. –Я–µ—А–µ–і –њ—А–Њ–≤–µ—А–Ї–Њ–є —Г–њ–ї–Њ—В–љ–µ–љ–Є—П —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –≤ –Ј–Њ–љ–µ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П –Є–≥–ї—Л —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П –њ—А–Њ—В–Є—А–∞—О—В—Б—П –љ–∞—Б—Г—Е–Њ. –Т —Н—В–Њ –≤—А–µ–Љ—П –і–∞–≤–ї–µ–љ–Є–µ –њ–Њ–≤—Л—И–∞–µ—В—Б—П –і–Њ –≤–µ–ї–Є—З–Є–љ—Л, –Ї–Њ—В–Њ—А–∞—П –љ–∞ 10 –Т–∞r –љ–Є–ґ–µ –і–∞–≤–ї–µ–љ–Є—П –Њ—В–Ї—А—Л—В–Є—П —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П. –≠—В–Њ –і–∞–≤–ї–µ–љ–Є–µ —Г–і–µ—А–ґ–Є–≤–∞–µ—В—Б—П –≤ —В–µ—З–µ–љ–Є–µ 10 —Б. –Ч–∞—В–µ–Љ –Ї –≥–Њ–ї–Њ–≤–Ї–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П –њ—А–Є–ґ–Є–Љ–∞–µ—В—Б—П —З–Є—Б—В–∞—П –±—Г–Љ–∞–≥–∞. –Х—Б–ї–Є –±—Г–Љ–∞–≥–∞ –Њ—Б—В–∞–µ—В—Б—П —Б—Г—Е–Њ–є, —Н—В–Њ —Г–Ї–∞–Ј—Л–≤–∞–µ—В –љ–∞ –Є–і–µ–∞–ї—М–љ–Њ–µ —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П. –Х—Б–ї–Є –љ–∞ –±—Г–Љ–∞–≥–µ –њ–Њ—П–≤–ї—П–µ—В—Б—П –≤–ї–∞–ґ–љ–∞—П —В–Њ—З–Ї–∞ –і–Є–∞–Љ–µ—В—А–Њ–Љ –±–Њ–ї–µ–µ 3 –Љ–Љ, —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М –і–Њ–ї–ґ–µ–љ –±—Л—В—М –Ј–∞–Љ–µ–љ–µ–љ.

–Я—А–Њ–≤–µ—А–Ї–∞ –≥–Њ–ї–Њ—Б–Є—Б—В–Њ—Б—В–Є

–Ч–≤—Г–Ї–Њ–≤—Л–µ —Б–≤–Њ–є—Б—В–≤–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П –њ—А–Њ–≤–µ—А—П—О—В—Б—П —Б–ї–µ–і—Г—О—Й–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ. –Т–Є–±—А–∞—Ж–Є—П –Є–≥–ї—Л —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П, –≤–Њ –≤—А–µ–Љ—П –њ—А–Њ–Ї–∞—З–Є–≤–∞–љ–Є—П –њ—А–Њ–≤–µ—А–Њ—З–љ–Њ–≥–Њ –Љ–∞—Б–ї–∞ —З–µ—А–µ–Ј —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М, –≤—Л–Ј—Л–≤–∞–µ—В –њ—А–µ—А—Л–≤–∞–љ–Є–µ —Б—В—А—Г–Є –≤—Л—В–µ–Ї–∞—О—Й–µ–≥–Њ –Љ–∞—Б–ї–∞, —З—В–Њ —Б–Њ–њ—А–Њ–≤–Њ–ґ–і–∞–µ—В—Б—П –Ј–≤—Г–Ї–Њ–Љ (—А–∞—Б–њ—Л–ї–Є—В–µ–ї—М —Е—А–Є–њ–Є—В). –Ґ–∞–Ї–∞—П –њ—А–Њ–≤–µ—А–Ї–∞ –њ—А–Њ–≤–Њ–і–Є—В—Б—П —Б –Ј–∞–Ї—А—Л—В—Л–Љ –Ї–ї–∞–њ–∞–љ–Њ–Љ, –Њ—В—Б–µ–Ї–∞—О—Й–Є–Љ –њ–Њ–і–∞—З—Г —В–Њ–њ–ї–Є–≤–∞ –Ї –Љ–∞–љ–Њ–Љ–µ—В—А—Г –њ—А–Є–±–Њ—А–∞.

–Ч–≤—Г–Ї–Њ–≤–∞—П —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–∞ –Ј–∞–≤–Є—Б–Є—В –Њ—В –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П, —Б–Ї–Њ—А–Њ—Б—В–Є –і–≤–Є–ґ–µ–љ–Є—П —А—Л—З–∞–≥–Њ–Љ –Є –і–Є–∞–Љ–µ—В—А–∞ –љ–∞–≥–љ–µ—В–∞—О—Й–µ–≥–Њ –њ–ї—Г–љ–ґ–µ—А–∞ –њ—А–Є–±–Њ—А–∞, –∞ —В–∞–Ї–ґ–µ –Њ—В —В–Њ–≥–Њ -–њ—А–Њ–≤–µ—А—П–µ–Љ—Л–є —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М –љ–Њ–≤—Л–є –Є–ї–Є —А–∞–±–Њ—В–∞–≤—И–Є–є –љ–∞ –і–≤–Є–≥–∞—В–µ–ї–µ. –Э–∞ –њ—А–∞–Ї—В–Є–Ї–µ, –Њ—Ж–µ–љ–Ї–∞ –Ј–≤—Г–Ї–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П –њ—А–Њ–≤–Њ–і–Є—В—Б—П –њ—А–Є –њ–ї–∞–≤–љ—Л—Е –і–≤–Є–ґ–µ–љ–Є—П—Е —А—Л—З–∞–≥–∞ –њ—А–Є–±–Њ—А–∞ –Њ—В 0,5 –і–Њ 5 –і–≤–Є–ґ–µ–љ–Є–є –≤ —Б–µ–Ї—Г–љ–і—Г, –њ—А–Є—З—С–Љ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–є –њ–Њ–і–±–Њ—А —Б–Ї–Њ—А–Њ—Б—В–Є –љ–∞–Ї–∞—З–Ї–Є –Ј–∞–≤–Є—Б–Є—В –Њ—В –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П.

–®—В–Є—Д—В–Њ–≤—Л–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї–Є –±–µ–Ј –і—А–Њ—Б—Б–µ–ї–Є—А—Г—О—Й–µ–≥–Њ —Н—Д—Д–µ–Ї—В–∞ —Е—А–Є–њ—П—В –≤–Њ –≤—Б—С–Љ –і–Є–∞–њ–∞–Ј–Њ–љ–µ –і–≤–Є–ґ–µ–љ–Є–є —А—Л—З–∞–≥–∞ –њ—А–Є–±–Њ—А–∞. –Э–Њ–≤—Л–µ —И—В–Є—Д—В–Њ–≤—Л–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї–Є –і—А–µ–±–µ–Ј–ґ–∞—В –њ—А–Є –Љ–µ–і–ї–µ–љ–љ–Њ–є –Є –±—Л—Б—В—А–Њ–є —А–∞–±–Њ—В–µ –љ–∞—Б–Њ—Б–∞. –Ю—В—З–µ—В–ї–Є–≤–Њ —Б–ї—Л—И–Є–Љ—Л–є –і—А–µ–±–µ–Ј–ґ–∞—Й–Є–є –Ј–≤—Г–Ї — –Ј–љ–∞–Ї —В–Њ–≥–Њ, —З—В–Њ –Є–≥–ї–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П –љ–µ –Ј–∞–Ї–Њ–Ї—Б–Њ–≤–∞–љ–∞. –Я—А–Є –љ–∞—Б—В—Г–њ–ї–µ–љ–Є–Є –Ј–∞–Ї–Њ–Ї—Б–Њ–≤—Л–≤–∞–љ–Є—П –Є–≥–ї—Л —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М –і—А–µ–±–µ–Ј–ґ–Є—В –ї–Є—И—М –њ—А–Є –±—Л—Б—В—А–Њ–є —А–∞–±–Њ—В–µ –љ–∞—Б–Њ—Б–∞, —З—В–Њ, –Њ–і–љ–∞–Ї–Њ, –µ—Й–µ –љ–µ —П–≤–ї—П–µ—В—Б—П –Њ—Б–љ–Њ–≤–∞–љ–Є–µ–Љ –і–ї—П –Ј–∞–Љ–µ–љ—Л —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П. –Ґ–Њ–ї—М–Ї–Њ –µ—Б–ї–Є –≤ —Д–Њ—А–Љ–µ —Д–∞–Ї–µ–ї–∞ –Њ–±–љ–∞—А—Г–ґ–Є–≤–∞—О—В—Б—П –Њ—В—З–µ—В–ї–Є–≤—Л–µ –њ–Њ–ї–Њ—Б—Л, –Є –љ–Є –љ–∞ –Ї–∞–Ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є —А–∞–±–Њ—В—Л –љ–∞—Б–Њ—Б–∞ –љ–µ –≤–Њ–Ј–љ–Є–Ї–∞–µ—В –і—А–µ–±–µ–Ј–ґ–∞–љ–Є–µ, —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М —В—А–µ–±—Г–µ—В –њ—А–Є–≤–µ–і–µ–љ–Є—П –≤ –Є—Б–њ—А–∞–≤–љ–Њ–µ —Б–Њ—Б—В–Њ—П–љ–Є–µ –Є–ї–Є –Ј–∞–Љ–µ–љ—Л. –Я—А–Є –њ—А–Њ–≤–µ—А–Ї–µ –±–µ—Б—И—В–Є—Д—В–Њ–≤—Л—Е —А–∞—Б–њ—Л–ї–Є—В–µ–ї–µ–є –њ–Њ—Б—В—Г–њ–∞—О—В —В–∞–Ї–Є–Љ –ґ–µ –Њ–±—А–∞–Ј–Њ–Љ.

–°—В—А—Г–Є –≤–њ—А—Л—Б–Ї–Є–≤–∞–љ–Є—П —Г —В–∞–Ї–Њ–≥–Њ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П –і–Њ–ї–ґ–љ—Л –±—Л—В—М —В–Њ–љ—М—И–µ —А–∞—Б–њ—Л–ї–µ–љ—Л. –С–µ—Б—И—В–Є—Д—В–Њ–≤—Л–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї–Є –і—А–µ–±–µ–Ј–ґ–∞—В –ґ–µ—Б—В—З–µ, —З–µ–Љ —И—В–Є—Д—В–Њ–≤—Л–µ, –Є–Ј-–Ј–∞ –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Њ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П –Њ—В–Ї—А—Л—В–Є—П —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П –Є –±–Њ–ї—М—И–µ–≥–Њ –њ–Њ–њ–µ—А–µ—З–љ–Њ–≥–Њ —Б–µ—З–µ–љ–Є—П –≤—Л—Е–Њ–і–љ—Л—Е –Њ—В–≤–µ—А—Б—В–Є–є. –Я—А–Є –њ—А–Њ–≤–µ—А–Ї–µ –±–µ—Б—И—В–Є—Д—В–Њ–≤—Л—Е —А–∞—Б–њ—Л–ї–Є—В–µ–ї–µ–є —Б–ї–µ–і—Г–µ—В –Њ–њ—А–µ–і–µ–ї–Є—В—М, –Ї–∞–Ї–Њ–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –≤—Л—Е–Њ–і–љ—Л—Е –Њ—В–≤–µ—А—Б—В–Є–є –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ–љ–Њ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–µ–є, –Є–љ–∞—З–µ –і–µ—Д–µ–Ї—В–љ—Л–є —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М –Љ–Њ–ґ–µ—В –±—Л—В—М –њ—А–Є–љ—П—В –Ј–∞ –Є—Б–њ—А–∞–≤–љ—Л–є.

–≠–ї–µ–Љ–µ–љ—В—Л —Б–Є—Б—В–µ–Љ—Л –љ–∞—Б–Њ—Б-—Д–Њ—А—Б—Г–љ–Њ–Ї –љ–∞ –Њ–±—Л—З–љ–Њ–Љ, –±–µ–Ј –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П, –њ—А–Є–±–Њ—А–µ –і–ї—П –Є—Б–њ—Л—В–∞–љ–Є—П —А–∞—Б–њ—Л–ї–Є—В–µ–ї–µ–є –њ—А–Њ–≤–µ—А–Є—В—М –љ–µ–ї—М–Ј—П. –§–Њ—А—Б—Г–љ–Ї–Є –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А–љ–Њ–є —Б–Є—Б—В–µ–Љ—Л –≤–њ—А—Л—Б–Ї–∞ –љ–∞ —В–∞–Ї–Њ–Љ –њ—А–Є–±–Њ—А–µ –Љ–Њ–ґ–љ–Њ –њ—А–Њ–≤–µ—А–Є—В—М –ї–Є—И—М –љ–∞ –Ї–∞—З–µ—Б—В–≤–Њ —Г–њ–ї–Њ—В–љ–µ–љ–Є—П –њ—А–Є –і–∞–≤–ї–µ–љ–Є—П—Е –і–Њ 400 –Т–∞–≥. –Ф–ї—П –њ—А–Њ–≤–µ—А–Ї–Є —В–∞–Ї–Є—Е —Д–Њ—А—Б—Г–љ–Њ–Ї –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–Є–Њ–±—А–µ—Б—В–Є –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–µ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ.

–®—В–Є—Д—В–Њ–≤—Л–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї–Є —Б –і—А–Њ—Б—Б–µ–ї–Є—А—Г—О—Й–Є–Љ —Н—Д—Д–µ–Ї—В–Њ–Љ –Є–Љ–µ—О—В —В—А–Є –і–Є–∞–њ–∞–Ј–Њ–љ–∞ —Е—А–Є–њ–µ–љ–Є—П, –Ј–∞–≤–Є—Б–Є–Љ—Л–µ –Њ—В —Б–Ї–Њ—А–Њ—Б—В–Є –Ї–∞—З–Ї–Њ–≤:

1) –њ—А–Є –Љ–µ–і–ї–µ–љ–љ—Л—Е (–і–Њ –і–≤—Г—Е –Ї–∞—З–Ї–Њ–≤ –≤ —Б–µ–Ї—Г–љ–і—Г), –њ—А–Њ—П–≤–ї—П–µ—В—Б—П —В–∞–Ї –љ–∞–Ј—Л–≤–∞–µ–Љ—Л–є –љ–Є–ґ–љ–Є–є –і–Є–∞–њ–∞–Ј–Њ–љ –≤–Є–±—А–∞—Ж–Є–є –Є–≥–ї—Л, –њ—А–Є –Ї–Њ—В–Њ—А–Њ–Љ –≥–µ–љ–µ—А–Є—А—Г–µ—В—Б—П —В–Є—Е–Є–є —И–µ–ї–µ—Б—В;

2) –њ—А–Є –і–≤–Є–ґ–µ–љ–Є—П—Е —А—Л—З–∞–≥–Њ–Љ —Б–Њ —Б–Ї–Њ—А–Њ—Б—В—М—О –і–Њ —З–µ—В—Л—А—С—Е –і–≤–Є–ґ–µ–љ–Є–є –≤ —Б–µ–Ї—Г–љ–і—Г — –і–Є–∞–њ–∞–Ј–Њ–љ –±–µ–Ј –≤–Є–±—А–∞—Ж–Є–є –Є–≥–ї—Л. –Ш–≥–ї–∞ –Ј–∞–≤–Є—Б–∞–µ—В –≤–Њ –≤—А–µ–Љ—П –і—А–Њ—Б—Б–µ–ї–Є—А–Њ–≤–∞–љ–Є—П –Є –Ј–≤—Г–Ї –Є—Б—З–µ–Ј–∞–µ—В;

3) –њ—А–Є –±—Л—Б—В—А—Л—Е –і–≤–Є–ґ–µ–љ–Є—П—Е —А—Л—З–∞–≥–Њ–Љ (–±–Њ–ї–µ–µ 4 –Ї–∞—З–Ї–Њ–≤ –≤ —Б–µ–Ї—Г–љ–і—Г) — –≤–µ—А—Е–љ–Є–є –і–Є–∞–њ–∞–Ј–Њ–љ –≤–Є–±—А–∞—Ж–Є–є –Є–≥–ї—Л, –њ—А–Є –Ї–Њ—В–Њ—А–Њ–Љ –≥–µ–љ–µ—А–Є—А—Г–µ—В—Б—П –≤—Л—Б–Њ–Ї–Є–є —В–Њ–љ –Ј–≤—Г–Ї–∞.

–Ф—Л—А—З–∞—В—Л–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї–Є —В–Њ–ґ–µ –Ї–ї–∞—Б—Б–Є—Д–Є—Ж–Є—А—Г—О—В—Б—П –њ–Њ —В—А—С–Љ –Ј–≤—Г–Ї–Њ–≤—Л–Љ –≥—А—Г–њ–њ–∞–Љ. –≠—В–∞ –Ї–ї–∞—Б—Б–Є—Д–Є–Ї–∞—Ж–Є—П –Њ—В–љ–Њ—Б–Є—В—Б—П –Ї –љ–Њ–≤—Л–Љ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П–Љ, —В–∞–Ї –Ї–∞–Ї —А–∞—Б–њ—Л–ї–Є—В–µ–ї–Є –±—Л–≤—И–Є–µ –≤ —Г–њ–Њ—В—А–µ–±–ї–µ–љ–Є–Є –і–Њ–ї–ґ–љ—Л –њ—А–Њ–≤–µ—А—П—В—М—Б—П –њ—А–Є –±—Л—Б—В—А—Л—Е, —Н–љ–µ—А–≥–Є—З–љ—Л—Е –і–≤–Є–ґ–µ–љ–Є—П—Е —А—Л—З–∞–≥–∞ –њ—А–Є–±–Њ—А–∞ (–±–Њ–ї–µ–µ 2 –Ї–∞—З–Ї–Њ–≤ –≤ —Б–µ–Ї—Г–љ–і—Г), –љ–µ–Ј–∞–≤–Є—Б–Є–Љ–Њ –Њ—В —В–Њ–≥–Њ –Ї –Ї–∞–Ї–Њ–є –Ј–≤—Г–Ї–Њ–≤–Њ–є –≥—А—Г–њ–њ–µ –њ—А–Є–љ–∞–і–ї–µ–ґ–∞–ї —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М –і–Њ —А–∞–±–Њ—В—Л –љ–∞ –і–≤–Є–≥–∞—В–µ–ї–µ.

–Т —А–∞—Б–њ—Л–ї–Є—В–µ–ї—П—Е –±—Л–≤—И–Є—Е –≤ —Г–њ–Њ—В—А–µ–±–ї–µ–љ–Є–Є, –Є—Б—З–µ–Ј–∞–µ—В —А–∞–Ј–љ–Є—Ж–∞ —Г–≥–ї–Њ–≤ –Є–≥–ї—Л –Є –Ї–Њ–љ—Г—Б–∞. –Ы–Є–љ–µ–є–љ–Њ–µ –њ—А–Є–ї–µ–≥–∞–љ–Є–µ –Ї–Њ–љ–Є—З–µ—Б–Ї–Њ–≥–Њ –Ї—А–∞—П –Є–≥–ї—Л –Ј–∞–Љ–µ–љ—П–µ—В—Б—П –љ–∞ –њ—А–Є–ї–µ–≥–∞–љ–Є–µ –њ–Њ –≤—Б–µ–Љ—Г –Ї–Њ–љ—Г—Б—Г –≥–љ–µ–Ј–і–∞, –∞ —В–∞–Ї–ґ–µ –њ–Њ—П–≤–ї—П–µ—В—Б—П –љ–∞–≥–∞—А –≤ —А–∞—Б–њ—Л–ї—П—О—Й–Є—Е –Њ—В–≤–µ—А—Б—В–Є—П—Е. –≠—В–Є –Є–Ј–Љ–µ–љ–µ–љ–Є—П –њ—А–Є–≤–Њ–і—П—В –Ї —В–Њ–Љ—Г, —З—В–Њ –њ—А–Є –Љ–∞–ї—Л—Е —Б–Ї–Њ—А–Њ—Б—В—П—Е –љ–∞–Ї–∞—З–Ї–Є –≤–Є–±—А–∞—Ж–Є–Є –Є–≥–ї—Л –≥–∞—Б—П—В—Б—П, –њ–Њ—Н—В–Њ–Љ—Г —А–∞–±–Њ—В–∞–≤—И–Є–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї–Є –і–Њ–ї–ґ–љ—Л —Б–Є–ї—М–љ–Њ —Е—А–Є–њ–µ—В—М –≤ –≤–µ—А—Е–љ–µ–Љ –і–Є–∞–њ–∞–Ј–Њ–љ–µ –і–≤–Є–ґ–µ–љ–Є–є —А—Л—З–∞–≥–∞ –њ—А–Њ–±–љ–Є–Ї–∞. –•–Њ—А–Њ—И–Є–µ –Ј–≤—Г–Ї–Њ–≤—Л–µ —Б–≤–Њ–є—Б—В–≤–∞ –Є —Е–Њ—А–Њ—И–Є–є —А–∞—Б–њ—Л–ї –Њ–Ј–љ–∞—З–∞—О—В, —З—В–Њ –Є–≥–ї–∞ –і–≤–Є–ґ–µ—В—Б—П —Б–≤–Њ–±–Њ–і–љ–Њ, –Є —З—В–Њ —В–∞–Ї–Њ–є —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М –µ—Й—С –±—Г–і–µ—В —Е–Њ—А–Њ—И–Њ —А–∞–±–Њ—В–∞—В—М –љ–∞ –і–≤–Є–≥–∞—В–µ–ї–µ.

–Э–Њ–≤—Л–µ –і—Л—А—З–∞—В—Л–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї–Є, —Б –і–Є–∞–Љ–µ—В—А–Њ–Љ –≥–љ–µ–Ј–і–∞ 3 –Љ–Љ –Є–ї–Є –±–Њ–ї—М—И–µ –Є –і–Є–∞–Љ–µ—В—А–Њ–Љ –Є–≥–ї—Л 6 –Љ–Љ (–Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ—Л–є –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—М 0,5 –Є–ї–Є –±–Њ–ї–µ–µ) –њ—А–Є–љ–∞–і–ї–µ–ґ–∞—В –Ї –њ–µ—А–≤–Њ–є –Ј–≤—Г–Ї–Њ–≤–Њ–є –≥—А—Г–њ–њ–µ. –Ю–љ–Є —Е—А–Є–њ—П—В –≥—А–Њ–Љ–Ї–Њ –Є –ґ—С—Б—В–Ї–Њ –≤–Њ –≤—Б—С–Љ –і–Є–∞–њ–∞–Ј–Њ–љ–µ –і–≤–Є–ґ–µ–љ–Є–є —А—Л—З–∞–≥–∞ –њ—А–Є–±–Њ—А–∞. –§–Њ—А–Љ–∞ —Д–∞–Ї–µ–ї–∞ —А–∞—Б–њ—Л–ї–∞ — ¬Ђ—В–Њ–ї—Б—В–∞—П¬ї —Б—В—А—Г—П —В–Њ–њ–ї–Є–≤–∞ –њ—А–Є –Љ–µ–і–ї–µ–љ–љ—Л—Е –і–≤–Є–ґ–µ–љ–Є—П—Е —А—Л—З–∞–≥–∞ –њ—А–Є–±–Њ—А–∞ –њ–µ—А–µ—Е–Њ–і–Є—В –≤ —Е–Њ—А–Њ—И–Њ —А–∞—Б–њ—Л–ї—С–љ–љ—Л–є —Д–∞–Ї–µ–ї –њ—А–Є –±—Л—Б—В—А—Л—Е –і–≤–Є–ґ–µ–љ–Є—П—Е —А—Л—З–∞–≥–∞.

–Э–Њ–≤—Л–µ –і—Л—А—З–∞—В—Л–µ —А–∞—Б–њ—Л–ї–Є—В–µ–ї–Є, —Б –і–Є–∞–Љ–µ—В—А–Њ–Љ –≥–љ–µ–Ј–і–∞ 3 –Љ–Љ –Є –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –±–Њ–ї—М—И–Є–Љ —Б–µ—З–µ–љ–Є–µ–Љ —А–∞—Б–њ—Л–ї—П—О—Й–Є—Е –Њ—В–≤–µ—А—Б—В–Є–є (–≤—В–Њ—А–∞—П –Ј–≤—Г–Ї–Њ–≤–∞—П –≥—А—Г–њ–њ–∞) —Е—А–Є–њ—П—В —И—Г–Љ–љ–Њ –≤ –љ–Є–ґ–љ–µ–Љ (–і–Њ 2 –і–≤–Є–ґ–µ–љ–Є–є —А—Л—З–∞–≥–∞) –Є –≤–µ—А—Е–љ–µ–Љ –і–Є–∞–њ–∞–Ј–Њ–љ–µ (–±–Њ–ї–µ–µ 4 –і–≤–Є–ґ–µ–љ–Є–є —А—Л—З–∞–≥–∞). –§–Њ—А–Љ–∞ —Д–∞–Ї–µ–ї–∞ —А–∞—Б–њ—Л–ї–∞ — —Б—В—А—Г—П, —Б –±–Њ–ї—М—И–Є–Љ–Є –Ї–∞–њ–ї—П–Љ–Є –њ—А–Є –љ–Є–Ј–Ї–Є—Е —Б–Ї–Њ—А–Њ—Б—В—П—Е –і–≤–Є–ґ–µ–љ–Є—П —А—Л—З–∞–≥–∞, –њ–µ—А–µ—Е–Њ–і–Є—В –≤ —Г–Ј–Ї—Г—О —Б—В—А—Г—О —В–Њ–њ–ї–Є–≤–∞ –≤ –і–Є–∞–њ–∞–Ј–Њ–љ–µ –±–µ–Ј –≤–Є–±—А–∞—Ж–Є–є. –° —А–Њ—Б—В–Њ–Љ —Б–Ї–Њ—А–Њ—Б—В–Є –і–≤–Є–ґ–µ–љ–Є–є —А—Л—З–∞–≥–∞ –і–Њ—Б—В–Є–≥–∞–µ—В—Б—П –њ–Њ–ї–љ–Њ–µ –Є —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ–µ —А–∞—Б–њ—Л–ї–µ–љ–Є–µ —В–Њ–њ–ї–Є–≤–∞.