–°–Њ–≤–µ—В—Л —Б–њ–µ—Ж–Є–∞–ї–Є—Б—В–Њ–≤

–Ґ—А–Є —Б–Љ–µ—А—В–µ–ї—М–љ—Л–µ –Њ—И–Є–±–Ї–Є –Ј–Є–Љ–љ–µ–≥–Њ –≤–Њ–ґ–і–µ–љ–Є—П.

–Ґ—А–Є —Б–Љ–µ—А—В–µ–ї—М–љ—Л–µ –Њ—И–Є–±–Ї–Є –Ј–Є–Љ–љ–µ–≥–Њ –≤–Њ–ґ–і–µ–љ–Є—П.

–С–µ–Ј–Њ–≥–Њ–≤–Њ—А–Њ—З–љ–∞—П –≤–µ—А–∞ –љ–µ–і–Њ–±—А–Њ—Б–Њ–≤–µ—Б—В–љ–Њ–є —А–µ–Ї–ї–∞–Љ–µ –њ—А–Є–≤–Њ–і–Є—В –Ї –Ї–∞—В–∞—Б—В—А–Њ—Д–Є—З–µ—Б–Ї–Є–Љ –њ–Њ—Б–ї–µ–і—Б—В–≤–Є—П–Љ –љ–∞ –і–Њ—А–Њ–≥–µ!

1. –®–Є–њ—Л –±–µ–і—Л.

–°–Љ–µ—А—В–µ–ї—М–љ–∞—П –Њ—И–Є–±–Ї–∞ вДЦ1 вАФ –Ј–Є–Љ–љ—П—П —А–µ–Ј–Є–љ–∞ ¬Ђ–ї–Є–њ—Г—З–Ї–∞¬ї. –Э–µ —Б—Г—Й–µ—Б—В–≤—Г–µ—В –љ–Є–Ї–∞–Ї–Њ–є ¬Ђ–ї–Є–њ—Г—З–Ї–Є¬ї, –љ–Є–Ї–∞–Ї–∞—П —И–Є–љ–∞ –Ј–Є–Љ–Њ–є –љ–µ –њ—А–Є–ї–Є–њ–∞–µ—В –Ї–Њ –ї—М–і—Г, —Б–љ–µ–≥—Г –Є–ї–Є –Љ–µ—А–Ј–ї–Њ–Љ—Г –∞—Б—Д–∞–ї—М—В—Г, –Њ–±—А–∞–Ј—Г—П –≤ –њ—П—В–љ–µ –Ї–Њ–љ—В–∞–Ї—В–∞ –ї–µ—В–Њ –Є –±–µ–Ј–Њ–њ–∞—Б–љ—Л–є –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —Б—Ж–µ–њ–ї–µ–љ–Є—П. ¬Ђ–Ы–Є–њ—Г—З–Ї–∞¬ї вАФ —Н—В–Њ —В–∞–Ї–Њ–µ –ґ–µ –Љ–∞—А–Ї–µ—В–Є–љ–≥–Њ–≤–Њ–µ –Ј–∞–Ї–ї–Є–љ–∞–љ–Є–µ, –Ї–∞–Ї ¬Ђ–°–Њ–Ї 100%¬ї –љ–∞ –њ–∞–Ї–µ—В–µ —Б –Ї–Њ–Љ–њ–Њ—В–Њ–Љ. –£–Љ–µ–ї–Њ –њ—А–Є–Љ–µ–љ–µ–љ–љ–Њ–µ —Б–ї–Њ–≤–Њ —Б–∞–Љ–Њ –і–Њ—А–Є—Б–Њ–≤—Л–≤–∞–µ—В –≤ —Б–Њ–Ј–љ–∞–љ–Є–Є —Б—В–∞–±–Є–ї—М–љ–Њ–µ –њ–Њ–≤–µ–і–µ–љ–Є–µ –љ–∞ –і–Њ—А–Њ–≥–µ, –Ї—Г—А—Б–Њ–≤—Г—О —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В—М –Є –њ—А–Њ—З–Є–µ —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ –њ–Њ–і—А–Њ–±–љ–Њ—Б—В–Є –≤ –њ—Г–≥–∞—О—Й–Є—Е —В–µ—А–Љ–Є–љ–∞—Е, —Б—Г—В—М –Ї–Њ—В–Њ—А—Л—Е –≤ –њ–Њ–ї–љ–Њ–Љ –њ–Њ—Б–ї—Г—И–∞–љ–Є–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П. –Ъ–Њ—В–Њ—А–Њ–≥–Њ –љ–µ—В. –Ы—О–±–∞—П, –і–∞–ґ–µ —И–Є–њ–Њ–≤–∞–љ–љ–∞—П —А–µ–Ј–Є–љ–∞ —В—А–µ–±—Г–µ—В –љ–∞–≤—Л–Ї–∞, –њ—А–Є–≤—Л–Ї–∞–љ–Є—П, –Њ—Б—В–Њ—А–Њ–ґ–љ–Њ—Б—В–Є. –Ш –љ–Є–Ї–Њ–≥–і–∞, –љ–Є –њ—А–Є –Ї–∞–Ї–Є—Е —Г—Б–ї–Њ–≤–Є—П—Е –љ–µ –Љ–Њ–ґ–µ—В —Г–і–µ—А–ґ–∞—В—М –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М —Б —В–∞–Ї–Є–Љ –ґ–µ —Г—Б–њ–µ—Е–Њ–Љ, –Ї–∞–Ї –ї–µ—В–љ—П—П —И–Є–љ–∞ –љ–∞ —В–µ–њ–ї–Њ–Љ –Є —Б—Г—Е–Њ–Љ –∞—Б—Д–∞–ї—М—В–µ. –Э–Њ ¬Ђ–њ–Њ–Ї–Њ–ї–µ–љ–Є–µ Iphone¬ї –њ–Њ—З–µ–Љ—Г-—В–Њ –Њ–± —Н—В–Њ–Љ –љ–µ —Е–Њ—З–µ—В –Ј–љ–∞—В—М –Є —Б—З–Є—В–∞–µ—В, —З—В–Њ —А–∞–Ј —Г –љ–µ–≥–Њ –Ј–Є–Љ–љ—П—П —А–µ–Ј–Є–љ–∞, —В–Њ –Њ–љ–∞ —Б–њ—А–∞–≤–Є—В—Б—П —Б–∞–Љ–∞ –Є —В–Њ—А–Љ–Њ–Ј–љ–Њ–є –њ—Г—В—М —Б –ї—О–±–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є –±—Г–і–µ—В, –Ї–∞–Ї –≤—Б–µ–≥–і–∞вА¶ –Ы–µ—В–Њ–Љ —Н—В–Є –ї—О–і–Є –≤–µ–і—М –Њ—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–ї–Є –Љ–∞—И–Є–љ—Г –љ–∞ –ї–µ—В–љ–µ–є —А–µ–Ј–Є–љ–µ? –Ч–љ–∞—З–Є—В, –Є –Ј–Є–Љ–Њ–є –љ–∞ –Ј–Є–Љ–љ–µ–є –Њ—Б—В–∞–љ–Њ–≤—П—В. –Ш –Љ–µ–љ–µ–і–ґ–µ—А –≤ —Б–∞–ї–Њ–љ–µ –≥–Њ–≤–Њ—А–Є–ї –Њ–± —Н—В–Њ–Љ –ґ–µ, –Ј–∞–Ї–ї–Є–љ–∞—П –≤–Њ–ї—И–µ–±–љ—Л–Љ —Б–ї–Њ–≤–Њ–Љ ¬Ђ–ї–Є–њ—Г—З–Ї–∞¬ї –Є –Ј–Њ–Љ–±–Є—А—Г—П —Б–ї–Њ–≤–Њ—Б–Њ—З–µ—В–∞–љ–Є–µ–Љ ¬Ђ–Ј–Є–Љ–љ—П—П —А–µ–Ј–Є–љ–∞¬ївА¶

2. 4—Е4 –љ–µ –і–ї—П –≤—Б–µ—Е.

–°–Љ–µ—А—В–µ–ї—М–љ–∞—П –Њ—И–Є–±–Ї–∞ вДЦ2 вАФ –њ–Њ–ї–љ—Л–є –њ—А–Є–≤–Њ–і. –Э–µ —Б—Г—Й–µ—Б—В–≤—Г–µ—В —Б—Е–µ–Љ—Л –њ–Њ–ї–љ–Њ–≥–Њ –њ—А–Є–≤–Њ–і–∞, –њ—А–µ–≤—А–∞—Й–∞—О—Й–µ–є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М –≤ –≥–∞—А–∞–љ—В–Є—А–Њ–≤–∞–љ–љ—Л–є –≤–µ–Ј–і–µ—Е–Њ–і —Б —Д—Г–љ–і–∞–Љ–µ–љ—В–∞–ї—М–љ–Њ–є —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В—М—О –≤ –ї—О–±–Њ–Љ –њ–Њ–≤–Њ—А–Њ—В–µ, –љ–∞ –ї—О–±–Њ–є –і–Њ—А–Њ–≥–µ, –њ—А–Є –ї—О–±–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є. –Ъ–∞–Ї –Є –Ј–Є–Љ–љ—П—П —А–µ–Ј–Є–љ–∞, –њ–Њ–ї–љ—Л–є –њ—А–Є–≤–Њ–і вАФ –ї–Є—И—М —Г–і–Њ–±–љ—Л–є –Є–љ—Б—В—А—Г–Љ–µ–љ—В, –Є –µ—Б–ї–Є –љ–µ —Г–Љ–µ—В—М –Є–Љ –њ–Њ–ї—М–Ј–Њ–≤–∞—В—М—Б—П, –Њ–љ –Ї–∞–Ї –Љ–Є–љ–Є–Љ—Г–Љ –љ–µ –њ—А–Є–љ–µ—Б–µ—В –њ–Њ–ї—М–Ј—Л, –Ї–∞–Ї –Љ–∞–Ї—Б–Є–Љ—Г–Љ вАФ —Г—Б—Г–≥—Г–±–Є—В –±–µ–і—Г. –Я—А–Њ—Б—В–µ–є—И–Є–є –Љ–Њ–ї–Њ—В–Њ–Ї –≤ –љ–µ—Г–Љ–µ–ї–Њ–є —А—Г–Ї–µ –Љ–Њ–ґ–µ—В —В—А–∞–≥–Є—З–µ—Б–Ї–Є –Њ—В—Б–Ї–Њ—З–Є—В—М –≤ –ї–Њ–±, –∞ –≤ —Г–Љ–µ–ї–Њ–є вАФ –Њ–і–љ–Є–Љ —Г–і–∞—А–Њ–Љ –Ј–∞–±–Є—В—М –≥–≤–Њ–Ј–і—М –њ–Њ —Б–∞–Љ—Г—О —И–ї—П–њ–Ї—Г. –Ь–љ–Њ–≥–Є–µ –њ–Њ–ї–∞–≥–∞—О—В, —З—В–Њ –ї—Г—З—И–∞—П –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–∞ –Ї –Ј–Є–Љ–µ вАФ –њ–Њ–ї–љ–Њ–њ—А–Є–≤–Њ–і–љ–∞—П –Љ–∞—И–Є–љ–∞ –љ–∞ –Ј–Є–Љ–љ–µ–є —А–µ–Ј–Є–љ–µ. –°—В–∞—В—М—П –Њ–њ—Г–±–ї–Є–Ї–Њ–≤–∞–љ–∞ –≤ –њ–∞–±–ї–Є–Ї–µ Auto, –µ—Б–ї–Є –≤—Л –≤–Є–і–Є—В–µ –µ–µ –≤ –і—А—Г–≥–Њ–Љ —Б–Њ–Њ–±—Й–µ—Б—В–≤–µ, –Ј–љ–∞—З–Є—В –ї–µ–љ–Є–≤—Л–µ –∞–і–Љ–Є–љ–Є—Б—В—А–∞—В–Њ—А—Л –±–µ—А—Г—В –Љ–∞—В–µ—А–Є–∞–ї —Г –љ–∞—Б –Є –і–∞–ґ–µ –љ–µ —З–Є—В–∞—О—В –µ–≥–Њ. –Я–Њ—Б–ї–µ —З–µ–≥–Њ –Ј–∞ —А—Г–ї–µ–Љ –Љ–Њ–ґ–љ–Њ –њ—А–Њ–і–Њ–ї–ґ–∞—В—М —А–µ–Ј–≤–Є—В—М—Б—П –≤ –ї–µ—В–љ–µ–Љ —Б—В–Є–ї–µ, –∞ —В–µ—Е–љ–Є–Ї–∞ –Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –≤—Б–µ —Б–і–µ–ї–∞—О—В —Б–∞–Љ–Є. –†–∞–Ј–≤–µ –Њ–љ–Є –њ—А–Є–і—Г–Љ–∞–љ—Л –љ–µ –і–ї—П —Н—В–Њ–≥–Њ? –Я–Њ–ї–љ—Л–є –њ—А–Є–≤–Њ–і —З—В–Њ-—В–Њ –≤–µ–і—М –њ–Њ–Ї–Њ—А—П–µ—В, –і–∞—А–Є—В –Ї–∞–Ї—Г—О-—В–Њ —Г–≤–µ—А–µ–љ–љ–Њ—Б—В—М –Є –≤—А–Њ–і–µ –±—Л –≤—Б–µ–≥–і–∞ –і–Њ—Б—В–Є–≥–∞–µ—В —Ж–µ–ї–Є (—В–∞–Ї –≤ —А–µ–Ї–ї–∞–Љ–µ –њ–Є—Б–∞–ї–Є)вА¶ –Ф–∞ –Є –≤ Google –±—Л–ї–Є —А–Њ–ї–Є–Ї–Є –Њ–± —Н—В–Њ–Љ –ґ–µвА¶

3. –Э–µ –Ј–∞–±–ї–Њ–Ї–Є—А—Г–є –Љ–Њ–Ј–≥–Є.

–°–Љ–µ—А—В–µ–ї—М–љ–∞—П –Њ—И–Є–±–Ї–∞ вДЦ3 вАФ ABS. –Э–µ —Б—Г—Й–µ—Б—В–≤—Г–µ—В –∞–љ—В–Є–±–ї–Њ–Ї–Є—А–Њ–≤–Њ—З–љ–Њ–є —Б–Є—Б—В–µ–Љ—Л —В–Њ—А–Љ–Њ–Ј–Њ–≤, —Г–Љ–µ–љ—М—И–∞—О—Й–µ–є —В–Њ—А–Љ–Њ–Ј–љ–Њ–є –њ—Г—В—М. ABS –µ–≥–Њ —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В. –Ы–µ—В–Њ–Љ, –љ–∞ —Б—Г—Е–Њ–є –і–Њ—А–Њ–≥–µ, —Н—В–Њ –љ–µ —В–∞–Ї –Ј–∞–Љ–µ—В–љ–Њ, –∞ –Љ–љ–Њ–≥–Є–Љ –љ–µ–Ј–∞–Љ–µ—В–љ–Њ –≤–Њ–≤—Б–µ. –Ч–Є–Љ–Њ–є ABS –Њ—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В –Љ–∞—И–Є–љ—Г –Љ–µ—В—А–∞ –љ–∞ —В—А–Є –і–∞–ї—М—И–µ –њ—А–Є–≤—Л—З–љ–Њ–≥–Њ, –∞ —Б –±–Њ–ї—М—И–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є вАФ –љ–∞ –≤—Б–µ –њ—П—В–љ–∞–і—Ж–∞—В—М, —В–Њ –µ—Б—В—М —Г–ґ–µ –≤ –Ї—Г—З–µ —З—Г–ґ–Њ–≥–Њ –ґ–µ–ї–µ–Ј–∞ –Є —Б—А–µ–і–Є —А–∞–Ј–±—А–Њ—Б–∞–љ–љ—Л—Е —В–µ–ївА¶ –Ч–∞–і–∞—З–∞ —Б–Є—Б—В–µ–Љ—Л вАФ –њ—А–µ–і–Њ—В–≤—А–∞—В–Є—В—М –±–ї–Њ–Ї–Є—А–Њ–≤–Ї—Г –Ї–Њ–ї–µ—Б, —З—В–Њ–±—Л –Љ–∞—И–Є–љ–∞ –љ–µ –њ–Њ—И–ї–∞ —О–Ј–Њ–Љ –Є –Њ—Б—В–∞–ї–∞—Б—М —Г–њ—А–∞–≤–ї—П–µ–Љ–Њ–є –і–∞–ґ–µ –≤ —Б–ї—Г—З–∞–µ —Н–Ї—Б—В—А–µ–љ–љ–Њ–≥–Њ —В–Њ—А–Љ–Њ–ґ–µ–љ–Є—П. –≤–Ї.–Ї–Њ–Љ/autobap –Т–Њ–і–Є—В–µ–ї—М, –≤–Њ—Б–њ–Є—В–∞–љ–љ—Л–є –ї—О–і—М–Љ–Є, –∞ –љ–µ —В–∞–Љ–∞–≥–Њ—З–Є –Є IPhone, –≤ –њ–Њ–і–Њ–±–љ–Њ–є —Б–Є—В—Г–∞—Ж–Є–Є –њ–Њ–ї—Г—З–∞–µ—В —И–∞–љ—Б –Њ–±—К–µ—Е–∞—В—М –њ—А–µ–њ—П—В—Б—В–≤–Є–µ, –љ–Є–Ї–Њ–≥–Њ –љ–µ —Г–±–Є—В—М –Є –љ–µ –њ–Њ–≥–Є–±–љ—Г—В—М —Б–∞–Љ–Њ–Љ—Г, –Њ—Б—В–∞–ї—М–љ—Л–µ –і–Њ–≤–µ—А—З–Є–≤–Њ –Њ—И–Є–±–∞—О—В—Б—П –≤ –≤—Л–±–Њ—А–µ —Б–Ї–Њ—А–Њ—Б—В–Є, –њ–∞–љ–Є—З–µ—Б–Ї–Є –і–∞–≤—П—В –љ–∞ —В–Њ—А–Љ–Њ–Ј –Є –њ–µ—А–µ–і —Б–Љ–µ—А—В—М—О —Г—Б–њ–µ–≤–∞—О—В –Є–Ј—Г–Љ–Є—В—М—Б—П —А–µ–Ј—Г–ї—М—В–∞—В—Г.

–†–µ–≥—Г–ї—П—В–Њ—А —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞ вАФ –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–∞

–†–µ–≥—Г–ї—П—В–Њ—А —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞ вАФ –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–∞

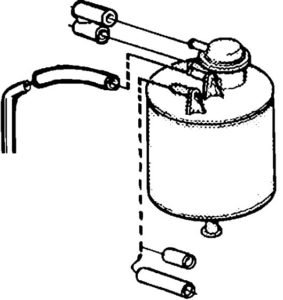

–†–µ–≥—Г–ї—П—В–Њ—А —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞ –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В —Б–Њ–±–Њ–є –±–∞–є–њ–∞—Б–љ—Л–є (–њ–µ—А–µ–њ—Г—Б–Ї–љ–Њ–є) –≤–Њ–Ј–і—Г—И–љ—Л–є –Ї–ї–∞–њ–∞–љ. –Ш–Ј–Њ–±—А–∞–ґ—С–љ–љ—Л–є –≤ –Ї–∞—З–µ—Б—В–≤–µ –њ—А–Є–Љ–µ—А–∞ —А–µ–≥—Г–ї—П—В–Њ—А —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞ —Б–Њ—Б—В–Њ–Є—В –Є–Ј –Ј–∞–Ї—А—Л—В–Њ–≥–Њ –Ї–Њ—А–њ—Г—Б–∞ —Б —Г–Ї—А–µ–њ–ї—С–љ–љ—Л–Љ –љ–∞ —Д–ї–∞–љ—Ж–µ —Б–µ—А–≤–Њ—Н–ї–µ–Љ–µ–љ—В–Њ–Љ –Љ–∞–≥–љ–Є—В–љ–Њ–≥–Њ –Ї–ї–∞–њ–∞–љ–∞. –Э–∞ –љ—С–Љ –Ї—А–µ–њ–Є—В—Б—П —Н–Љ—Г–ї—М—Б–Є–Њ–љ–љ–∞—П —В—А—Г–±–Ї–∞, –Ї–Њ—В–Њ—А–∞—П –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –і–≤–Є–ґ–µ–љ–Є–є —Б–µ—А–≤–Њ—Н–ї–µ–Љ–µ–љ—В–∞ –Њ—В–Ї—А—Л–≤–∞–µ—В —А–∞–Ј–ї–Є—З–љ—Л–µ –њ–Њ–њ–µ—А–µ—З–љ–Њ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–љ—Л–µ –≤–Њ–Ј–і—Г—И–љ—Л–µ –Њ—В–≤–µ—А—Б—В–Є—П, –Є —В–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ –Љ–Њ–ґ–љ–Њ —А–µ–≥—Г–ї–Є—А–Њ–≤–∞—В—М –њ–Њ—В–Њ–Ї–Њ–Љ –≤–Њ–Ј–і—Г—И–љ–Њ–є –Љ–∞—Б—Б—Л –њ—А–Є –Ј–∞–Ї—А—Л—В–Њ–є –і—А–Њ—Б—Б–µ–ї—М–љ–Њ–є –Ј–∞—Б–ї–Њ–љ–Ї–µ.

–Я—А–Є–љ—Ж–Є–њ –і–µ–є—Б—В–≤–Є—П

–†–µ–≥—Г–ї—П—В–Њ—А —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞ –Њ—В–≤–µ—З–∞–µ—В –Ј–∞ —А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–Є–µ —З–Є—Б–ї–∞ –Њ–±–Њ—А–Њ—В–Њ–≤ –і–≤–Є–≥–∞—В–µ–ї—П –≤ —А–∞–Љ–Ї–∞—Е –Њ–±—Й–µ–≥–Њ —А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–Є—П –њ–Њ–і–∞—З–Є –≤–Њ–Ј–і—Г—Е–∞ —Б–Є—Б—В–µ–Љ–Њ–є —Г–њ—А–∞–≤–ї–µ–љ–Є—П —А–∞–±–Њ—В–Њ–є –і–≤–Є–≥–∞—В–µ–ї—П. –Х—Б–ї–Є –љ–∞ —Е–Њ–ї–Њ—Б—В–Њ–Љ —Е–Њ–і—Г –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –≤–љ–µ–Ј–∞–њ–љ–Њ–µ –Є–Ј–Љ–µ–љ–µ–љ–Є–µ –љ–∞–≥—А—Г–Ј–Ї–Є –і–≤–Є–≥–∞—В–µ–ї—П (–≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –≤–Ї–ї—О—З–µ–љ–Є—П –Ї–Њ–љ–і–Є—Ж–Є–Њ–љ–µ—А–∞, –њ–Њ–љ–Є–ґ–µ–љ–Є—П —Б–Ї–Њ—А–Њ—Б—В–Є –љ–∞ 1-–Њ–є –њ–µ—А–µ–і–∞—З–µ –Є–ї–Є –≤–Ї–ї—О—З–µ–љ–Є—П –і—А—Г–≥–Є—Е –њ–Њ—В—А–µ–±–Є—В–µ–ї–µ–є —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Њ–≥–Њ —В–Њ–Ї–∞), —В–Њ —В—А–µ–±—Г–µ—В—Б—П –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –≤–Њ–Ј–і—Г—Е–∞ –Є —В–Њ–њ–ї–Є–≤–∞, —З—В–Њ–±—Л –њ—А–µ–і–Њ—В–≤—А–∞—В–Є—В—М –Њ—Б—В–∞–љ–Њ–≤–Ї—Г –і–≤–Є–≥–∞—В–µ–ї—П. –Х—Б–ї–Є —З–Є—Б–ї–Њ –Њ–±–Њ—А–Њ—В–Њ–≤ –і–≤–Є–≥–∞—В–µ–ї—П —Г–Љ–µ–љ—М—И–∞–µ—В—Б—П –љ–Є–ґ–µ —В–∞–Ї–Њ–є –Ї—А–Є—В–Є—З–µ—Б–Ї–Њ–є –≤–µ–ї–Є—З–Є–љ—Л, –Ї–Њ—В–Њ—А–∞—П –Ј–∞–ї–Њ–ґ–µ–љ–∞ –≤ –≤–Є–і–µ –Ї–Њ–љ—Б—В–∞–љ—В—Л –≤ –њ–∞–Љ—П—В—М –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П, —В–Њ –∞–Ї—В–Є–≤–Є—А—Г–µ—В—Б—П –Љ–∞–≥–љ–Є—В–љ—Л–є –Ї–ї–∞–њ–∞–љ –Є –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –њ–Њ—Б—В—Г–њ–∞—О—Й–µ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞ —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В—Б—П. –Ю–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В—Б—П –≤—А–µ–Љ—П –Њ—В–Ї—А—Л—В–Њ–≥–Њ —Б–Њ—Б—В–Њ—П–љ–Є—П –Ї–ї–∞–њ–∞–љ–љ–Њ–є —Д–Њ—А—Б—Г–љ–Ї–Є, —З—В–Њ–±—Л –Њ–њ—В–Є–Љ–Є–Ј–Є—А–Њ–≤–∞—В—М —А–∞–±–Њ—В—Г –і–≤–Є–≥–∞—В–µ–ї—П.

–Я–Њ—Б–ї–µ–і—Б—В–≤–Є—П –≤—Л—Е–Њ–і–∞ –Є–Ј —Б—В—А–Њ—П

–Э–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В—М —А–µ–≥—Г–ї—П—В–Њ—А–∞ —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞ –Љ–Њ–ґ–љ–Њ –Њ–њ—А–µ–і–µ–ї–Є—В—М –њ–Њ —Б–ї–µ–і—Г—О—Й–Є–Љ –њ—А–Є–Ј–љ–∞–Ї–∞–Љ: —Б–ї–Є—И–Ї–Њ–Љ –≤—Л—Б–Њ–Ї–Њ–µ —З–Є—Б–ї–Њ –Њ–±–Њ—А–Њ—В–Њ–≤ —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞ –њ—А–µ–Ї—А–∞—Й–µ–љ–Є–µ —А–∞–±–Њ—В—Л –і–≤–Є–≥–∞—В–µ–ї—П –≤–Њ –≤—А–µ–Љ—П —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞ –њ—А–µ–Ї—А–∞—Й–µ–љ–Є–µ —А–∞–±–Њ—В—Л –і–≤–Є–≥–∞—В–µ–ї—П –љ–∞ —Е–Њ–ї–Њ—Б—В–Њ–Љ —Е–Њ–і—Г –њ—А–Є –≤–Ї–ї—О—З–µ–љ–Є–Є –і—А—Г–≥–Є—Е –њ–Њ—В—А–µ–±–Є—В–µ–ї–µ–є —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Њ–≥–Њ —В–Њ–Ї–∞ –Ј–∞–≥–Њ—А–∞–љ–Є–µ –Ї–Њ–љ—В—А–Њ–ї—М–љ–Њ–є –ї–∞–Љ–њ–Њ—З–Ї–Є –і–≤–Є–≥–∞—В–µ–ї—П –Я—А–Є—З–Є–љ–∞–Љ–Є –≤—Л—Е–Њ–і–∞ —А–µ–≥—Г–ї—П—В–Њ—А–∞ —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞ –Є–Ј —Б—В—А–Њ—П –Љ–Њ–≥—Г—В –±—Л—В—М —Б–ї–µ–і—Г—О—Й–Є–µ: —Б–Є–ї—М–љ–Њ–µ –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–µ / —Б–Љ–Њ–ї–Њ–Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ –Ї–Њ—А–Њ—В–Ї–Њ–µ –Ј–∞–Љ—Л–Ї–∞–љ–Є–µ –Ї–∞—В—Г—И–Ї–Є –Ј–∞–Ї–ї–Є–љ–Є–≤–∞–љ–Є–µ —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Њ–≥–Њ –Љ–∞–≥–љ–Є—В–љ–Њ–≥–Њ –њ—А–Є–≤–Њ–і–∞ –њ—А–µ–Ї—А–∞—Й–µ–љ–Є–µ –њ–Њ–і–∞—З–Є –љ–∞–њ—А—П–ґ–µ–љ–Є—П –Њ—В –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П

–Я–Њ–Є—Б–Ї –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є

–Ф–ї—П –њ–Њ–Є—Б–Ї–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є —Б–ї–µ–і—Г–µ—В –њ—А–µ–і–њ—А–Є–љ—П—В—М —Б–ї–µ–і—Г—О—Й–Є–µ –і–µ–є—Б—В–≤–Є—П: –Я—А–Њ–≤–µ—А–Є—В—М –њ–Њ–і–∞—З—Г –љ–∞–њ—А—П–ґ–µ–љ–Є—П –њ—А–Є –≤–Ї–ї—О—З—С–љ–љ–Њ–Љ –Ј–∞–ґ–Є–≥–∞–љ–Є–Є. –Я–∞—Б–њ–Њ—А—В–љ–∞—П –≤–µ–ї–Є—З–Є–љ–∞: 11 вАФ 14 –≤–Њ–ї—М—В. –Ш–Ј–Љ–µ—А–Є—В—М —Б –њ–Њ–Љ–Њ—Й—М—О —В–µ—Б—В–µ—А–∞ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ –Ї–∞—В—Г—И–Ї–Є –Љ–µ–ґ–і—Г —Б–Њ–µ–і–Є–љ–Є—В–µ–ї—М–љ—Л–Љ–Є –Ї–Њ–љ—В–∞–Ї—В–∞–Љ–Є —А–µ–≥—Г–ї—П—В–Њ—А–∞ —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞. –Я–∞—Б–њ–Њ—А—В–љ–∞—П –≤–µ–ї–Є—З–Є–љ–∞ = 10 –Ю–Љ. (–†—Г–Ї–Њ–≤–Њ–і—Б—В–≤–Њ–≤–∞—В—М—Б—П –і–∞–љ–љ—Л–Љ–Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—П). –Я—А–Њ–≤–µ—А–Є—В—М –Ї–∞—В—Г—И–Ї—Г –љ–∞ –Ї–Њ—А–Њ—В–Ї–Њ–µ –Ј–∞–Љ—Л–Ї–∞–љ–Є–µ –Њ–±–Љ–Њ—В–Ї–Є –Љ–µ–ґ–і—Г –Њ–±–Њ–Є–Љ —Б–Њ–µ–і–Є–љ–Є—В–µ–ї—М–љ—Л–Љ–Є –Ї–Њ–љ—В–∞–Ї—В–∞–Љ–Є. –Я–∞—Б–њ–Њ—А—В–љ–∞—П –≤–µ–ї–Є—З–Є–љ–∞ = 0 –Ю–Љ. –Я—А–Њ–≤–µ—А–Є—В—М –Ї–∞—В—Г—И–Ї—Г –љ–∞ –Њ–±—А—Л–≤ –Њ–±–Љ–Њ—В–Ї–Є –Љ–µ–ґ–і—Г –Њ–±–Њ–Є–Љ–Є —Б–Њ–µ–і–Є–љ–Є—В–µ–ї—М–љ—Л–Љ–Є –Ї–Њ–љ—В–∞–Ї—В–∞–Љ–Є. –Я–∞—Б–њ–Њ—А—В–љ–∞—П –≤–µ–ї–Є—З–Є–љ–∞ = > 30 –Ь–Њ–Љ. –Я—А–Њ–≤–µ—А–Є—В—М –Ї–∞—В—Г—И–Ї—Г –љ–∞ –Ј–∞–Љ—Л–Ї–∞–љ–Є–µ –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –Љ–∞—Б—Б—Л вАФ –Љ–µ–ґ–і—Г –Ї–Њ–љ—В–∞–Ї—В–Њ–Љ 1 –Є –Ї–Њ—А–њ—Г—Б–Њ–Љ –і–µ—В–∞–ї–Є, –∞ —В–∞–Ї–ґ–µ –Љ–µ–ґ–і—Г –Ї–Њ–љ—В–∞–Ї—В–Њ–Љ 2 –Є –Ї–Њ—А–њ—Г—Б–Њ–Љ –і–µ—В–∞–ї–Є. –Я–∞—Б–њ–Њ—А—В–љ–∞—П –≤–µ–ї–Є—З–Є–љ–∞ = > 30 –Ь–Њ–Љ. –Я—А–Њ–≤–µ—А–Ї–∞ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–є —З–∞—Б—В–Є: –Њ—В–≤–Є–љ—В–Є—В—М —Б–µ—А–≤–Њ—Н–ї–µ–Љ–µ–љ—В –Њ—В –Ї–Њ—А–њ—Г—Б–∞. –Я—А–Њ–≤–µ—А–Є—В—М –≤–Є–Ј—Г–∞–ї—М–љ–Њ, –Њ—В–Ї—А—Л–≤–∞–µ—В—Б—П –ї–Є –Є –Ј–∞–Ї—А—Л–≤–∞–µ—В—Б—П –ї–Є –±–∞–є–њ–∞—Б –њ—А–Є –њ—А–Є–≤–µ–і–µ–љ–Є–Є –≤ –і–≤–Є–ґ–µ–љ–Є–Є —В—П–≥–Є –Ї–ї–∞–њ–∞–љ–∞. –Я–Њ–ї—Г—З–Є—В—М –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—О –Ї–Њ–і–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –≤ –±–∞–љ–Ї–µ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є. –†–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є–Є –њ–Њ —Г—Б—В–∞–љ–Њ–≤–Ї–µ –§–ї–∞–љ—Ж–µ–≤–Њ–µ —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ –і–Њ–ї–ґ–љ–Њ –±—Л—В—М –≥–µ—А–Љ–µ—В–Є—З–љ—Л–Љ. –Ф–Є–љ–∞–Љ–Є—З–µ—Б–Ї–Є–є –Љ–Њ–Љ–µ–љ—В –њ—А–Є –Ј–∞—В—П–≥–Є–≤–∞–љ–Є–Є –≤–Є–љ—В–Њ–≤ –і–Њ–ї–ґ–µ–љ —Б–Њ—Б—В–∞–≤–ї—П—В—М 12 вАУ 15 –љ—М—О—В–Њ–љ–Њ–Љ–µ—В—А–Њ–≤.

–°—В–∞—А—В–µ—А: –Ї–∞–Ї –њ—А–Њ–≤–µ—А–Є—В—М —А–∞–±–Њ—В—Г —Б—В–∞—А—В–µ—А–∞

–°—В–∞—А—В–µ—А: –Ї–∞–Ї –њ—А–Њ–≤–µ—А–Є—В—М —А–∞–±–Њ—В—Г —Б—В–∞—А—В–µ—А–∞

–Ф–Є–∞–≥–љ–Њ—Б—В–Є–Ї–∞ —Б—В–∞—А—В–µ—А–∞ –±–µ–Ј –µ–≥–Њ —Б–љ—П—В–Є—П

–†–∞–љ–љ–Є–Љ —В–µ–њ–ї—Л–Љ —Г—В—А–Њ–Љ, –љ–Є—З–µ–≥–Њ –љ–µ –њ–Њ–і–Њ–Ј—А–µ–≤–∞—П, –≤—Л —Б–∞–і–Є—В–µ—Б—М –≤ –Љ–∞—И–Є–љ—Г –Є –љ–∞—З–Є–љ–∞–µ—В–µ –µ–µ –Ј–∞–≤–Њ–і–Є—В—М. –Ш —В—Г—В –≤—Л –њ–Њ–љ–Є–Љ–∞–µ—В–µ, —З—В–Њ —З—В–Њ-—В–Њ –љ–µ —В–∞–Ї. –Ь–∞—И–Є–љ–∞ –љ–µ –Є–Ј–і–∞–µ—В –љ–Є–Ї–∞–Ї–Є—Е –Ј–≤—Г–Ї–Њ–≤ –њ—А–Є –њ–Њ–≤–Њ—А–Њ—В–µ –Ї–ї—О—З–∞ –Ј–∞–ґ–Є–≥–∞–љ–Є—П. –Т—Л –≤ –њ–∞–љ–Є–Ї–µ вАУ –≤—Л—И–µ–ї –Є–Ј —Б—В—А–Њ—П —Б—В–∞—А—В–µ—А. –Т –і–∞–љ–љ–Њ–є —Б—В–∞—В—М–µ –Љ—Л —А–∞—Б—Б–Ї–∞–ґ–µ–Љ –≤–∞–Љ –Њ –њ—А–Њ–±–ї–µ–Љ–∞—Е —Б–≤—П–Ј–∞–љ–љ—Л—Е —Б –∞–≥—А–µ–≥–∞—В–Њ–Љ вАЬ—Б—В–∞—А—В–µ—АвАЭ –Є –Њ –µ–≥–Њ –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–µ –±–µ–Ј —Б–љ—П—В–Є—П —Б –і–≤–Є–≥–∞—В–µ–ї—П.

–Э–∞—З–љ–µ–ЉвА¶

–Т–Њ-–њ–µ—А–≤—Л—Е —Б–љ–∞—З–∞–ї–∞ —Б—В–∞—А—В–µ—А —В—А–µ–±—Г–µ—В—Б—П –љ–∞–є—В–Є, –Ї–∞–Ї –Њ–±—Л—З–љ–Њ —Б—В–∞—А—В–µ—А —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ –≤ –Љ–Њ—В–Њ—А–љ–Њ–Љ –Њ—В—Б–µ–Ї–µ –≤–∞—И–µ–≥–Њ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П. –Ф–Њ—Б—В—Г–њ –Ї –љ–µ–Љ—Г –љ–µ–Љ–љ–Њ–≥–Њ –Њ–≥—А–∞–љ–Є—З–µ–љ –љ–Њ —Б –і–ї–Є–љ–љ–Њ–є –Њ—В–≤–µ—А—В–Ї–Њ–є –і–Њ—В—П–љ—Г—В—М—Б—П –≤—Б–µ–≥–і–∞ –Љ–Њ–ґ–љ–Њ. –Я—А–Є —Н—В–Њ–Љ –ї–µ–Ј—В—М –њ–Њ–і –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М –љ–µ —В—А–µ–±—Г–µ—В—Б—П. –Х—Б–ї–Є –љ–∞—И–µ–ї—Б—П —Б—В–∞—А—В–µ—А —В–Њ —Б–Љ–Њ—В—А–Є–Љ –љ–∞ –љ–µ–≥–Њ –≤–љ–Є–Љ–∞—В–µ–ї—М–љ–Њ –Є –љ–∞–±–ї—О–і–∞–µ–Љ –Ї–∞–Ї –Ї –±–Њ–ї—М—И–Њ–Љ—Г –±–Њ–ї—В—Г –љ–∞ —Б—В–∞—А—В–µ—А–µ –Є–і–µ—В —В–Њ–ї—Б—В—Л–є –њ—А–Њ–≤–Њ–і –≤ –Њ–њ–ї–µ—В–Ї–µ –Њ—В –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А–љ–Њ–є –±–∞—В–∞—А–µ–Є. –≠—В–Њ –µ—Б—В—М –њ–Њ–ї–Њ–ґ–Є—В–µ–ї—М–љ–∞—П –Ї–ї–µ–Љ–Љ–∞ –≤—В—П–≥–Є–≤–∞—О—Й–µ–≥–Њ —А–µ–ї–µ. –Ъ –љ–µ–Љ—Г –љ—Г–ґ–љ–Њ –њ–Њ–і—Б–Њ–µ–і–Є–љ—П—В—Б—П –Ї—А–∞—Б–љ—Л–Љ –њ—А–Њ–≤–Њ–і–Њ–Љ —Б–≤–Њ–µ–≥–Њ –≤–Њ–ї—М—В–Љ–µ—В—А–∞. –І–µ—А–љ—Л–є –њ—А–Њ–≤–Њ–і –Љ—Г–ї—М—В–Є–Љ–µ—В—А–∞ —В—А–µ–±—Г–µ—В—Б—П –њ–Њ–і—Б–Њ–µ–і–Є–љ–Є—В—М –Ї –Љ–∞—Б—Б–µ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П (–Ї—Г–Ј–Њ–≤). –Ґ–µ–њ–µ—А—М –љ—Г–ґ–љ–Њ –њ–Њ–≤–µ—А–љ—Г—В—М –Ї–ї—О—З –Ј–∞–ґ–Є–≥–∞–љ–Є—П. –Я—А–Є —Н—В–Њ–Љ –љ–∞ —И–Ї–∞–ї–µ —Б—В—А–µ–ї–Ї–∞ –ї–Є–±–Њ –Є–љ–і–Є–Ї–∞—В–Њ—А–µ –і–Њ–ї–ґ–љ–∞ –њ–Њ–Ї–∞–Ј–∞—В—М 12 –Т, –∞ —Б–∞–Љ —Б—В–∞—А—В–µ—А вАФ –љ–∞—З–∞—В—М –Є–Ј–і–∞–≤–∞—В—М —Е–∞—А–∞–Ї—В–µ—А–љ—Л–µ —Й–µ–ї—З–Ї–Є. –Т —Б–ї—Г—З–∞–µ –њ–Њ–Ї–∞–Ј–∞ –љ–∞–њ—А—П–ґ–µ–љ–Є—П –Љ–µ–љ—М—И–µ —З–µ–Љ 12 –≤ —В–Њ –њ—А–Њ–±–ї–µ–Љ–∞ –ї–Є–±–Њ –≤ –Р–Ъ–С, –ї–Є–±–Њ –≤ –Ј–∞–Љ–Ї–µ (–≤—Л–Ї–ї—О—З–∞—В–µ–ї–µ) –Ј–∞–ґ–Є–≥–∞–љ–Є—П (–Ї–Њ–љ—В–∞–Ї—В–љ–Њ–є –≥—А—Г–њ–њ–µ). –°–∞–Љ—Л–є –њ–Њ–њ—Г–ї—П—А–љ—Л–є —Б–њ–Њ—Б–Њ–± –њ—А–Њ–≤–µ—А–Є—В—М —Б—В–∞—А—В–µ—А –љ–∞ —А–∞–±–Њ—В–Њ—Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М, –љ–µ —Б–љ–Є–Љ–∞—П —Б –Љ–∞—И–Є–љ—Л, –њ–Њ—В—А–µ–±—Г–µ—В –Њ—В–≤–µ—А—В–Ї–Є –њ–Њ–і–ї–Є–љ–љ–µ–µ, —Б —Е–Њ—А–Њ—И–Њ –њ—А–Њ—А–µ–Ј–Є–љ–µ–љ–љ–Њ–є —А—Г—З–Ї–Њ–є. –Ь–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–є —З–∞—Б—В—М—О –Њ—В–≤–µ—А—В–Ї–Є –љ—Г–ґ–љ–Њ –∞–Ї–Ї—Г—А–∞—В–љ–Њ –Ј–∞–Ї–Њ—А–Њ—В–Є—В—М –њ–Њ–ї–Њ–ґ–Є—В–µ–ї—М–љ—Г—О –Ї–ї–µ–Љ–Љ—Г —А–µ–ї–µ —Б –±–Њ–ї—В–Њ–Љ. –≠—В–Њ –њ–Њ–Ј–≤–Њ–ї–Є—В –њ–Њ–і–∞—В—М —В–Њ–Ї –љ–∞–њ—А—П–Љ—Г—О –Њ—В –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А–∞ –Ї —А–µ–ї–µ, –Љ–∞—И–Є–љ–∞ –Њ—В —Н—В–Њ–≥–Њ –Љ–Њ–ґ–µ—В –Ј–∞–≤–µ—Б—В–Є—Б—М. –Х—Б–ї–Є –њ–Њ–ї—Г—З–Є–ї–Њ—Б—М, —В–Њ —Н—В–Њ –Ј–љ–∞—З–Є—В, —З—В–Њ –љ–µ–Є—Б–њ—А–∞–≤–µ–љ –Є —В—А–µ–±—Г–µ—В –Ј–∞–Љ–µ–љ—Л –≤–∞—И –Ј–∞–Љ–Њ–Ї –Ј–∞–ґ–Є–≥–∞–љ–Є—П, –ї–Є–±–Њ –Є–Ј–љ–Њ—Б–Є–ї–Њ—Б—М –≤—В—П–≥–Є–≤–∞—О—Й–µ–µ —А–µ–ї–µ –љ–∞—И–µ–≥–Њ —Б—В–∞—А—В–µ—А–∞. –Х—Б–ї–Є –Њ–њ—Л—В—Л —Б –Њ—В–≤–µ—А—В–Ї–Њ–є –Њ–Ї–∞–Ј–∞–ї–Є—Б—М –±–µ–Ј—А–µ–Ј—Г–ї—М—В–∞—В–љ—Л–Љ–Є, –Є–ї–Є –ґ–µ –і–Њ—Б—В–∞—В—М –і–Њ –ґ–µ–ї–∞–љ–љ—Л—Е –Ї–ї–µ–Љ–Љ –љ–µ –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В—Б—П –≤–Њ–Ј–Љ–Њ–ґ–љ—Л–Љ, –њ—А–Є–і–µ—В—Б—П —Б–љ–Є–Љ–∞—В—М —Г–њ—А—П–Љ—Л–є —Б—В–∞—А—В–µ—А —Б –Љ–µ—Б—В–∞. –°–і–µ–ї–∞—В—М —Н—В–Њ –Љ–Њ–ґ–љ–Њ –Ї–∞–Ї —Б–љ–Є–Ј—Г, —В–∞–Ї –Є —Б–≤–µ—А—Е—Г (–Ј–∞–≤–Є—Б–Є—В –Њ—В –Њ—Б–Њ–±–µ–љ–љ–Њ—Б—В–µ–є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є —Г–Ј–ї–Њ–≤). –°–Ї–Њ—А–µ–µ –≤—Б–µ–≥–Њ, –њ—А–Є–і–µ—В—Б—П —З–∞—Б—В–Є—З–љ–Њ –і–µ–Љ–Њ–љ—В–Є—А–Њ–≤–∞—В—М —Б–Њ—Б–µ–і–љ–Є–µ —Н–ї–µ–Љ–µ–љ—В—Л. –Я–µ—А–µ–і —В–µ–Љ, –Ї–∞–Ї –њ—А–Њ–≤–µ—А–Є—В—М –≤—В—П–≥–Є–≤–∞—О—Й–µ–µ —А–µ–ї–µ —Б—В–∞—А—В–µ—А–∞, –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Њ—З–Є—Б—В–Є—В—М –Ї–Њ—А–њ—Г—Б –Њ—В –≥—А—П–Ј–Є –Є –≤—Л–і–µ—А–ґ–∞—В—М –µ–≥–Њ –≤ –Ї–Њ–Љ–љ–∞—В–љ–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ (–ґ–µ–ї–∞—В–µ–ї—М–љ–Њ). –Ы—Г—З—И–µ –Ј–∞–Ї—А–µ–њ–Є—В—М —Б—В–∞—А—В–µ—А –≤ —В–Є—Б–Ї–∞—Е. –Ч–∞—В–µ–Љ –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –њ—А–Њ–≤–Њ–і–Њ–≤ —Б ¬Ђ–Ї—А–Њ–Ї–Њ–і–Є–ї–∞–Љ–Є¬ї –љ–∞ –Ї–Њ–љ—Ж–∞—Е –љ—Г–ґ–љ–Њ –Ї–Њ—А–њ—Г—Б —Б–Њ–µ–і–Є–љ–Є—В—М —Б ¬Ђ–Љ–Є–љ—Г—Б–Њ–Љ¬ї –Р–Ъ–С, –∞ –≤—Л–≤–Њ–і —А–µ–ї–µ ¬Ђ50¬ї вАФ —Б ¬Ђ–њ–ї—О—Б–Њ–Љ¬ї. –Я—А–Є –≤–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є–Є —Й–µ–ї—З–Ї–∞ –Є –њ–Њ—П–≤–ї–µ–љ–Є–Є –і–≤–Є–ґ–µ–љ–Є—П —И–µ—Б—В–µ—А–љ–Є –≤ –Њ–Ї–Њ—И–Ї–µ –Љ–Њ–ґ–љ–Њ –Ї–Њ–љ—Б—В–∞—В–Є—А–Њ–≤–∞—В—М, —З—В–Њ —А–µ–ї–µ –Є—Б–њ—А–∞–≤–љ–Њ. –Т–њ—А–Њ—З–µ–Љ, –і–∞–ґ–µ –њ—А–Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ–Њ–Љ —А–µ–Ј—Г–ї—М—В–∞—В–µ –Љ–Њ–ґ–љ–Њ –Њ—В—Б–Њ–µ–і–Є–љ–Є—В—М —А–µ–ї–µ –Њ—В —Б—В–∞—А—В–µ—А–∞ –Є —А–∞–Ј–Њ–±—А–∞—В—М –µ–≥–Њ. –°–њ–µ—Ж–Є–∞–ї–Є—Б—В—Л –ґ–µ —А–µ–Ї–Њ–Љ–µ–љ–і—Г—О—В –≤ —В–∞–Ї–Њ–Љ —Б–ї—Г—З–∞–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М –Ј–∞–Љ–µ–љ—Г –і–∞–љ–љ–Њ–≥–Њ —Н–ї–µ–Љ–µ–љ—В–∞. –°—В–Њ–Є—В –Њ–љ, –Ї–∞–Ї –њ—А–∞–≤–Є–ї–Њ, –љ–µ–і–Њ—А–Њ–≥–Њ. –Э–Њ, –Њ—В–њ—А–∞–≤–ї—П—П—Б—М –≤ –Љ–∞–≥–∞–Ј–Є–љ, –љ—Г–ґ–љ–Њ –љ–µ –Ј–∞–±—Л—В—М –≤–Ј—П—В—М —Б —Б–Њ–±–Њ–є —Б—В–∞—А–Њ–µ —А–µ–ї–µ вАФ –і–ї—П —Б—А–∞–≤–љ–µ–љ–Є—П. –Ф–ї—П —Г–≤–µ—А–µ–љ–љ–Њ—Б—В–Є —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –њ—А–Њ–≤–µ—А–Є—В—М –Є –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ —Б–∞–Љ —Б—В–∞—А—В–µ—А. –Э–µ–Љ–љ–Њ–≥–Є–µ –Ј–љ–∞—О—В, –Ї–∞–Ї –њ—А–Њ–≤–µ—А–Є—В—М, —А–∞–±–Њ—В–∞–µ—В –ї–Є —Б—В–∞—А—В–µ—А –≤ –і–Њ–Љ–∞—И–љ–Є—Е —Г—Б–ї–Њ–≤–Є—П—Е –±–µ–Ј –≤—В—П–≥–Є–≤–∞—О—Й–µ–≥–Њ —А–µ–ї–µ. –°–љ—П–≤ —Н—В–Њ —Б–∞–Љ–Њ–µ —А–µ–ї–µ, –Љ–Њ–ґ–љ–Њ –Њ–±–љ–∞—А—Г–ґ–Є—В—М –Ї–ї–µ–Љ–Љ—Г –Є–ї–Є –њ—А–Њ–≤–Њ–і, –Є–і—Г—Й–Є–є –Є–Ј –Ї–Њ—А–њ—Г—Б–∞ —Б—В–∞—А—В–µ—А–∞. –Т–Њ—В –Ї –љ–µ–Љ—Г –Є –љ—Г–ґ–љ–Њ –њ—А–Є–ї–Њ–ґ–Є—В—М ¬Ђ–њ–ї—О—Б–Њ–≤—Л–є¬ї –њ—А–Њ–≤–Њ–і –Њ—В –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А–∞. ¬Ђ–Ь–Є–љ—Г—Б–Њ–≤—Л–є¬ї –ґ–µ –њ–Њ-–њ—А–µ–ґ–љ–µ–Љ—Г –љ–∞—Е–Њ–і–Є—В—Б—П –љ–∞ –Ї–Њ—А–њ—Г—Б–µ –њ—А–Є–±–Њ—А–∞. –Х—Б–ї–Є —И–µ—Б—В–µ—А–µ–љ–Ї–∞ –Ј–∞–ґ—Г–ґ–ґ–∞–ї–∞, —В–Њ –њ–Њ—А–∞ —Б–Љ–µ–ї–Њ –≤–Њ–Ј–ї–∞–≥–∞—В—М –≤—Б—О –≤–Є–љ—Г –љ–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ–µ –≤—В—П–≥–Є–≤–∞—О—Й–µ–µ —А–µ–ї–µ. –Ъ–Њ–≥–і–∞ –±–µ–љ–і–Є–Ї—Б —Б–ї–∞–±–Њ –Ї—А—Г—В–Є—В –Є–ї–Є –≤–Њ–Њ–±—Й–µ –љ–µ –і–≤–Є–≥–∞–µ—В—Б—П –њ—А–Є –Ј–∞—А—П–ґ–µ–љ–љ–Њ–є –±–∞—В–∞—А–µ–µ, –і–µ–ї–Њ —В–∞–Ї–ґ–µ –Љ–Њ–ґ–µ—В –±—Л—В—М –≤ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є —П–Ї–Њ—А—П. –Я–µ—А–µ–і —В–µ–Љ, –Ї–∞–Ї –њ—А–Њ–≤–µ—А–Є—В—М —П–Ї–Њ—А—М —Б—В–∞—А—В–µ—А–∞, –љ—Г–ґ–љ–Њ –µ–≥–Њ –≤—Л–љ—Г—В—М –Є–Ј –Ї–Њ—А–њ—Г—Б–∞.

–Ю—Б–љ–Њ–≤–љ—Л–µ –њ—А–Њ–±–ї–µ–Љ—Л, –≤–Њ–Ј–љ–Є–Ї–∞—О—Й–Є–µ —Б –і–∞–љ–љ—Л–Љ —Н–ї–µ–Љ–µ–љ—В–Њ–Љ, —Н—В–Њ –њ—А–Њ–±–Њ–є –Њ–±–Љ–Њ—В–Ї–Є –љ–∞ –Ї–Њ—А–њ—Г—Б, —А–∞—Б–њ–∞–є–Ї–∞ –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–љ—Л—Е –≤—Л–≤–Њ–і–Њ–≤ –Є –Љ–µ–ґ–≤–Є—В–Ї–Њ–≤–Њ–µ –Ј–∞–Љ—Л–Ї–∞–љ–Є–µ –Њ–±–Љ–Њ—В–Ї–Є. –Ч–∞–Ї–ї—О—З–∞–µ—В—Б—П –њ—А–Њ–≤–µ—А–Ї–∞ —П–Ї–Њ—А—П –≤ –Є–Ј–Љ–µ—А–µ–љ–Є–Є —В–µ—Б—В–µ—А–Њ–Љ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є—П –Љ–µ–ґ–і—Г –Ї–Њ—А–њ—Г—Б–Њ–Љ —А–Њ—В–Њ—А–∞ –Є –Њ–±–Љ–Њ—В–Ї–∞–Љ–Є. –Я–Њ–Ї–∞–Ј–∞—В–µ–ї—М –і–Њ–ї–ґ–µ–љ —А–Њ–≤–љ—П—В—М—Б—П –љ–µ—Б–Ї–Њ–ї—М–Ї–Є–Љ –Љ–Є–ї–ї–Є–Њ–љ–∞–Љ –Ю–Љ (–Љ–Ю–Љ). –Х—Б–ї–Є —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ –Є–Ј–Њ–ї—П—Ж–Є–Є –њ–Њ–Ї–∞–Ј—Л–≤–∞–µ—В –Њ—В 0 –і–Њ –њ–∞—А—Л –Ю–Љ–Њ–≤, —В–Њ —Б–Ї–Њ—А–µ–є –≤—Б–µ–≥–Њ –њ–Њ—В–µ—А—П–ї–Є —П–Ї–Њ—А—М. –Ы—Г—З—И–µ –њ—А–Њ–Є–Ј–≤–µ—Б—В–Є –Ј–∞–Љ–µ–љ—Г —П–Ї–Њ—А—П –Є–ї–Є —Г—Б—В—А–∞–љ–Є—В—М –њ—А–Є—З–Є–љ—Г –Ј–∞–Љ—Л–Ї–∞–љ–Є—П, –Ї–Њ–≥–і–∞ —Н—В–Њ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ. –Х—Б–ї–Є –і–∞–ґ–µ –±–µ–Ј –≤—В—П–≥–Є–≤–∞—О—Й–µ–≥–Њ —А–µ–ї–µ —Б—В–∞—А—В–µ—А –љ–µ —Е–Њ—З–µ—В –Ї—А—Г—В–Є—В—М—Б—П, –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–Њ–≤–µ—А–Є—В—М —Й–µ—В–Ї–Є –Є –Њ–±–Љ–Њ—В–Ї—Г. –Ф–ї—П —Н—В–Њ–≥–Њ –њ—А–Њ—Й–µ –≤—Б–µ–≥–Њ –≤–Ј—П—В—М 12-–≤–Њ–ї—М—В–Њ–≤—Г—О –ї–∞–Љ–њ–Њ—З–Ї—Г —Б –і–≤—Г–Љ—П –њ—А–Њ–≤–Њ–і–Ї–∞–Љ–Є, –Ї–Њ—В–Њ—А—Л–µ —Б–ї–µ–і—Г–µ—В –њ–Њ–і—Б–Њ–µ–і–Є–љ–Є—В—М –Ї —Й–µ—В–Ї–Њ–і–µ—А–ґ–∞—В–µ–ї—О –Є –Љ–∞—Б—Б–µ. –°—В–∞—А—В–µ—А –њ—А–Є —Н—В–Њ–Љ –і–Њ–ї–ґ–µ–љ –±—Л—В—М –њ–Њ–і–Ї–ї—О—З–µ–љ –Ї –Р–Ъ–С. –Т —Б–ї—Г—З–∞–µ –Ј–∞–≥–Њ—А–∞–љ–Є—П –ї–∞–Љ–њ–Њ—З–Ї–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Љ–µ–љ—П—В—М —Й–µ—В–Ї–Є вАФ –Њ–љ–Є —Г—В—А–∞—В–Є–ї–Є —Б–≤–Њ—О —Ж–µ–ї–Њ—Б—В–љ–Њ—Б—В—М. –Ф–∞–љ–љ—Л–Љ —Б–њ–Њ—Б–Њ–±–Њ–Љ —Б–ї–µ–і—Г–µ—В –њ—А–Њ–≤–µ—А–Є—В—М –Є –Њ–±–Љ–Њ—В–Ї—Г. –Ю–і–Є–љ –њ—А–Њ–≤–Њ–і —Б–Њ–µ–і–Є–љ—П–µ–Љ —Б –Ї–Њ—А–њ—Г—Б–Њ–Љ —Б—В–∞—А—В–µ—А–∞, –≤—В–Њ—А–Њ–є вАФ –Ї –≤—Л–≤–Њ–і—Г –Њ–±–Љ–Њ—В–Ї–Є. –Ь—Л –Љ–Њ–ґ–µ–Љ –љ–∞–±–ї—О–і–∞—В—М, —З—В–Њ —Б–∞–Љ —Б—В–∞—А—В–µ—А —А–∞–±–Њ—В–∞–µ—В –љ–Њ—А–Љ–∞–ї—М–љ–Њ, –љ–Њ –Љ–Њ—В–Њ—А –≤—Б–µ —А–∞–≤–љ–Њ –љ–µ –Ї—А—Г—В–Є—В—Б—П. –Э–∞ —Б–љ—П—В–Њ–Љ –њ—А–Є–±–Њ—А–µ —Н—В–Њ —А–µ–∞–ї—М–љ–Њ —Г–≤–Є–і–µ—В—М –њ–Њ –Њ—В—Б—Г—В—Б—В–≤–Є—О –і–≤–Є–ґ–µ–љ–Є—П –±–µ–љ–і–Є–Ї—Б–∞ –њ—А–Є –Ј–∞–Љ—Л–Ї–∞–љ–Є–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л—Е –Ї–ї–µ–Љ–Љ.

–Ъ–∞–Ї –њ—А–∞–≤–Є–ї–Њ —А–µ–Љ–Њ–љ—В —В–∞–Ї–Њ–≥–Њ —Б—В–∞—А—В–µ—А–∞ –љ–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М—Б—П. –Я—А–Є—З–Є–љ–∞–Љ–Є –±–µ–Ј–і–µ–є—Б—В–≤–Є—П –Љ–Њ–≥—Г—В —Б—В–∞—В—М –Њ—Б–ї–∞–±–µ–≤—И–Є–µ –њ—А—Г–ґ–Є–љ—Л, –Ј–∞—Б–Њ—Е—И–∞—П —Б–Љ–∞–Ј–Ї–∞, –њ—А–µ–і–µ–ї—М–љ—Л–є –Є–Ј–љ–Њ—Б —А–Њ–ї–Є–Ї–Њ–≤. –Ф–ї—П –њ–Њ—Е–Њ–і–∞ –Ј–∞ –њ–Њ–Ї—Г–њ–Ї–Њ–є –≤ –Љ–∞–≥–∞–Ј–Є–љ –ї–Є–±–Њ –ґ–µ–ї–∞—В–µ–ї—М–љ–Њ –≤–Ј—П—В—М —Б —Б–Њ–±–Њ–є —Б—В–∞—А—Л–є –±–µ–љ–і–Є–Ї—Б, —З—В–Њ–±—Л –љ–µ –Њ—И–Є–±–Є—В—М—Б—П. –Ш–љ–Њ–≥–і–∞ –±—Л–≤–∞–µ—В, —З—В–Њ –≤–Њ –≤—А–µ–Љ—П –њ—Г—Б–Ї–∞ —Б—В–∞—А—В–µ—А–∞ –ї–∞–Љ–њ–Њ—З–Ї–Є, –Ј–∞–њ–Є—В–∞–љ–љ—Л–µ –Њ—В –±–Њ—А—В–Њ–≤–Њ–є —Б–µ—В–Є, —В—Г—Б–Ї–љ–µ—О—В, –≤–Њ–ї—М—В—Л –њ–∞–і–∞—О—В –і–Њ 10-9,5 вАФ –љ–∞ –ї–Є—Ж–Њ –њ—А–Є–Ј–љ–∞–Ї–Є —В–Њ–≥–Њ, —З—В–Њ –Є–Љ–µ–µ—В –Љ–µ—Б—В–Њ –њ—А–Њ—Б–∞–і–Ї–∞ —В–Њ–Ї–∞ (–≤ –љ–∞—А–Њ–і–µ вАУ —Б—В–∞—А—В–µ—А –±–µ—А–µ—В –љ–∞ —Б–µ–±—П). –≠—В–Њ –≤–њ–Њ–ї–љ–µ —А–µ–∞–ї—М–љ–∞—П –Ї–∞—А—В–Є–љ–∞ –і–∞–ґ–µ –≤ —В–µ–њ–ї–Њ–µ –≤—А–µ–Љ—П –≥–Њ–і–∞, –Є –≥–Њ–≤–Њ—А–Є—В –Њ–љ–∞ –Њ —В–Њ–Љ —З—В–Њ —Б—В–∞—А—В–µ—А –љ–µ–Є—Б–њ—А–∞–≤–µ–љ. –С–Њ–ї—М—И–Є–љ—Б—В–≤–Њ –Є–Ј –љ–∞—Б –љ–µ –Ј–љ–∞—О—В –Ї–∞–Ї –њ—А–Њ–≤–µ—А–Є—В—М —Б—В–∞—А—В–µ—А, –µ—Б–ї–Є –Њ–љ –±–µ—А–µ—В –љ–∞ —Б–µ–±—П –Љ–љ–Њ–≥–Њ –њ—Г—Б–Ї–Њ–≤–Њ–≥–Њ —В–Њ–Ї–∞, –Є –≤ —З–µ–Љ –њ—А–Є—З–Є–љ–∞ —В–∞–Ї–Њ–≥–Њ –њ–Њ–≤–µ–і–µ–љ–Є—П.

–І–∞—Й–µ –≤—Б–µ–≥–Њ, –њ—А–Є—З–Є–љ–Њ–є —П–≤–ї—П–µ—В—Б—П –≤—Л—А–∞–±–Њ—В–Ї–∞ –≤—В—Г–ї–Њ–Ї, –Є–Ј-–Ј–∞ —З–µ–≥–Њ —П–Ї–Њ—А—М –љ–∞—З–Є–љ–∞–µ—В –Ї–∞—Б–∞—В—М—Б—П –њ—А–Є –≤—А–∞—Й–µ–љ–Є–Є —Б—В–∞—А—В–µ—А–∞. –≠—В–Њ –Њ–±—Л—З–љ–Њ –њ—А–Є–≤–Њ–і–Є—В –Ї –њ–µ—А–µ–≥—А–µ–≤—Г —Н–ї–µ–Љ–µ–љ—В–Њ–≤ –Є —А–∞–Ј—А—Г—И–µ–љ–Є—О –і–µ—В–∞–ї–µ–є. –Х—Б—В—М —А–Є—Б–Ї –≤–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є—П –Љ–µ–ґ–≤–Є—В–Ї–Њ–≤–Њ–≥–Њ –Ј–∞–Љ—Л–Ї–∞–љ–Є—П, –Ї–Њ—В–Њ—А–Њ–µ –≤—Л—П–≤–Є—В—М –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –ї–Є—И—М —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–Љ –њ—А–Є–±–Њ—А–Њ–Љ вАФ –Љ–µ–≥–Њ–Љ–Љ–µ—В—А–Њ–Љ. –Ч–∞–Љ–µ–љ–µ –њ–Њ–і–ї–µ–ґ–∞—В –≤—В—Г–ї–Ї–Є, —П–Ї–Њ—А—М –њ—А–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є –Љ–Њ–ґ–љ–Њ –Ј–∞–Љ–µ–љ–Є—В—М. –Х—Й–µ –Њ–і–љ–Њ–є –њ—А–Є—З–Є–љ–Њ–є –Ј–∞–µ–і–∞–љ–Є–є –Є–љ–Њ–≥–і–∞ —Б—В–∞–љ–Њ–≤–Є—В—Б—П –≤–љ—Г—В—А–µ–љ–љ–Є–є —А–µ–і—Г–Ї—В–Њ—А, —В—А–µ–±—Г—О—Й–Є–є —Б–Љ–∞–Ј–Ї–Є.

–У–µ–љ–µ—А–∞—В–Њ—А вАФ –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є

–У–µ–љ–µ—А–∞—В–Њ—А вАФ –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є (–њ—А–Њ–Ј–≤–Њ–љ–Ї–∞)

–Ю–±—Й–∞—П –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—П

–У–µ–љ–µ—А–∞—В–Њ—А —П–≤–ї—П–µ—В—Б—П –Њ—Б–љ–Њ–≤–љ—Л–Љ –Є—Б—В–Њ—З–љ–Є–Ї–Њ–Љ —В–Њ–Ї–∞ –≤ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –∞–≤—В–Њ. –Х–≥–Њ –љ–µ–Ї–Њ—А—А–µ–Ї—В–љ–∞—П —А–∞–±–Њ—В–∞ —Б–Ї–∞–Ј—Л–≤–∞–µ—В—Б—П –љ–∞ –Ј–∞—А—П–і–Ї–µ –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А–љ–Њ–є –±–∞—В–∞—А–µ–Є вАУ –і–∞–љ–љ—Л–є –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—М –њ–∞–і–∞–µ—В, —З—В–Њ –њ—А–Є–≤–Њ–і–Є—В –Ї –Њ–±–µ—Б—В–Њ—З–Є–≤–∞–љ–Є—О –≤—Б–µ—Е —Н–ї–µ–Ї—В—А–Њ–њ—А–Є–±–Њ—А–Њ–≤, –∞ –Ј–∞–≤–µ—А—И–∞–µ—В—Б—П –њ–Њ–ї–љ–Њ–є –Њ—Б—В–∞–љ–Њ–≤–Ї–Њ–є –Љ–∞—И–Є–љ—Л.

–Я—А–Њ—П–≤–ї–µ–љ–Є—П –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є

–Ю–њ—А–µ–і–µ–ї–Є—В—М –і–µ—Д–µ–Ї—В–љ—Л–є –≥–µ–љ–µ—А–∞—В–Њ—А –і–Њ–≤–Њ–ї—М–љ–Њ –њ—А–Њ—Б—В–Њ вАУ –Њ—В –љ–µ–≥–Њ –≤–Њ –≤—А–µ–Љ—П —А–∞–±–Њ—В—Л –љ–µ –і–Њ–ї–ґ–љ–Њ –Є—Б—Е–Њ–і–Є—В—М –њ–Њ—Б—В–Њ—А–Њ–љ–љ–Є—Е —И—Г–Љ–Њ–≤, —Б–≤–Є—Б—В–∞ –Є–ї–Є —Б—В—Г–Ї–∞. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –љ–µ–і–Њ—Б—В–∞—В–Њ—З–љ—Л–є —Г—А–Њ–≤–µ–љ—М –Ј–∞—А—П–і–∞ –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А–∞, –≤–Ї—Г–њ–µ —Б –љ–µ–≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М—О –Ј–∞–≤–µ—Б—В–Є ¬Ђ–ґ–µ–ї–µ–Ј–љ–Њ–≥–Њ –Ї–Њ–љ—П¬ї –њ–Њ—Б–ї–µ –Њ—Б—В–∞–љ–Њ–≤–Ї–Є, —В–∞–Ї–ґ–µ —Б–≤–Є–і–µ—В–µ–ї—М—Б—В–≤—Г—О—В –Њ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –≥–µ–љ–µ—А–∞—В–Њ—А–∞. –Р–ї—М—В–µ—А–љ–∞—В–Є–≤–∞ –ї–Є—И—М –Њ–і–љ–∞ вАУ –Њ—В—Б–ї—Г–ґ–Є–≤—И–∞—П —Б–≤–Њ–µ –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А–љ–∞—П –±–∞—В–∞—А–µ—П. –Ь–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–µ –і–µ—Д–µ–Ї—В—Л –Я—А–Є –њ–Њ—Б—В–Њ—П–љ–љ—Л—Е —И—Г–Љ–∞—Е (—Б–≤–Є—Б—В, —Б–Ї—А–µ–ґ–µ—В, –і—А–µ–±–µ–Ј–ґ–∞–љ–Є–µ –Є —В. –і.) –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Њ–±—А–∞—В–Є—В—М –≤–љ–Є–Љ–∞–љ–Є–µ –љ–∞ –њ–Њ–і—И–Є–њ–љ–Є–Ї–Є –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞ вАУ –Њ–љ–Є –Љ–Њ–≥—Г—В –±—Л—В—М –Є–Ј–љ–Њ—И–µ–љ–љ—Л–Љ–Є –ї–Є–±–Њ —Б–Ї–∞–Ј—Л–≤–∞–µ—В—Б—П –љ–µ–і–Њ—Б—В–∞—В–Њ–Ї —Б–Љ–∞–Ј–Ї–Є. –Ч–∞—З–∞—Б—В—Г—О –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–∞—П —Б–Љ–∞–Ј–Ї–∞ —Г—Б—В—А–∞–љ—П–µ—В –њ—А–Њ–±–ї–µ–Љ—Г, –љ–Њ –њ—А–Є —З—А–µ–Ј–Љ–µ—А–љ–Њ–Љ –Є–Ј–љ–Њ—Б–µ –њ–Њ–і—И–Є–њ–љ–Є–Ї–Є –њ—А–Є–і–µ—В—Б—П –Љ–µ–љ—П—В—М. –Ґ–∞–Ї–ґ–µ –њ—А–Є—З–Є–љ–Њ–є –Љ–Њ–ґ–µ—В —Б—В–∞—В—М –Ї–Њ–љ—В–∞–Ї—В —А–∞–Ј–љ—Л—Е –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ –≥–µ–љ–µ—А–∞—В–Њ—А–∞ –≤–Њ –≤—А–µ–Љ—П –µ–≥–Њ —А–∞–±–Њ—В—Л. –Ю–±—Л—З–љ–Њ —Н—В–Њ –њ—А–Њ—П–≤–ї—П–µ—В—Б—П –≤ –Љ–µ–ґ–≤–Є—В–Ї–Њ–≤—Л—Е –Ј–∞–Љ—Л–Ї–∞–љ–Є—П—Е –Њ–±–Љ–Њ—В–Њ–Ї —В—П–≥–Њ–≤–Њ–≥–Њ —А–µ–ї–µ –ї–Є–±–Њ —Б—В–∞—В–Њ—А–∞. –Э–µ –Є—Б–Ї–ї—О—З–µ–љ–Њ –љ–∞–ї–Є—З–Є–µ –њ–ї–Њ—Е–Є—Е –Ї–Њ–љ—В–∞–Ї—В–Њ–≤, –∞ –µ—Й–µ –Ј–∞–Љ—Л–Ї–∞–љ–Є–µ —Г–Ї–∞–Ј–∞–љ–љ—Л—Е –Њ–±–Љ–Њ—В–Њ–Ї –љ–∞ –Ї–Њ—А–њ—Г—Б. –Т–њ—А–Њ—З–µ–Љ, –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є —В–∞–Ї–Њ–≥–Њ —В–Є–њ–∞ –Љ–Њ–ґ–љ–Њ –ї–µ–≥–Ї–Њ –Њ–њ—А–µ–і–µ–ї–Є—В—М вАУ –і–ї—П —Н—В–Њ–≥–Њ –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –њ—А–Њ–Є–љ—Б–њ–µ–Ї—В–Є—А–Њ–≤–∞—В—М –≥–µ–љ–µ—А–∞—В–Њ—А –≤–Є–Ј—Г–∞–ї—М–љ–Њ. –Ю–і–љ–∞–Ї–Њ –њ–Њ–ї–Њ–Љ–Ї–∞ –Љ–Њ–ґ–µ—В –Є–Љ–µ—В—М –љ–µ —В–Њ–ї—М–Ї–Њ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–є —Е–∞—А–∞–Ї—В–µ—А.

–Ш–љ—Б–њ–µ–Ї—Ж–Є—П –љ–∞–њ—А—П–ґ–µ–љ–Є—П

–Ф–ї—П —Н—В–Њ–≥–Њ –њ—А–Њ–≤–µ—А—П–µ—В—Б—П –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—М –≤—Л—Е–Њ–і–љ–Њ–≥–Њ –љ–∞–њ—А—П–ґ–µ–љ–Є—П –≥–µ–љ–µ—А–∞—В–Њ—А–∞, –∞ –њ–Њ —А–µ–Ј—Г–ї—М—В–∞—В–∞–Љ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –њ–Њ–Є—Б–Ї –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є. –Ю–±—Л—З–љ–Њ –і–ї—П —Н—В–Њ–≥–Њ –њ–Њ–ї—М–Ј—Г—О—В—Б—П –Њ–і–љ–Є–Љ –Є–Ј —Б–ї–µ–і—Г—О—Й–Є—Е –њ—А–Є–±–Њ—А–Њ–≤: вАФ –≤–Њ–ї—М—В–Љ–µ—В—А вАУ —З–∞—Й–µ –≤—Б–µ–≥–Њ –≤ —Е–Њ–і –Є–і–µ—В –Є–Љ–µ–љ–љ–Њ –Њ–љ; вАФ –Њ–Љ–Љ–µ—В—А; вАФ –Љ—Г–ї—М—В–Є–Љ–µ—В—А. –Т–Њ –≤—А–µ–Љ—П –Ј–∞–њ—Г—Б–Ї–∞ —Б–Є–ї–Њ–≤–Њ–≥–Њ –∞–≥—А–µ–≥–∞—В–∞ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–Є –љ–∞ –њ—А–Є–±–Њ—А–µ –љ–µ –і–Њ–ї–ґ–љ—Л –њ—А–µ–≤—Л—И–∞—В—М 8 –Т. –Э—О–∞–љ—Б вАУ —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –≤–Њ–Ј–і—Г—Е–∞ –њ—А–Є —Н—В–Њ–Љ –і–Њ–ї–ґ–љ–∞ –±—Л—В—М –±–Њ–ї—М—И–µ 20 ¬∞–°. –Ф–∞–ї–µ–µ –љ—Г–ґ–љ–Њ –њ–ї–∞–≤–љ–Њ –љ–∞–ґ–Є–Љ–∞—В—М –љ–∞ –њ–µ–і–∞–ї—М –∞–Ї—Б–µ–ї–µ—А–∞—В–Њ—А–∞, –≤—Л–≤–Њ–і—П –і–≤–Є–≥–∞—В–µ–ї—М –љ–∞ –Њ—В–Љ–µ—В–Ї—Г –≤ 3 000 –Њ–±–Њ—А–Њ—В–Њ–≤. –Э–∞ —Н—В–Њ–Љ –Љ–Њ–Љ–µ–љ—В–µ —Б–ї–µ–і—Г–µ—В –µ—Й–µ –Њ–і–Є–љ –Ј–∞–Љ–µ—А, –Є, –µ–ґ–µ–ї–Є —Ж–Є—Д—А—Л –љ–∞ –њ—А–Є–±–Њ–µ –њ–Њ–Ї–∞–Ј—Л–≤–∞—О—В –Ј–љ–∞—З–µ–љ–Є–µ –Љ–µ–љ–µ–µ 12,5 –Т, —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –љ–∞—З–Є–љ–∞—В—М —А–µ–Љ–Њ–љ—В–љ—Л–µ —А–∞–±–Њ—В—Л.

–Ф–µ–Љ–Њ–љ—В–∞–ґ –≥–µ–љ–µ—А–∞—В–Њ—А–∞

–°–љ–∞—З–∞–ї–∞ –Њ—В—Б–Њ–µ–і–Є–љ—П–µ—В—Б—П –Ї–ї–µ–Љ–Љ–∞ —Б –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А–љ–Њ–є –±–∞—В–∞—А–µ–Є, –њ–Њ—Б–ї–µ —З–µ–≥–Њ —Б–ї–µ–і—Г–µ—В –Њ—В–Ї—А—Г—В–Є—В—М –Ї—А–Њ–љ—И—В–µ–є–љ —А–µ–≥—Г–ї—П—В–Њ—А–∞ –љ–∞–њ—А—П–ґ–µ–љ–Є—П, –≤–Њ–Њ—А—Г–ґ–Є–≤—И–Є—Б—М –і–ї—П —Н—В–Њ–≥–Њ –Њ—В–≤–µ—А—В–Ї–Њ–є. –°–љ–∞—З–∞–ї–∞ –њ–Њ—В—А–µ–±—Г–µ—В—Б—П –Њ—Б–Љ–Њ—В—А–µ—В—М –і–µ—В–∞–ї—М –≤–Є–Ј—Г–∞–ї—М–љ–Њ, –Њ—Б–Њ–±–Њ–µ –≤–љ–Є–Љ–∞–љ–Є–µ –Њ–±—А–∞—Й–∞—П –љ–∞ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–Є –Є–Ј–љ–Њ—Б–∞ –Ї–Њ–љ—В–∞–Ї—В–љ—Л—Е –Ї–Њ–ї–µ—Ж –Є —Й–µ—В–Њ–Ї. –Х—Б–ї–Є –Њ–љ–Є –њ–Њ–Ї—А—Л—В—Л —Б–ї–Њ–µ–Љ –љ–∞–≥–∞—А–∞, –µ–≥–Њ –љ—Г–ґ–љ–Њ —Г–і–∞–ї–Є—В—М –њ—Г—В–µ–Љ —И–ї–Є—Д–Њ–≤–Ї–Є. –Я—А–Є –Њ—В—Б—Г—В—Б—В–≤–Є–Є –љ–∞–≥–∞—А–∞ –њ—А–Є—З–Є–љ–∞, —Б–Ї–Њ—А–µ–µ –≤—Б–µ–≥–Њ, –≤ –њ–Њ–ї–Њ–Љ–Ї–µ —А–µ–≥—Г–ї—П—В–Њ—А–∞ –љ–∞–њ—А—П–ґ–µ–љ–Є—П. –Т–Њ–Њ–±—Й–µ –і–∞–љ–љ—Л–є –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –њ–µ—А–Є–Њ–і–Є—З–µ—Б–Ї–Є –Љ–µ–љ—П—В—М –љ–∞ –њ—А–Њ—В—П–ґ–µ–љ–Є–Є —А–µ—Б—Г—А—Б–∞ –≥–µ–љ–µ—А–∞—В–Њ—А–∞. –Ф–∞–ї–µ–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞—В—М –≤—Б–µ –Њ–±—А–∞—В–љ–Њ –Є –њ–Њ–і–Ї–ї—О—З–Є—В—М –Ї–ї–µ–Љ–Љ—Г –Ї –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А—Г.

–Я—А–Њ–≤–µ—А–Ї–∞

–Я–Њ—Б–ї–µ –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П —А–∞–±–Њ—В –љ—Г–ґ–љ–Њ —Б–љ–Њ–≤–∞ –њ—А–Њ–≤–µ—А–Є—В—М –љ–∞–њ—А—П–ґ–µ–љ–Є–µ –њ—Г—В–µ–Љ –њ–Њ–і–Ї–ї—О—З–µ–љ–Є—П –Ї –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А—Г –≤–Њ–ї—М—В–Љ–µ—В—А–∞. –Ф–≤–Є–≥–∞—В–µ–ї—М –≤–љ–Њ–≤—М –Ј–∞–њ—Г—Б–Ї–∞–µ—В—Б—П, –Љ–Њ—В–Њ—А –≤—Л–≤–Њ–і–Є—В—Б—П –љ–∞ –Њ—В–Љ–µ—В–Ї—Г –≤ 3 000 –Њ–±–Њ—А–Њ—В–Њ–≤ –Є –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –њ–Њ–≤—В–Њ—А–љ—Л–є –Ј–∞–Љ–µ—А. –Ш—Б–њ—А–∞–≤–љ–∞—П –і–µ—В–∞–ї—М –і–Њ–ї–ґ–љ–∞ –њ–Њ–Ї–∞–Ј—Л–≤–∞—В—М –љ–∞–њ—А—П–ґ–µ–љ–Є–µ –Њ—В 13,5 –і–Њ 14,5 –Т. –Ш–љ—Б–њ–µ–Ї—Ж–Є—П —Б—В–∞–±–Є–ї–Є–Ј–∞—Ж–Є–Є –љ–∞–њ—А—П–ґ–µ–љ–Є—П –Ф–ї—П –Њ—Б—Г—Й–µ—Б—В–≤–ї–µ–љ–Є—П —В–∞–Ї–Њ–≥–Њ –Љ–µ—В–Њ–і–∞ —Б—В–Њ–Є—В –≤–Ї–ї—О—З–Є—В—М —Д–∞—А—Л –≥–Њ–ї–Њ–≤–љ–Њ–є –Њ–њ—В–Є–Ї–Є, –њ–Њ—Б–ї–µ —З–µ–≥–Њ —Б–љ–Њ–≤–∞ –њ–Њ–і–Ї–ї—О—З–Є—В—М –≤–Њ–ї—М—В–Љ–µ—В—А –Є –њ—А–Њ–≤–µ—А–Є—В—М –љ–∞–њ—А—П–ґ–µ–љ–Є–µ. –Ю –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є —Б–≤–Є–і–µ—В–µ–ї—М—Б—В–≤—Г–µ—В –Њ—В–Ї–ї–Њ–љ–µ–љ–Є–µ –Њ—В –њ–Њ–ї—Г—З–µ–љ–љ—Л—Е —А–∞–љ–µ–µ —А–µ–Ј—Г–ї—М—В–∞—В–Њ–≤ –±–Њ–ї–µ–µ —З–µ–Љ –љ–∞ 0,4 –Т.

–Я—А–Њ–≤–µ—А–Ї–∞ —Ж–µ–њ–Є —Н–љ–µ—А–≥–Њ—Б–љ–∞–±–ґ–µ–љ–Є—П

–†–µ–≥—Г–ї—П—В–Њ—А –љ–∞–њ—А—П–ґ–µ–љ–Є—П

–Я—А–Њ–≤–µ—А–Ї–∞ —Н—В–Њ–≥–Њ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞ —В—А–µ–±—Г–µ—В –њ—А–Њ–≥—А–µ–≤–∞ —Б–Є–ї–Њ–≤–Њ–≥–Њ –∞–≥—А–µ–≥–∞—В–∞ –љ–∞ —Б—А–µ–і–љ–Є—Е –Њ–±–Њ—А–Њ—В–∞—Е, –љ–Њ —Б –Њ–±—П–Ј–∞—В–µ–ї—М–љ–Њ –≤–Ї–ї—О—З–µ–љ–љ—Л–Љ–Є —Д–∞—А–∞–Љ–Є –≥–Њ–ї–Њ–≤–љ–Њ–≥–Њ —Б–≤–µ—В–∞. –Ф–ї–Є—В–µ–ї—М–љ–Њ—Б—В—М –њ—А–Њ–≥—А–µ–≤–∞ –Ј–∞–љ–Є–Љ–∞–µ—В –њ–Њ—А—П–і–Ї–∞ —З–µ—В–≤–µ—А—В–Є —З–∞—Б–∞. –Ч–∞—В–µ–Љ –њ—А–Њ–≤–Њ–і—П—В—Б—П –Ј–∞–Љ–µ—А—Л –љ–∞ –≤—Л–≤–Њ–і–µ ¬Ђ30¬ї, –∞ —В–∞–Ї–ґ–µ –љ–∞ ¬Ђ–Љ–∞—Б—Б–µ¬ї. –Т—Б–µ —Н—В–Њ –і–µ–ї–∞–µ—В—Б—П –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –≤–Њ–ї—М—В–Љ–µ—В—А–∞. –Ф–Є–Њ–і–љ—Л–є –Љ–Њ—Б—В –Ф–Є–Њ–і–љ—Л–є –Љ–Њ—Б—В –њ—А–Њ–≤–µ—А—П–µ—В—Б—П —Б–ї–µ–і—Г—О—Й–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ вАУ –≤–Њ–ї—М—В–Љ–µ—В—А —Д–Є–Ї—Б–Є—А—Г–µ—В—Б—П –љ–∞ –Ј–∞–ґ–Є–Љ–µ –≥–µ–љ–µ—А–∞—В–Њ—А–∞, –∞ —В–∞–Ї–ґ–µ –љ–∞ ¬Ђ–Љ–∞—Б—Б–µ¬ї. –Х—Б–ї–Є –њ—А–Є–±–Њ—А —Д–Є–Ї—Б–Є—А—Г–µ—В –љ–∞–њ—А—П–ґ–µ–љ–Є–µ –±–Њ–ї–µ–µ 0,5 –Т, –љ–∞–ї–Є—Ж–Њ –і–µ—Д–µ–Ї—В –≤ –і–Є–Њ–і–љ–Њ–Љ –Љ–Њ—Б—В–µ. –Я–Њ—Б–ї–µ —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –њ—А–Њ–і–Є–∞–≥–љ–Њ—Б—В–Є—А–Њ–≤–∞—В—М –і–Є–Њ–і—Л –љ–∞ –њ—А–Њ–±–Њ–є, –і–ї—П —З–µ–≥–Њ –≤–Њ–ї—М—В–Љ–µ—В—А –њ–Њ–і–Ї–ї—О—З–∞–µ—В—Б—П –њ—А–Њ–≤–Њ–і—Г –≥–µ–љ–µ—А–∞—В–Њ—А–∞ (–Њ—В–Ї–ї—О—З–µ–љ–љ–Њ–Љ—Г) –Є –Ї–ї–µ–Љ–Љ–µ ¬Ђ30¬ї. –Ю –Ї–Њ—А—А–µ–Ї—В–љ–Њ–є —А–∞–±–Њ—В–µ –і–Є–Њ–і–Њ–≤ —Б–≤–Є–і–µ—В–µ–ї—М—Б—В–≤—Г–µ—В —А–µ–Ј—Г–ї—М—В–∞—В –Љ–µ–љ–µ–µ 5 –Љ–Р.

–°–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ –Є –Ј–∞–Љ—Л–Ї–∞–љ–Є–µ

–°–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ –≤ –Њ–±–Љ–Њ—В–Ї–µ –њ—А–Њ–≤–µ—А—П–µ—В—Б—П –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П –Љ—Г–ї—М—В–Є–Љ–µ—В—А–∞ –Є –Њ–Љ–Љ–µ—В—А–∞. –Ф–ї—П –љ–∞—З–∞–ї–∞ –і–µ–Љ–Њ–љ—В–Є—А—Г—О—В—Б—П —Й–µ—В–Ї–Њ–і–µ—А–ґ–∞—В–µ–ї—М –Є —А–µ–≥—Г–ї—П—В–Њ—А –љ–∞–њ—А—П–ґ–µ–љ–Є—П, –њ–Њ—Б–ї–µ —З–µ–≥–Њ –Ї–Њ–љ—В–∞–Ї—В–љ—Л–µ –Ї–Њ–ї—М—Ж–∞ —В—Й–∞—В–µ–ї—М–љ–Њ –Ј–∞—З–Є—Й–∞—О—В—Б—П, –∞ –Њ–±–Љ–Њ—В–Ї–∞ –Є–љ—Б–њ–µ–Ї—В–Є—А—Г–µ—В—Б—П –љ–∞ –њ—А–µ–і–Љ–µ—В —Ж–µ–ї–Њ—Б—В–љ–Њ—Б—В–Є. –Ч–∞—В–µ–Љ –љ–∞—З–Є–љ–∞–µ—В—Б—П –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –њ—А–Њ–≤–µ—А–Ї–∞, –њ–Њ–і—А–∞–Ј—Г–Љ–µ–≤–∞—О—Й–∞—П –њ—А–Є–Ї–ї–∞–і—Л–≤–∞–љ–Є–µ —Й—Г–њ–Њ–≤ –Њ–Љ–Љ–µ—В—А–∞ –Ї –Ї–Њ–ї—М—Ж–∞–Љ (–Ї–Њ–љ—В–∞–Ї—В–љ—Л–Љ). –†–µ–Ј—Г–ї—М—В–∞—В –і–Њ–ї–ґ–µ–љ —Г–Ї–ї–∞–і—Л–≤–∞—В—М—Б—П –і–Є–∞–њ–∞–Ј–Њ–љ –Њ—В 5 –і–Њ 10 –Ю–Љ. –Э–∞ —Д–Є–љ–Є—И–µ –Љ–Њ–ґ–љ–Њ –њ—А–Њ–≤–µ—А–Є—В—М –Љ—Г–ї—М—В–Є–Љ–µ—В—А–Њ–Љ –Ј–∞–Љ—Л–Ї–∞–љ–Є—П –љ–∞ –Љ–∞—Б—Б—Г. –Ф–ї—П —Н—В–Њ–≥–Њ –Њ–і–Є–љ —Й—Г–њ –њ–Њ–і—Б–Њ–µ–і–Є–љ—П–µ—В—Б—П –Ї –Ї–Њ–љ—В–∞–Ї—В–љ–Њ–Љ—Г –Ї–Њ–ї—М—Ж—Г, –∞ –≤—В–Њ—А–Њ–є –њ—А–Є–Ї–ї–∞–і—Л–≤–∞–µ—В—Б—П –Ї —Б—В–∞—В–Њ—А—Г –≥–µ–љ–µ—А–∞—В–Њ—А–∞. –Я—А–Є –Њ—В—Б—Г—В—Б—В–≤–Є–Є –Ј–∞–Љ—Л–Ї–∞–љ–Є—П –љ–∞ –Љ–∞—Б—Б—Г –љ–∞ —Н–Ї—А–∞–љ–µ –Љ—Г–ї—М—В–Є–Љ–µ—В—А–∞ –±—Г–і–µ—В –Њ—В–Њ–±—А–∞–ґ–∞—В—М—Б—П –±–µ—Б–Ї–Њ–љ–µ—З–љ–Њ –±–Њ–ї—М—И–Њ–µ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ.

–Ш—В–Њ–≥

–Я–Њ–і–Њ–±–љ—Л–µ –Љ–µ—В–Њ–і—Л –њ—А–Њ–≤–µ—А–Ї–Є —Е–Њ—А–Њ—И–Є —В–µ–Љ, —З—В–Њ –Њ–љ–Є –њ–Њ–Ј–≤–Њ–ї—П—О—В –≤—Л—П–≤–Є—В—М –Њ—Б–љ–Њ–≤–љ—Л–µ –њ—А–Є—З–Є–љ—Л –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –Є –љ–µ —В—А–µ–±—Г—О—В —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є. –Р –љ–∞–±–Њ—А –њ—А–Є–±–Њ—А–Њ–≤ –Є –Є–љ—Б—В—А—Г–Љ–µ–љ—В–Њ–≤ –љ—Г–ґ–µ–љ –Љ–Є–љ–Є–Љ–∞–ї—М–љ—Л–є. –Ґ–µ–Љ –љ–µ –Љ–µ–љ–µ–µ, –і–ї—П –±–Њ–ї–µ–µ —Б–µ—А—М–µ–Ј–љ–Њ–є –Є –≥–ї—Г–±–Њ–Ї–Њ–є –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є –љ–∞—Б—В–Њ—П—В–µ–ї—М–љ–Њ —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –Њ—В–њ—А–∞–≤–ї—П—В—М—Б—П –Ї –љ–∞–Љ –љ–∞ –°–Ґ–Ю.

–С–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–Љ вАФ –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–∞

–С–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–Љ вАФ –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–∞, –Њ–њ–Є—Б–∞–љ–Є–µ

–Т –љ–∞—Б—В–Њ—П—Й–µ–Љ –Є–Ј–і–∞–љ–Є–Є –Љ—Л —Е–Њ—В–µ–ї–Є –±—Л –њ–Њ–і—А–Њ–±–љ–µ–µ —А–∞—Б—Б–Ї–∞–Ј–∞—В—М –Њ –≤–∞–ґ–љ–µ–є—И–µ–Љ —Г–Ј–ї–µ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–Љ: –±–ї–Њ–Ї–µ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–Љ. –Ш—Б—В–Њ—А–Є—П –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–Љ –±–µ—А—С—В —Б–≤–Њ—С –љ–∞—З–∞–ї–Њ –≤ 1967 –≥–Њ–і—Г —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є—П —Б–Є—Б—В–µ–Љ—Л D-–і–ґ–µ—В—А–Њ–љ–Є–Ї. –°–Є—Б—В–µ–Љ–∞ —П–≤–Є–ї–∞—Б—М –њ–µ—А–≤—Л–Љ –Ї—А—Г–њ–љ–Њ—Б–µ—А–Є–є–љ—Л–Љ —Г—Б—В—А–Њ–є—Б—В–≤–Њ–Љ —Н–ї–µ–Ї—В—А–Њ–љ–љ–Њ–≥–Њ –≤–њ—А—Л—Б–Ї–Є–≤–∞–љ–Є—П. –С–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П —В–Њ–≥–Њ –≤—А–µ–Љ–µ–љ–Є –±—Л–ї —А–∞–Ј–Љ–µ—А–Њ–Љ —Б –Ї–Њ—А–Њ–±–Ї—Г –і–ї—П –Њ–±—Г–≤–Є. –Ю–љ —Б–Њ—Б—В–Њ—П–ї –њ—А–Є–Љ–µ—А–љ–Њ –Є–Ј 30 —В—А–∞–љ–Ј–Є—Б—В–Њ—А–Њ–≤ –Є 40 –і–Є–Њ–і–Њ–≤. –Я–Њ—Б–ї–µ –і–∞–ї—М–љ–µ–є—И–µ–≥–Њ —Б–Њ–≤–µ—А—И–µ–љ—Б—В–≤–Њ–≤–∞–љ–Є—П —Б–Є—Б—В–µ–Љ—Л –≤–њ—А—Л—Б–Ї–Є–≤–∞–љ–Є—П вАФ –њ–Њ—П–≤–ї–µ–љ–Є—П L-–і–ґ–µ—В—А–Њ–љ–Є–Ї –Є K-–і–ґ–µ—В—А–Њ–љ–Є–Ї вАФ –Є–Ј–Љ–µ–љ–Є–ї–Є—Б—М —В–∞–Ї–ґ–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П –Ї —Б–Є—Б—В–µ–Љ–µ —Г–њ—А–∞–≤–ї–µ–љ–Є—П. –°–Є—Б—В–µ–Љ–∞ –і–Њ–ї–ґ–љ–∞ –±—Л—В—М —А–∞—Б—Б—З–Є—В–∞–љ–∞ –љ–∞ –±–Њ–ї—М—И–µ–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –њ–Њ–ї—Г—З–∞–µ–Љ—Л—Е, –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ—Л—Е –Є –њ–µ—А–µ–і–∞–≤–∞–µ–Љ—Л—Е –і–∞–ї—М—И–µ –і–∞–љ–љ—Л—Е. –Ґ—А–µ–±–Њ–≤–∞–љ–Є—П –≤–Њ–Ј—А–∞—Б—В–∞–ї–Є, —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є –±–ї–Њ–Ї–Њ–≤ —Г–њ—А–∞–≤–ї–µ–љ–Є—П —В–∞–Ї–ґ–µ —Б—В–∞–љ–Њ–≤–Є–ї–Є—Б—М –≤—Л—И–µ.

–°–Њ–±—Б—В–≤–µ–љ–љ–Њ –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П вАФ –њ–µ—З–∞—В–љ–∞—П –њ–ї–∞—В–∞ —Б–Њ –≤—Б–µ–Љ–Є —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–Љ–Є –і–µ—В–∞–ї—П–Љ–Є вАФ —А–∞–Ј–Љ–µ—Й–∞–µ—В—Б—П –≤ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–Љ –Є–ї–Є –њ–ї–∞—Б—В–Љ–∞—Б—Б–Њ–≤–Њ–Љ –Ї–Њ—А–њ—Г—Б–µ. –Я–Њ–і–Ї–ї—О—З–µ–љ–Є–µ —Б–µ–љ—Б–Њ—А–љ—Л—Е –і–∞—В—З–Є–Ї–Њ–≤ –Є –Ј–∞–њ—Г—Б–Ї–∞—О—Й–Є—Е —Г—Б—В—А–Њ–є—Б—В–≤ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П —З–µ—А–µ–Ј –Љ–љ–Њ–≥–Њ—И—В—Л—А—М–Ї–Њ–≤—Л–є —И—В–µ–њ—Б–µ–ї—М–љ—Л–є —А–∞–Ј—К—С–Љ. –Ь–Њ—Й–љ—Л–µ –і–µ—В–∞–ї–Є –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ–≥–Њ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Ј–∞–њ—Г—Б–Ї–∞—О—Й–Є–Љ–Є —Г—Б—В—А–Њ–є—Б—В–≤–∞–Љ–Є –Ї—А–µ–њ—П—В—Б—П –≤ –Ї–Њ—А–њ—Г—Б–µ –љ–∞ –Њ—Е–ї–∞–ґ–і–∞—О—Й–Є—Е —А–∞–і–Є–∞—В–Њ—А–∞—Е, —З—В–Њ–±—Л –Њ—В–≤–Њ–і–Є—В—М –Њ–±—А–∞–Ј—Г—О—Й–µ–µ—Б—П —В–µ–њ–ї–Њ. –Я—А–Є —Б–Њ–Ј–і–∞–љ–Є–Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є —Г—Б—В—А–Њ–є—Б—В–≤–∞ –њ—А–Є–љ–Є–Љ–∞—О—В—Б—П –≤–Њ –≤–љ–Є–Љ–∞–љ–Є–µ —В–∞–Ї–ґ–µ –і—А—Г–≥–Є–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П. –Ю–љ–Є –Ї–∞—Б–∞—О—В—Б—П –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л, –≤–Њ–Ј–і–µ–є—Б—В–≤–Є—П –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е —Д–∞–Ї—В–Њ—А–Њ–≤ –Є –≤–ї–∞–ґ–љ–Њ—Б—В–Є. –Т–∞–ґ–љ–Њ–µ –Ј–љ–∞—З–µ–љ–Є–µ –Є–Љ–µ–µ—В —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В—М –Ї —Н–ї–µ–Ї—В—А–Њ–Љ–∞–≥–љ–Є—В–љ—Л–Љ –Є–Ј–ї—Г—З–µ–љ–Є—П–Љ –Є –Њ–≥—А–∞–љ–Є—З–µ–љ–Є–µ —Б–Њ–±—Б—В–≤–µ–љ–љ—Л—Е –њ–Њ–Љ–µ—Е –≤—Л—Б–Њ–Ї–Њ–є —З–∞—Б—В–Њ—В—Л. –С–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–Њ–ї–ґ–µ–љ –љ–∞–і—С–ґ–љ–Њ —А–∞–±–Њ—В–∞—В—М –≤ –і–Є–∞–њ–∞–Ј–Њ–љ–∞—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А –Њ—В -30 ¬∞–° –і–Њ +60 ¬∞–° –Є –Ї–Њ–ї–µ–±–∞–љ–Є—П—Е –љ–∞–њ—А—П–ґ–µ–љ–Є—П –≤ –њ—А–µ–і–µ–ї–∞—Е 6 вАФ 15 –≤–Њ–ї—М—В.

–Я—А–Є–љ—Ж–Є–њ —А–∞–±–Њ—В—Л

–С–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –њ–Є—В–∞–µ—В—Б—П –Њ—В –≤–љ—Г—В—А–µ–љ–љ–µ–≥–Њ —А–µ–≥—Г–ї—П—В–Њ—А–∞ –љ–∞–њ—А—П–ґ–µ–љ–Є—П –њ–Њ—Б—В–Њ—П–љ–љ—Л–Љ –љ–∞–њ—А—П–ґ–µ–љ–Є–µ–Љ 5 –≤–Њ–ї—М—В. –Т—Е–Њ–і–љ—Л–µ —Б–Є–≥–љ–∞–ї—Л —Б–µ–љ—Б–Њ—А–љ—Л—Е –і–∞—В—З–Є–Ї–Њ–≤ –њ–Њ—Б—В—Г–њ–∞—О—В –≤ –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤ —А–∞–Ј–ї–Є—З–љ–Њ–є —Д–Њ—А–Љ–µ. –Т—Б–ї–µ–і—Б—В–≤–Є–µ —Н—В–Њ–≥–Њ –Њ–љ–Є –њ—А–Њ—Е–Њ–і—П—В —З–µ—А–µ–Ј –њ—А–µ–і–Њ—Е—А–∞–љ–Є—В–µ–ї—М–љ—Л–µ —Г–Ј–ї—Л –Є, –µ—Б–ї–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ, —В–Њ —З–µ—А–µ–Ј —Г—Б–Є–ї–Є—В–µ–ї–Є –Є –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–Є —Б–Є–≥–љ–∞–ї–Њ–≤, –∞ –Ј–∞—В–µ–Љ –Њ–±—А–∞–±–∞—В—Л–≤–∞—О—В—Б—П –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –Љ–Є–Ї—А–Њ–њ—А–Њ—Ж–µ—Б—Б–Њ—А–Њ–Љ. –Р–љ–∞–ї–Њ–≥–Њ–≤—Л–µ —Б–Є–≥–љ–∞–ї—Л, –љ–∞–њ—А–Є–Љ–µ—А, –Њ—В –і–∞—В—З–Є–Ї–Њ–≤ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –і–≤–Є–≥–∞—В–µ–ї—П –Є —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –≤—Б–∞—Б—Л–≤–∞–µ–Љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞, –і–∞—В—З–Є–Ї–∞ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –њ–Њ—Б—В—Г–њ–∞—О—Й–µ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞, –љ–∞–њ—А—П–ґ–µ–љ–Є—П –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А–∞, –Ї–Є—Б–ї–Њ—А–Њ–і–љ–Њ–≥–Њ –і–∞—В—З–Є–Ї–∞ –Є —В.–і., –њ—А–µ–Њ–±—А–∞–Ј—Г—О—В—Б—П –≤–љ—Г—В—А–Є –Љ–Є–Ї—А–Њ–њ—А–Њ—Ж–µ—Б—Б–Њ—А–∞ –∞–љ–∞–ї–Њ–≥–Њ–≤–Њ-—Ж–Є—Д—А–Њ–≤—Л–Љ –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–µ–Љ A/D –≤ —Ж–Є—Д—А–Њ–≤—Л–µ –≤–µ–ї–Є—З–Є–љ—Л. –Ф–ї—П –Ј–∞—Й–Є—В—Л –Њ—В –њ–Њ–Љ–µ—Е —Б–Є–≥–љ–∞–ї—Л –Њ—В –Є–љ–і—Г–Ї—В–Є–≤–љ—Л—Е —Б–µ–љ—Б–Њ—А–љ—Л—Е –і–∞—В—З–Є–Ї–Њ–≤ (–љ–∞–њ—А–Є–Љ–µ—А, –Њ—В –Њ–њ—А–µ–і–µ–ї–Є—В–µ–ї—П —З–Є—Б–ї–∞ –Њ–±–Њ—А–Њ—В–Њ–≤ –Є –і–∞—В—З–Є–Ї–∞ –Њ–њ–Њ—А–љ–Њ–≥–Њ —Б–Є–≥–љ–∞–ї–∞) –њ–Њ–і–≤–µ—А–≥–∞—О—В—Б—П –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–µ —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–є —Б—Е–µ–Љ–Њ–є.

ROM/EPROM/RAM

–Ф–ї—П —В–Њ–≥–Њ, —З—В–Њ–±—Л –Љ–Є–Ї—А–Њ–њ—А–Њ—Ж–µ—Б—Б–Њ—А –Љ–Њ–≥ –Њ–±—А–∞–±–Њ—В–∞—В—М –њ–Њ—Б—В—Г–њ–∞—О—Й–Є–є —Б–Є–≥–љ–∞–ї, –µ–Љ—Г –љ–µ–Њ–±—Е–Њ–і–Є–Љ–∞ –њ—А–Њ–≥—А–∞–Љ–Љ–∞. –≠—В–∞ –њ—А–Њ–≥—А–∞–Љ–Љ–∞ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–∞ –љ–∞ –ґ—С—Б—В–Ї–Њ–Љ –љ–Њ—Б–Є—В–µ–ї–µ (ROM –Є–ї–Є EPROM). –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –љ–∞ –ґ—С—Б—В–Ї–Њ–Љ –љ–Њ—Б–Є—В–µ–ї–µ —Б–Њ–і–µ—А–ґ–∞—В—Б—П –≤—Б–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л–µ, –Њ—В–љ–Њ—Б—П—Й–Є–µ—Б—П —В–Њ–ї—М–Ї–Њ –Ї –і–≤–Є–≥–∞—В–µ–ї—О, –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ–љ–љ—Л–µ –Є –≥—А–∞—Д–Є—З–µ—Б–Ї–Є–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є, –Ї–Њ—В–Њ—А—Л–µ –љ—Г–ґ–љ—Л –і–ї—П —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–Љ. –Ф–ї—П —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ–є —А–∞–±–Њ—В—Л –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П, –Њ—В–љ–Њ—Б—П—Й–µ–≥–Њ—Б—П —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ –Ї –і–∞–љ–љ–Њ–є –Љ–Њ–і–µ–ї–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П –Є–ї–Є –і–≤–Є–≥–∞—В–µ–ї—П —В–Њ–є –Є–ї–Є –Є–љ–Њ–є –Љ–Њ–і–Є—Д–Є–Ї–∞—Ж–Є–Є, –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є –Є–ї–Є –∞–≤—В–Њ—А–µ–Љ–Њ–љ—В–љ–∞—П –Љ–∞—Б—В–µ—А—Б–Ї–∞—П –њ—А–Њ–Є–Ј–≤–Њ–і—П—В –≤–∞—А–Є–∞–љ—В–љ–Њ–µ –Ї–Њ–і–Є—А–Њ–≤–∞–љ–Є–µ. –Ю–љ–Њ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –≤ —В–Њ–Љ —Б–ї—Г—З–∞–µ, –µ—Б–ї–Є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Ј–∞–Љ–µ–љ–Є—В—М, –Є–ї–Є –ґ–µ –Ј–∞–Љ–µ–љ–µ –њ–Њ–і–ї–µ–ґ–∞—В –Њ—В–і–µ–ї—М–љ—Л–µ —Б–µ–љ—Б–Њ—А–љ—Л–µ –і–∞—В—З–Є–Ї–Є –Є–ї–Є –Ј–∞–њ—Г—Б–Ї–∞—О—Й–Є–µ —Г—Б—В—А–Њ–є—Б—В–≤–∞. –Ф–ї—П —Б–Њ–Ї—А–∞—Й–µ–љ–Є—П —З–Є—Б–ї–∞ —А–∞–Ј–ї–Є—З–љ—Л—Е –Љ–Њ–і–Є—Д–Є–Ї–∞—Ж–Є–є –±–ї–Њ–Ї–Њ–≤ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–Њ –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–≥–Њ –љ–∞ –љ–µ–Ї–Њ—В–Њ—А—Л—Е —В–Є–њ–∞—Е –±–ї–Њ–Ї–Њ–≤ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤—Б–µ –і–∞–љ–љ—Л–µ –Ј–∞–љ–Њ—Б—П—В—Б—П –љ–∞ EPROM —В–Њ–ї—М–Ї–Њ –≤ —Б–∞–Љ–Њ–Љ –Ї–Њ–љ—Ж–µ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–љ–Њ–≥–Њ —Ж–Є–Ї–ї–∞. –Э–∞—А—П–і—Г —Б ROM –Є–ї–Є EPROM –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —В–∞–Ї–ґ–µ —Г—Б—В—А–Њ–є—Б—В–≤–Њ –Ј–∞–њ–Є—Б–Є –Є —Б—З–Є—В—Л–≤–∞–љ–Є—П (RAM). –Х–≥–Њ –Ј–∞–і–∞—З–µ–є —П–≤–ї—П–µ—В—Б—П —Б–Њ—Е—А–∞–љ–µ–љ–Є–µ —А–∞—Б—З—С—В–љ—Л—Е –≤–µ–ї–Є—З–Є–љ, –љ–∞—Б—В—А–Њ–µ—З–љ—Л—Е –≤–µ–ї–Є—З–Є–љ –Є –≤–Њ–Ј–Љ–Њ–ґ–љ—Л—Е –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є, –≤–Њ–Ј–љ–Є–Ї–∞—О—Й–Є—Е –≤ —Б–Є—Б—В–µ–Љ–µ, —З—В–Њ–±—Л –њ–Њ–Ј–і–љ–µ–µ —Н—В—Г –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—О –Љ–Њ–ґ–љ–Њ –±—Л–ї–Њ –њ–Њ–ї—Г—З–Є—В—М —Б –њ–Њ–Љ–Њ—Й—М—О –њ—А–Є–±–Њ—А–∞ –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є. –Ф–ї—П —Н—В–Њ–≥–Њ –љ–∞–Ї–Њ–њ–Є—В–µ–ї—П RAM –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Є–Љ–µ—В—М –љ–µ–њ—А–µ—А—Л–≤–љ–Њ–µ –њ–Є—В–∞–љ–Є–µ. –Х—Б–ї–Є –њ–Њ–і–∞—З–∞ –љ–∞–њ—А—П–ґ–µ–љ–Є—П –њ–Є—В–∞–љ–Є—П –њ—А–µ–Ї—А–∞—В–Є—В—Б—П, –љ–∞–њ—А–Є–Љ–µ—А, –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –Њ—В–Ї–ї—О—З–µ–љ–Є—П –Ї–ї–µ–Љ–Љ –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А–∞, —В–Њ —Б–Њ—Е—А–∞–љ—С–љ–љ—Л–µ –і–∞–љ–љ—Л–µ –±—Г–і—Г—В –њ–Њ—В–µ—А—П–љ—Л. –Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –≤—Б–µ –љ–∞—Б—В—А–Њ–µ—З–љ—Л–µ –і–∞–љ–љ—Л–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Њ–њ—А–µ–і–µ–ї—П—В—М –Ј–∞–љ–Њ–≤–Њ. –Ф–ї—П –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П —Г—В—А–∞—В—Л –Є–Ј–Љ–µ–љ—П–µ–Љ—Л—Е –і–∞–љ–љ—Л—Е –≤ –љ–µ–Ї–Њ—В–Њ—А—Л—Е —В–Є–њ–∞—Е –±–ї–Њ–Ї–Њ–≤ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Њ–љ–Є —Б–Њ—Е—А–∞–љ—П—О—В—Б—П –љ–µ –љ–∞ RAM, –∞ –љ–∞ EPROM. –Т—Л–і–∞—З–∞ —Б–Є–≥–љ–∞–ї–∞ –љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є–µ —А–µ–≥—Г–ї–Є—А—Г—О—Й–Є–Љ –Њ—А–≥–∞–љ–Њ–Љ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –љ–∞ –Њ–Ї–Њ–љ–µ—З–љ–Њ–є —Б—В—Г–њ–µ–љ–Є. –Ю–Ї–Њ–љ–µ—З–љ—Л–µ —Б—В—Г–њ–µ–љ–Є —А–∞—Б–њ–Њ–ї–∞–≥–∞—О—В –і–Њ—Б—В–∞—В–Њ—З–љ–Њ–є –Љ–Њ—Й–љ–Њ—Б—В—М—О –і–ї—П –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ–≥–Њ –њ–Њ–і–Ї–ї—О—З–µ–љ–Є—П –Њ—В–і–µ–ї—М–љ—Л—Е —А–µ–≥—Г–ї–Є—А—Г—О—Й–Є—Е –Њ—А–≥–∞–љ–Њ–≤ –Є —Г–њ—А–∞–≤–ї—П—О—В—Б—П –Љ–Є–Ї—А–Њ–њ—А–Њ—Ж–µ—Б—Б–Њ—А–Њ–Љ. –≠—В–Є –Њ–Ї–Њ–љ–µ—З–љ—Л–µ —Б—В—Г–њ–µ–љ–Є –Є–Љ–µ—О—В –љ–∞–і—С–ґ–љ—Г—О –Ј–∞—Й–Є—В—Г, —З—В–Њ–±—Л –њ—А–Є –Ї–Њ—А–Њ—В–Ї–Њ–Љ –Ј–∞–Љ—Л–Ї–∞–љ–Є–Є –љ–∞ –Љ–∞—Б—Б—Г –Є–ї–Є –љ–∞ –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А, –∞ —В–∞–Ї–ґ–µ –≤ —Б–ї—Г—З–∞–µ —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Њ–є –њ–µ—А–µ–≥—А—Г–Ј–Ї–Є –Њ–љ–Є –љ–µ –±—Л–ї–Є –њ–Њ–≤—А–µ–ґ–і–µ–љ—Л. –С–ї–∞–≥–Њ–і–∞—А—П –љ–∞–ї–Є—З–Є—О —Б–Њ–±—Б—В–≤–µ–љ–љ–Њ–є —Б–Є—Б—В–µ–Љ—Л –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є –≤–Њ–Ј–љ–Є–Ї–∞—О—Й–Є–µ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є —А–∞—Б–њ–Њ–Ј–љ–∞—О—В—Б—П –љ–µ–Ї–Њ—В–Њ—А—Л–Љ–Є –Њ–Ї–Њ–љ–µ—З–љ—Л–Љ–Є —Б—В—Г–њ–µ–љ—П–Љ–Є, –Є –≤ —Б–ї—Г—З–∞–µ –∞–≤–∞—А–Є–є–љ–Њ–є —Б–Є—В—Г–∞—Ж–Є–Є –≤—Л—Е–Њ–і –Њ—В–Ї–ї—О—З–∞–µ—В—Б—П. –°–≤–µ–і–µ–љ–Є—П –Њ–± —Н—В–Њ–є –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є —Б–Њ—Е—А–∞–љ—П—О—В—Б—П –≤ –љ–∞–Ї–Њ–њ–Є—В–µ–ї–µ RAM –Є –Ј–∞—В–µ–Љ –Љ–Њ–≥—Г—В –±—Л—В—М —Б—З–Є—В–∞–љ—Л –≤ –∞–≤—В–Њ—А–µ–Љ–Њ–љ—В–љ–Њ–є –Љ–∞—Б—В–µ—А—Б–Ї–Њ–є –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –њ—А–Є–±–Њ—А–∞ –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є. –Т –љ–µ–Ї–Њ—В–Њ—А—Л—Е –њ—А–Є–±–Њ—А–∞—Е, —З—В–Њ–±—Л –Њ–±–µ—Б–њ–µ—З–Є—В—М –њ–Њ–ї–љ–Њ–µ –Ј–∞–≤–µ—А—И–µ–љ–Є–µ –њ—А–Њ–≥—А–∞–Љ–Љ—Л, –њ–Њ—Б–ї–µ –≤—Л–Ї–ї—О—З–µ–љ–Є—П –Ј–∞–ґ–Є–≥–∞–љ–Є—П —Г–Ј–µ–ї –Ј–∞–і–µ—А–ґ–Ї–Є –≥–ї–∞–≤–љ–Њ–≥–Њ —А–µ–ї–µ —Б—А–∞–±–∞—В—Л–≤–∞–µ—В —Б –Ј–∞–њ–∞–Ј–і—Л–≤–∞–љ–Є–µ–Љ, –Є —В–µ–Љ —Б–∞–Љ—Л–Љ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –њ–Њ–ї–љ–Њ–µ –Ј–∞–≤–µ—А—И–µ–љ–Є–µ –њ—А–Њ–≥—А–∞–Љ–Љ—Л. –Ю—Б–љ–Њ–≤–љ–Њ–µ –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ–Є–µ –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–Љ —Б–Њ—Б—В–Њ–Є—В –≤ —В–Њ–Љ, —З—В–Њ–±—Л —Б–Њ–≥–ї–∞—Б–Њ–≤–∞—В—М –≥–Њ—В–Њ–≤–љ–Њ—Б—В—М —А–∞–±–Њ—З–µ–є —Б–Љ–µ—Б–Є –Є –Љ–Њ–Љ–µ–љ—В –Ј–∞–ґ–Є–≥–∞–љ–Є—П —Б —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–Љ —Б–Њ—Б—В–Њ—П–љ–Є–µ–Љ –љ–∞–≥—А—Г–Ј–Ї–Є –љ–∞ –і–≤–Є–≥–∞—В–µ–ї—М. –≠—В–Њ–є –Ј–∞–і–∞—З–µ —Б–ї—Г–ґ–∞—В —Г–њ—А–∞–≤–ї–µ–љ–Є–µ —Г–≥–ї–Њ–Љ –њ–Њ–≤–Њ—А–Њ—В–∞ –і–∞—В—З–Є–Ї–∞, —Г—Б—В–∞–љ–Њ–≤–Ї–∞ –Ј–∞–ґ–Є–≥–∞–љ–Є—П, –≤–њ—А—Л—Б–Ї–Є–≤–∞–љ–Є–µ —В–Њ–њ–ї–Є–≤–∞, —А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–Є–µ –і–µ—В–Њ–љ–∞—Ж–Є–Њ–љ–љ–Њ–≥–Њ —Б–≥–Њ—А–∞–љ–Є—П, —А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–Є–µ –њ–Њ–і–∞—З–Є –Ї–Є—Б–ї–Њ—А–Њ–і–∞, —А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–Є–µ –њ–Њ–ї–µ–Ј–љ¬≠–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є, —А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–Є–µ —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞ –Є —А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–Є–µ –Њ—В–≤–Њ–і–∞ –≤—Л—Е–ї–Њ–њ–љ—Л—Е –≥–∞–Ј–Њ–≤. –Т –±–Њ–ї–µ–µ –љ–Њ–≤—Л—Е —Б–Є—Б—В–µ–Љ–∞—Е –Ї —Н—В–Є–Љ –Ј–∞–і–∞—З–∞–Љ –і–Њ–±–∞–≤–ї—П—О—В—Б—П —В–∞–Ї–ґ–µ –Ї–Њ–љ—В—А–Њ–ї—М–љ—Л–µ –Є —Б–µ—А–≤–Є—Б–љ—Л–µ —Д—Г–љ–Ї—Ж–Є–Є, –Ї–Њ—В–Њ—А—Л–µ –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ—Л –і–ї—П –Ї–Њ–љ—В—А–Њ–ї—П –љ–∞–і –≤—Б–µ–є —Б–Є—Б—В–µ–Љ–Њ–є –Є —А–∞—Б–њ–Њ–Ј–љ–∞–≤–∞–љ–Є—П –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є, –∞ —В–∞–Ї–ґ–µ —Б–Њ—Е—А–∞–љ–µ–љ–Є—П —Б–≤–µ–і–µ–љ–Є–є –Њ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В—П—Е –≤ –±–∞–љ–Ї–µ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П —Б–Њ–≥–ї–∞—Б–Њ–≤–∞–љ–Є—П –њ—А–Њ–Љ–µ–ґ—Г—В–Ї–Њ–≤ –Љ–µ–ґ–і—Г –њ–µ—А–Є–Њ–і–∞–Љ–Є —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–≥–Њ –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є—П. –£–њ—А–∞–≤–ї—П—О—Й–Є–µ —Г—Б—В—А–Њ–є—Б—В–≤–∞, –Ї–Њ—В–Њ—А—Л–µ —Б–≤—П–Ј–∞–љ—Л –≤ —Б–Є—Б—В–µ–Љ—Г CAN-–±—Г—Б, –њ—А–µ–і–Њ—Б—В–∞–≤–ї—П—О—В –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Г—О –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—О –і–ї—П –і—А—Г–≥–Є—Е —Г–њ—А–∞–≤–ї—П—О—Й–Є—Е —Г—Б—В—А–Њ–є—Б—В–≤ (–љ–∞–њ—А–Є–Љ–µ—А, –і–ї—П —Г—Б—В—А–Њ–є—Б—В–≤, —Г–њ—А–∞–≤–ї—П—О—Й–Є—Е –њ—А–Є–≤–Њ–і–Њ–Љ –Є ESP). –Ф–ї—П —А–∞—Б–њ–Њ–Ј–љ–∞–≤–∞–љ–Є—П –љ—Г–ґ–љ—Л—Е –≤—Л—Е–Њ–і–љ—Л—Е —Б–Є–≥–љ–∞–ї–Њ–≤ –≤—Б—П –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—П, –Ї–Њ—В–Њ—А–∞—П –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П —Б–µ–љ—Б–Њ—А–љ—Л–Љ–Є –і–∞—В—З–Є–Ї–∞–Љ–Є, —Б—А–∞–≤–љ–Є–≤–∞–µ—В—Б—П —Б –Ј–∞–њ–Є—Б–∞–љ–љ—Л–Љ–Є –Ї–Њ–љ—В—А–Њ–ї—М–љ—Л–Љ–Є –њ–∞—А–∞–Љ–µ—В—А–∞–Љ–Є, —А–∞—Б—Б—З–Є—В—Л–≤–∞–µ—В—Б—П –Є –њ–µ—А–µ–і–∞—С—В—Б—П –љ–∞ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–µ —А–µ–≥—Г–ї–Є—А—Г—О—Й–Є–µ –Є –Є—Б–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–µ –Њ—А–≥–∞–љ—Л.

–Ф–Є–∞–≥–љ–Њ—Б—В–Є–Ї–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є

–Т–Њ–Ј–љ–Є–Ї–∞—О—Й–Є–µ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –Љ–Њ–≥—Г—В –Є–Љ–µ—В—М —А–∞–Ј–ї–Є—З–љ—Л–µ –њ—А–Є—З–Є–љ—Л. –Т–њ–Њ–ї–љ–µ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ, —З—В–Њ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В—М –≤—Л–Ј–≤–∞–љ–∞ –Њ—И–Є–±–Њ—З–љ—Л–Љ –≤—Е–Њ–і–љ—Л–Љ —Б–Є–≥–љ–∞–ї–Њ–Љ, –Њ—И–Є–±–Њ—З–љ—Л–Љ –≤—Л—Е–Њ–і–љ—Л–Љ —Б–Є–≥–љ–∞–ї–Њ–Љ –Є–ї–Є –љ–µ–њ—А–∞–≤–Є–ї—М–љ—Л–Љ –Є—Б–њ–Њ–ї–љ–µ–љ–Є–µ–Љ —Б–Є–≥–љ–∞–ї–∞. –Х—Б–ї–Є –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В—М –≤—Л–Ј–≤–∞–љ–∞ –Њ—И–Є–±–Њ—З–љ—Л–Љ –≤—Е–Њ–і–љ—Л–Љ —Б–Є–≥–љ–∞–ї–Њ–Љ, —В–Њ –њ—А–Є—З–Є–љ–Њ–є —Н—В–Њ–≥–Њ –Љ–Њ–ґ–µ—В –±—Л—В—М —Б–µ–љ—Б–Њ—А–љ—Л–є –і–∞—В—З–Є–Ї –Є–ї–Є —Б–≤—П–Ј–∞–љ–љ—Л–µ —Б –љ–Є–Љ –њ—А–Њ–≤–Њ–і–љ–Є–Ї–Є. –Х—Б–ї–Є –≤—Л—Е–Њ–і–љ–Њ–є —Б–Є–≥–љ–∞–ї –љ–µ–њ—А–∞–≤–Є–ї—М–љ–Њ –Є—Б–њ–Њ–ї–љ—П–µ—В—Б—П, —В–Њ –њ—А–Є—З–Є–љ–∞ —Н—В–Њ–≥–Њ –Ї—А–Њ–µ—В—Б—П –≤ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –Є—Б–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–≥–Њ –Њ—А–≥–∞–љ–∞ –Є–ї–Є –≤ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –њ–Њ–і–≤–Њ–і—П—Й–µ–≥–Њ –њ—А–Њ–≤–Њ–і–љ–Є–Ї–∞. –Х—Б–ї–Є —Б –≤—Е–Њ–і–љ—Л–Љ —Б–Є–≥–љ–∞–ї–Њ–Љ –≤—Б—С –≤ –њ–Њ—А—П–і–Ї–µ, –љ–Њ –Њ—И–Є–±–Њ—З–љ—Л–є —Б–Є–≥–љ–∞–ї –њ–Њ—Б—В—Г–њ–∞–µ—В –Є–Ј —Г–њ—А–∞–≤–ї—П—О—Й–µ–≥–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞, —В–Њ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —А–∞—Б—Б–Љ–∞—В—А–Є–≤–∞—В—М –≤ –Ї–∞—З–µ—Б—В–≤–µ –њ—А–Є—З–Є–љ—Л –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В—М —Б–∞–Љ–Њ–≥–Њ –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П. –Т–Њ –Љ–љ–Њ–≥–Є—Е —Б–ї—Г—З–∞—П—Е –Њ–њ—А–µ–і–µ–ї–µ–љ–Є–µ –≤–Њ–Ј–љ–Є–Ї—И–µ–є –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В—Б—П –і–Њ–≤–Њ–ї—М–љ–Њ —В—А—Г–і–љ—Л–Љ –і–µ–ї–Њ–Љ. –Т –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е, –Є–Љ–µ—О—Й–Є—Е —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–є —А–∞–Ј—К—С–Љ –і–ї—П –њ–Њ–і–Ї–ї—О—З–µ–љ–Є—П –і–Є–∞–≥–љ–Њ—Б—В–Є—З–µ—Б–Ї–Њ–≥–Њ –њ—А–Є–±–Њ—А–∞, –Љ–Њ–ґ–љ–Њ —Б –µ–≥–Њ –њ–Њ–Љ–Њ—Й—М—О –≤—Л–Ј–≤–∞—В—М –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—О –Є–Ј –±–∞–љ–Ї–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є. –Х—Б–ї–Є –љ—Г–ґ–љ–Њ–≥–Њ –њ—А–Є–±–Њ—А–∞ –≤ —А–∞—Б–њ–Њ—А—П–ґ–µ–љ–Є–Є –љ–µ—В, —В–Њ –Љ–Њ–ґ–љ–Њ –≤–Њ—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М—Б—П –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—П–Љ–Є, –њ—А–µ–і–Њ—Б—В–∞–≤–ї—П–µ–Љ—Л–Љ–Є —А–∞–Ј–ї–Є—З–љ—Л–Љ–Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—П–Љ–Є, —З—В–Њ–±—Л –Њ–Ј–љ–∞–Ї–Њ–Љ–Є—В—М—Б—П —Б –Є–љ—Д–Њ—А–Љ–∞—Ж–Є–µ–є –±–∞–љ–Ї–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є —Б –њ–Њ–Љ–Њ—Й—М—О –Ї–Њ–і–∞ –і–Њ—Б—В—Г–њ–∞. –Я—А–Є —Н—В–Њ–Љ –±–µ–Ј—Г—Б–ї–Њ–≤–љ–Њ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —А—Г–Ї–Њ–≤–Њ–і—Б—В–≤–Њ–≤–∞—В—М—Б—П –і–∞–љ–љ—Л–Љ–Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—П, –Ї–Њ—В–Њ—А—Л–µ –њ—А–µ–і–ї–∞–≥–∞—О—В —Б–∞–Љ—Л–µ —А–∞–Ј–ї–Є—З–љ—Л–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–Є –њ—А–Є–±–Њ—А–Њ–≤ –і–ї—П —В–µ—Б—В–Є—А–Њ–≤–∞–љ–Є—П. –Х—Б–ї–Є –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—П –Њ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –њ–Њ–ї—Г—З–µ–љ–∞ –Є–Ј –±–∞–љ–Ї–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є, —В–Њ –њ—А–Є –Њ–њ—А–µ–і–µ–ї—С–љ–љ—Л—Е –Њ–±—Б—В–Њ—П—В–µ–ї—М—Б—В–≤–∞—Е –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–µ–і–њ—А–Є–љ—П—В—М –і–µ–є—Б—В–≤–Є—П –њ–Њ –і–∞–ї—М–љ–µ–є—И–µ–є –њ—А–Њ–≤–µ—А–Ї–µ, —З—В–Њ–±—Л —Г–±–µ–і–Є—В—М—Б—П –≤ —В–Њ–Љ, —З—В–Њ —А–µ—З—М –љ–µ –Є–і—С—В –Њ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ–є –і–µ—В–∞–ї–Є –Є–ї–Є –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є–Є —Б–Њ–µ–і–Є–љ–Є—В–µ–ї—М–љ–Њ–≥–Њ –Ї–∞–±–µ–ї—П –Є–ї–Є —И—В–µ–њ—Б–µ–ї—М–љ–Њ–≥–Њ —А–∞–Ј—К—С–Љ–∞. –Э–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Њ–±—А–∞—Й–∞—В—М –≤–љ–Є–Љ–∞–љ–Є–µ –љ–∞ —В–Њ, —З—В–Њ –Ј–∞—А–µ–≥–Є—Б—В—А–Є—А–Њ–≤–∞–љ–љ–∞—П –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В—М –љ–µ –Њ–±—П–Ј–∞—В–µ–ї—М–љ–Њ –і–Њ–ї–ґ–љ–∞ –±—Л—В—М –≤—Л–Ј–≤–∞–љ–∞ –њ–Њ–Ї–∞–Ј–∞–љ–љ—Л–Љ –≤ –±–∞–љ–Ї–µ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є —Г–Ј–ї–Њ–Љ –Є–ї–Є –і–µ—В–∞–ї—М—О, –∞ –њ—А–Є—З–Є–љ–∞ –Ї—А–Њ–µ—В—Б—П –≤ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є —Б–Њ–≤–µ—А—И–µ–љ–љ–Њ –і—А—Г–≥–Њ–є –і–µ—В–∞–ї–Є. –Ъ–ї–∞—Б—Б–Є—З–µ—Б–Ї–Є–Љ –њ—А–Є–Љ–µ—А–Њ–Љ —П–≤–ї—П–µ—В—Б—П –њ–Њ–Ї–∞–Ј–∞–љ–љ—Л–є –≤ –±–∞–љ–Ї–µ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є –Њ—В–Ї–∞–Ј ¬Ђ–Ъ–Є—Б–ї–Њ—А–Њ–і–љ—Л–є –і–∞—В—З–Є–Ї вАФ —Б–ї–Є—И–Ї–Њ–Љ –љ–Є–Ј–Ї–Њ–µ –љ–∞–њ—А—П–ґ–µ–љ–Є–µ¬ї, –Ї–Њ—В–Њ—А—Л–є –≤—Л–Ј–≤–∞–љ –љ–µ–Є—Б–њ—А–∞–≤–љ—Л–Љ —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л–Љ –і–∞—В—З–Є–Ї–Њ–Љ. –Т—Б–ї–µ–і—Б—В–≤–Є–µ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ–Њ–≥–Њ —Б–µ–љ—Б–Њ—А–љ–Њ–≥–Њ –і–∞—В—З–Є–Ї–∞ –≤ –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –њ–Њ—Б—В—Г–њ–∞–µ—В –њ–Њ—Б—В–Њ—П–љ–љ–∞—П –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—П ¬Ђ–Ф–≤–Є–≥–∞—В–µ–ї—М —Е–Њ–ї–Њ–і–љ—Л–є¬ї, –љ–µ—Б–Љ–Њ—В—А—П –љ–∞ —В–Њ, —З—В–Њ –і–≤–Є–≥–∞—В–µ–ї—М —А–∞–Ј–Њ–≥—А–µ—В –і–Њ —А–∞–±–Њ—З–µ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л. –С–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –њ—А–Њ–і–Њ–ї–ґ–∞–µ—В –Њ–±–Њ–≥–∞—Й–∞—В—М —А–∞–±–Њ—З—Г—О —Б–Љ–µ—Б—М –≤—Б—С –±–Њ–ї—М—И–µ, –∞ –њ–Њ–Ї–∞–Ј–∞–љ–Є–µ –Ї–Є—Б–ї–Њ—А–Њ–і–љ–Њ–≥–Њ –і–∞—В—З–Є–Ї–∞ –≤—Б–ї–µ–і—Б—В–≤–Є–µ —Б–ї–Є—И–Ї–Њ–Љ –Њ–±–Њ–≥–∞—Й—С–љ–љ–Њ–є —А–∞–±–Њ—З–µ–є —Б–Љ–µ—Б–Є –њ–Њ—Б—В–Њ—П–љ–љ–Њ –Ј–∞–≤–Є—Б–ї–Њ –љ–∞ –Њ—В–Љ–µ—В–Ї–µ 0,1 –≤–Њ–ї—М—В, —З—В–Њ –≤–њ–Њ–ї–љ–µ –µ—Б—В–µ—Б—В–≤–µ–љ–љ–Њ –≤–Њ—Б–њ—А–Є–љ–Є–Љ–∞–µ—В—Б—П –±–ї–Њ–Ї–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Ї–∞–Ї –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В—М. –Ґ–Њ –ґ–µ —Б–∞–Љ–Њ–µ —Б–њ—А–∞–≤–µ–і–ї–Є–≤–Њ –і–ї—П –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є —А–µ–≥—Г–ї–Є—А—Г—О—Й–Є—Е –Њ—А–≥–∞–љ–Њ–≤. –Х—Б–ї–Є –≤ —Б–Є—Б—В–µ–Љ–µ –≤–Њ–Ј–љ–Є–Ї–∞–µ—В –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В—М, –Ї–Њ—В–Њ—А–∞—П –љ–µ –±—Л–ї–∞ –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ–љ–∞ –≤ –њ–µ—А–µ—З–љ–µ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є, —В–Њ —Б –њ–Њ–Љ–Њ—Й—М—О —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–≥–Њ –њ—А–Є–±–Њ—А–∞ –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є –Љ–Њ–ґ–љ–Њ –њ–Њ–ї—Г—З–Є—В—М –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—О –Њ —Б–≤–Њ–і–љ—Л—Е –Є–Ј–Љ–µ—А–µ–љ–љ—Л—Е –≤–µ–ї–Є—З–Є–љ–∞—Е. –Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Б—А–∞–≤–љ–Є—В—М –њ–∞—Б–њ–Њ—А—В–љ—Л–µ –≤–µ–ї–Є—З–Є–љ—Л –Є —А–µ–∞–ї—М–љ—Л–µ –≤–µ–ї–Є—З–Є–љ—Л. –Я–Њ–Ї–∞–Ј–∞–љ–љ—Л–µ —А–µ–∞–ї—М–љ—Л–µ –≤–µ–ї–Є—З–Є–љ—Л —Б—А–∞–≤–љ–Є–≤–∞—О—В—Б—П —Б –њ–∞—Б–њ–Њ—А—В–љ—Л–Љ–Є –Ј–љ–∞—З–µ–љ–Є—П–Љ–Є, –Ј–∞–ї–Њ–ґ–µ–љ–љ—Л–Љ–Є –≤ –њ—А–Є–±–Њ—А –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є, –Њ–љ–Є –і–∞—О—В –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М —Б–і–µ–ї–∞—В—М –≤—Л–≤–Њ–і –Њ —В–Њ–Љ, –Ї–∞–Ї–Є–µ –≤–µ–ї–Є—З–Є–љ—Л —П–≤–ї—П—О—В—Б—П –љ–µ–≤–µ—А–љ—Л–Љ–Є. –Ф–ї—П —Н—В–Њ–≥–Њ —Б–ї—Г—З–∞—П –µ—Й—С –Њ–і–Є–љ –Ї–ї–∞—Б—Б–Є—З–µ—Б–Ї–Є–є –њ—А–Є–Љ–µ—А: –њ–µ—А–µ–і–∞–љ–љ—Л–µ —Б—З—С—В—З–Є–Ї–Њ–Љ –Њ–±—К—С–Љ–Њ–≤ –≤–Њ–Ј–і—Г—Е–∞ –љ–∞ –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–∞–љ–љ—Л–µ –љ–µ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—В —Б–Њ—Б—В–Њ—П–љ–Є—О –љ–∞–≥—А—Г–Ј–Ї–Є –і–≤–Є–≥–∞—В–µ–ї—П, –љ–Њ –і–ї—П –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Њ–љ–Є –њ–Њ-–њ—А–µ–ґ–љ–µ–Љ—Г —П–≤–ї—П—О—В—Б—П –њ—А–∞–≤–і–Њ–њ–Њ–і–Њ–±–љ—Л–Љ–Є. –Ю–і–љ–∞–Ї–Њ –і–≤–Є–≥–∞—В–µ–ї—М –љ–µ –≤—Л–і–∞—С—В —Б–≤–Њ–µ–є –њ–Њ–ї–љ–Њ–є –Љ–Њ—Й–љ–Њ—Б—В–Є. –Э–Њ –њ–Њ—Б–ї–µ –Њ–Ј–љ–∞–Ї–Њ–Љ–ї–µ–љ–Є—П —Б —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–µ–є –≥—А—Г–њ–њ–Њ–є –Є–Ј–Љ–µ—А–µ–љ–љ—Л—Е —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї –Є —Б—А–∞–≤–љ–µ–љ–Є—П —Б –њ–∞—Б–њ–Њ—А—В–љ—Л–Љ–Є –≤–µ–ї–Є—З–Є–љ–∞–Љ–Є –і–ї—П —А–∞–Ј–ї–Є—З–љ—Л—Е —Б–Њ—Б—В–Њ—П–љ–Є–є –љ–∞–≥—А—Г–Ј–Ї–Є —Г—Б—В–∞–љ–Њ–≤–Є—В—М –њ—А–Є—З–Є–љ—Г –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –љ–µ —Б–Њ—Б—В–∞–≤–ї—П–µ—В —В—А—Г–і–∞. –Ъ–Њ–≥–і–∞ –њ—А–Є—З–Є–љ—Г –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є —Б–ї–µ–і—Г–µ—В –Є—Б–Ї–∞—В—М –≤ –±–ї–Њ–Ї–µ —Г–њ—А–∞–≤–ї–µ–љ–Є—П? –Ъ–∞–Ї –њ–Њ–Ї–∞–Ј—Л–≤–∞–µ—В –њ—А–∞–Ї—В–Є–Ї–∞ —А–∞–±–Њ—В—Л –∞–≤—В–Њ—А–µ–Љ–Њ–љ—В–љ—Л—Е –Љ–∞—Б—В–µ—А—Б–Ї–Є—Е, –Њ—В–≤–µ—В–Є—В—М –љ–∞ —Н—В–Њ –≤–Њ–њ—А–Њ—Б –і–Њ–≤–Њ–ї—М–љ–Њ —В—А—Г–і–љ–Њ. –Х—Б–ї–Є –њ—А–Њ–≤–µ—А–µ–љ—Л –≤—Б–µ –Ј–љ–∞—З–µ–љ–Є—П –љ–∞–њ—А—П–ґ–µ–љ–Є—П, –≤—Б–µ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –љ–∞ –Љ–∞—Б—Б—Г, –≤–µ–і—Г—Й–Є–µ –Ї –±–ї–Њ–Ї—Г —Г–њ—А–∞–≤–ї–µ–љ–Є—П, –∞ —В–∞–Ї–ґ–µ –њ–Њ—Б—В—Г–њ–ї–µ–љ–Є–µ –≤—Б–µ—Е —Б–Є–≥–љ–∞–ї–Њ–≤ –Є, –љ–µ—Б–Љ–Њ—В—А—П –љ–∞ —Н—В–Њ, —Г–њ—А–∞–≤–ї–µ–љ–Є–µ –Њ–і–љ–Є–Љ (–Є–ї–Є –љ–µ—Б–Ї–Њ–ї—М–Ї–Є–Љ–Є —А–µ–≥—Г–ї–Є—А—Г—О—Й–Є–Љ–Є –Њ—А–≥–∞–љ–∞–Љ–Є) –љ–µ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В, —В–Њ —В–Њ–≥–і–∞ –Љ–Њ–ґ–љ–Њ –њ—А–µ–і–њ–Њ–ї–∞–≥–∞—В—М, —З—В–Њ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В—М –Ї—А–Њ–µ—В—Б—П –≤ –±–ї–Њ–Ї–µ —Г–њ—А–∞–≤–ї–µ–љ–Є—П. –Т–∞–ґ–љ–Њ –Њ—В–Љ–µ—В–Є—В—М, —З—В–Њ –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Г–њ—А–∞–≤–ї—П–µ—В –љ–µ —В–Њ–ї—М–Ї–Њ —А–µ–≥—Г–ї–Є—А—Г—О—Й–Є–Љ–Є –Њ—А–≥–∞–љ–∞–Љ–Є, –љ–Њ —В–∞–Ї–ґ–µ –Є —А–∞–Ј–ї–Є—З–љ—Л–Љ–Є —А–µ–ї–µ (–љ–∞–њ—А–Є–Љ–µ—А, –њ–Є—В–∞–љ–Є–µ–Љ –Њ—В –Љ–∞—Б—Б—Л —А–µ–ї–µ —В–Њ–њ–ї–Є–≤–љ–Њ–≥–Њ –љ–∞—Б–Њ—Б–∞). –Ю—Б–љ–Њ–≤–љ—Л–Љ —В—А–µ–±–Њ–≤–∞–љ–Є–µ–Љ –њ—А–Є –њ—А–Њ–≤–µ–і–µ–љ–Є–Є –≤—Б–µ—Е —А–∞–±–Њ—В —П–≤–ї—П–µ—В—Б—П –љ–∞–ї–Є—З–Є–µ —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є—Е —Б—Е–µ–Љ –Є –њ–∞—Б–њ–Њ—А—В–љ—Л—Е –≤–µ–ї–Є—З–Є–љ. –Ю–љ–Є –і–∞—О—В —В–Њ—З–љ—Г—О –Ї–∞—А—В–Є–љ—Г –≤—Б–µ—Е –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ –Є –њ—А–Њ–≤–Њ–і–љ–Є–Ї–Њ–≤, –Ї–Њ—В–Њ—А—Л–µ —Б–≤—П–Ј–∞–љ—Л —Б –±–ї–Њ–Ї–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П. –Ґ—А—Г–і–љ–Њ—Б—В–Є –≤–Њ–Ј–љ–Є–Ї–∞—О—В —В–Њ–≥–і–∞, –Ї–Њ–≥–і–∞ –њ—А–Є–±–Њ—А –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є –љ–µ –Љ–Њ–ґ–µ—В —Г—Б—В–∞–љ–Њ–≤–Є—В—М —Б–Њ–µ–і–Є–љ–µ–љ–Є–µ —Б –±–ї–Њ–Ї–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П. –Х—Б–ї–Є —Б–Њ–µ–і–Є–љ–µ–љ–Є–µ –Љ–µ–ґ–і—Г –њ—А–Є–±–Њ—А–Њ–Љ –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є –Є –±–ї–Њ–Ї–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В—Б—П, –Є –њ—А–∞–≤–Є–ї—М–љ–Њ –≤—Л–±–Є—А–∞–µ—В—Б—П –Љ–Њ–і–µ–ї—М –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П, —В–Њ —Н—В–Њ—В –Є—Б—В–Њ—З–љ–Є–Ї –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –Љ–Њ–ґ–љ–Њ –Є—Б–Ї–ї—О—З–Є—В—М.

–Ф–∞–ї–µ–µ –љ—Г–ґ–љ–Њ –њ—А–Њ–≤–µ—А–Є—В—М, –≤—Б–µ –ї–Є —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –і–ї—П –њ–Њ–і–∞—З–Є –љ–∞–њ—А—П–ґ–µ–љ–Є–є –Є —Б–Њ–µ–і–Є–љ–µ–љ–Є—П —Б –Љ–∞—Б—Б–Њ–є –љ–∞—Е–Њ–і—П—В—Б—П –≤ –њ–Њ—А—П–і–Ї–µ, –Є —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—В –ї–Є –Ј–љ–∞—З–µ–љ–Є—П –љ–∞–њ—А—П–ґ–µ–љ–Є–є –њ–∞—Б–њ–Њ—А—В–љ—Л–Љ –≤–µ–ї–Є—З–Є–љ–∞–Љ. –Х—Б–ї–Є –Ј–і–µ—Б—М –љ–µ –Њ–±–љ–∞—А—Г–ґ–Є–≤–∞–µ—В—Б—П –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є, —В–Њ —Б–ї–µ–і—Г–µ—В –Є—Б—Е–Њ–і–Є—В—М –Є–Ј —В–Њ–≥–Њ, —З—В–Њ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є, –≤–Њ–Ј–љ–Є–Ї—И–Є–µ –≤–љ—Г—В—А–Є —Б–∞–Љ–Њ–≥–Њ –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П, —А–∞–Ј—А—Г—И–Є–ї–Є –µ–≥–Њ. –Э–∞—А—П–і—Г —Б —Б–µ—А–Є–є–љ–Њ–є –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Њ–є (–њ—А–Њ–≤–µ—А–Ї–∞ —З–µ—А–µ–Ј —А–∞–Ј—К—С–Љ –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є) –љ–µ–Ї–Њ—В–Њ—А—Л–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–Є –њ—А–Є–±–Њ—А–Њ–≤ –і–ї—П —В–µ—Б—В–Є—А–Њ–≤–∞–љ–Є—П –њ—А–µ–і–ї–∞–≥–∞—О—В —В–∞–Ї–ґ–µ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –њ—А–Њ–≤–µ–і–µ–љ–Є—П –њ–∞—А–∞–ї–ї–µ–ї—М–љ–Њ–є –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є. –Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –њ—А–Є–±–Њ—А –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є –њ–Њ–і–Ї–ї—О—З–∞–µ—В—Б—П –Ї –±–ї–Њ–Ї—Г —Г–њ—А–∞–≤–ї–µ–љ–Є—П —З–µ—А–µ–Ј —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–є –њ–µ—А–µ—Е–Њ–і–љ–Њ–є –Ї–∞–±–µ–ї—М, —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–є –Љ–Њ–і–µ–ї–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П. –Я—А–Є –њ–∞—А–∞–ї–ї–µ–ї—М–љ–Њ–є –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–µ –њ—А–Њ–≤–µ—А–Ї–∞ –Є —Б—А–∞–≤–љ–µ–љ–Є–µ –≤—Б–µ—Е –≤–µ–ї–Є—З–Є–љ –Є —Б–Є–≥–љ–∞–ї–Њ–≤ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –њ—Г—В—С–Љ –њ–Њ–і–Ї–ї—О—З–µ–љ–Є—П –Ї –Њ–і–љ–Њ–Љ—Г –µ–і–Є–љ—Б—В–≤–µ–љ–љ–Њ–Љ—Г –Ї–Њ–љ—В–∞–Ї—В—Г –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П. –Ґ–∞–Ї–∞—П –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –њ—А–µ–і–ї–∞–≥–∞–µ—В—Б—П –і–ї—П —В–µ—Е –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є, –Ї–Њ—В–Њ—А—Л–µ –µ—Й—С –љ–µ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ—Л —Б–µ—А–Є–є–љ—Л–Љ —А–∞–Ј—К—С–Љ–Њ–Љ –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є. –Ф–∞–ї—М–љ–µ–є—И–∞—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–∞ –≤–Њ–Ј–Љ–Њ–ґ–љ–∞ –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –Ї–Њ–љ—В—А–Њ–ї—М–љ–Њ–≥–Њ –њ—А–Є–±–Њ—А–∞. –Ъ–Њ–љ—В—А–Њ–ї—М–љ—Л–є –њ—А–Є–±–Њ—А –њ–Њ–і–Ї–ї—О—З–∞–µ—В—Б—П –њ–∞—А–∞–ї–ї–µ–ї—М–љ–Њ –Ї –±–ї–Њ–Ї—Г —Г–њ—А–∞–≤–ї–µ–љ–Є—П —З–µ—А–µ–Ј –њ–µ—А–µ—Е–Њ–і–љ–Є–Ї. –Ю—В–і–µ–ї—М–љ—Л–µ –Ї–∞–±–µ–ї–Є, —Б–µ–љ—Б–Њ—А—Л –Є –Њ–±–µ—Б–њ–µ—З–µ–љ–Є–µ —Н–ї–µ–Ї—В—А–Њ–њ–Є—В–∞–љ–Є—П –њ—А–Њ–≤–µ—А—П—О—В—Б—П –Ї–Њ–љ—В—А–Њ–ї—М–љ—Л–Љ –њ—А–Є–±–Њ—А–Њ–Љ —З–µ—А–µ–Ј —И—В–µ–Ї–µ—А–љ–Њ–µ –≥–љ–µ–Ј–і–Њ –≤–Љ–µ—Б—В–µ —Б –Њ—Б—Ж–Є–ї–ї–Њ—Б–Ї–Њ–њ–Њ–Љ. –Т–Њ –≤—А–µ–Љ—П —В–∞–Ї–Њ–≥–Њ –Ї–Њ–љ—В—А–Њ–ї—П –Њ—З–µ–љ—М –≤–∞–ґ–љ–Њ, —З—В–Њ–±—Л –њ—А–µ–і–њ–Є—Б–∞–љ–љ—Л–µ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є—П –≤—Л–≤–Њ–і–Њ–≤ –Є –Ј–∞–і–∞–љ–љ—Л–µ –Ј–љ–∞—З–µ–љ–Є—П –±—Л–ї–Є –њ—А–µ–і–Њ—Б—В–∞–≤–ї–µ–љ—Л –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–Љ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є.

–Я—А–Њ–≤–µ—А–Ї–∞ –±–µ–Ј –њ—А–Є–±–Њ—А–∞ –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є –Є–ї–Є –і–Є–∞–≥–љ–Њ—Б—В–Є—З–µ—Б–Ї–Њ–≥–Њ —З–µ–Љ–Њ–і–∞–љ—З–Є–Ї–∞

–Х—Б–ї–Є –≤ –Т–∞—И–µ–Љ —А–∞—Б–њ–Њ—А—П–ґ–µ–љ–Є–Є –љ–µ—В –њ—А–Є–±–Њ—А–∞ –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є –Є–ї–Є –і–Є–∞–≥–љ–Њ—Б—В–Є—З–µ—Б–Ї–Њ–≥–Њ —З–µ–Љ–Њ–і–∞–љ—З–Є–Ї–∞, —В–Њ –њ–Њ–Є—Б–Ї –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є —Б—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ –Ј–∞—В—А—Г–і–љ—П–µ—В—Б—П. –Я—А–Є –љ–∞–ї–Є—З–Є–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л—Е —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Є—Е —Б—Е–µ–Љ –Є –њ–∞—Б–њ–Њ—А—В–љ—Л—Е –≤–µ–ї–Є—З–Є–љ –Љ–Њ–ґ–љ–Њ –њ—А–Њ–≤–Њ–і–Є—В—М –Є–Ј–Љ–µ—А–µ–љ–Є—П —Б –њ–Њ–Љ–Њ—Й—М—О —В–µ—Б—В–µ—А–∞ –Є–ї–Є –Њ—Б—Ж–Є–ї–ї–Њ—Б–Ї–Њ–њ–∞. –Ю—З–µ–љ—М –≤–∞–ґ–љ–Њ, —З—В–Њ–±—Л –њ—А–Є –њ–Њ–і–Ї–ї—О—З–µ–љ–Є–Є –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л—Е —Й—Г–њ–Њ–≤ –њ—А–Њ–≤–µ—А–Њ—З–љ–Њ–≥–Њ –њ—А–Є–±–Њ—А–∞ –љ–Є —А–∞–Ј—К—С–Љ—Л, –љ–Є –њ—А–Њ–≤–Њ–і–љ–Є–Ї–Є –љ–µ –±—Л–ї–Є –њ–Њ–≤—А–µ–ґ–і–µ–љ—Л. –І–∞—Б—В–Њ –±—Л–≤–∞–µ—В, —З—В–Њ —Й—Г–њ–∞–Љ–Є –Ј–∞–≥–Є–±–∞—О—В –Ї–Њ–љ—В–∞–Ї—В—Л —А–∞–Ј—К—С–Љ–Њ–≤, –Є –Њ–љ–Є –±–Њ–ї—М—И–µ –љ–µ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—В –љ–∞–і—С–ґ–љ–Њ–≥–Њ —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Њ–≥–Њ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П. –≠—В–Є ¬Ђ—Б–∞–Љ–Њ–і–µ–ї—М–љ—Л–µ¬ї –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –њ–Њ—В–Њ–Љ –±—Л–≤–∞–µ—В –Њ—З–µ–љ—М —В—А—Г–і–љ–Њ –Њ–±–љ–∞—А—Г–ґ–Є—В—М.

–Э–∞ –Ї–∞–Ї–Є–µ –Љ–µ—А—Л –њ—А–µ–і–Њ—Б—В–Њ—А–Њ–ґ–љ–Њ—Б—В–Є —Б–ї–µ–і—Г–µ—В –Њ–±—А–∞—В–Є—В—М –≤–љ–Є–Љ–∞–љ–Є–µ? –Я—А–Є –њ—А–Њ–≤–µ–і–µ–љ–Є–Є –Є–Ј–Љ–µ—А–µ–љ–Є–є –љ–∞ –±–ї–Њ–Ї–µ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –±—Г–і—М—В–µ –њ—А–µ–і–µ–ї—М–љ–Њ –Њ—Б—В–Њ—А–Њ–ґ–љ—Л. –°–ї—Г—З–∞–є–љ–∞—П –њ–µ—А–µ–Љ–µ–љ–∞ –њ–Њ–ї—О—Б–Њ–≤ –Є–ї–Є –њ–Є–Ї–Є –љ–∞–њ—А—П–ґ–µ–љ–Є–є –Љ–Њ–≥—Г—В –њ–Њ–≤—А–µ–і–Є—В—М —З—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ—Л–µ —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–µ –і–µ—В–∞–ї–Є –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П. –Т —Н—В–Њ–є —Б–≤—П–Ј–Є –љ–µ –њ–Њ–ї—М–Ј—Г–є—В–µ—Б—М –љ–Є–Ї–∞–Ї–Є–Љ–Є —В—А–∞–і–Є—Ж–Є–Њ–љ–љ—Л–Љ–Є –ї–∞–Љ–њ–Њ–≤—Л–Љ–Є –њ—А–Њ–±–љ–Є–Ї–∞–Љ–Є. –Ш—Б–њ–Њ–ї—М–Ј—Г–є—В–µ —В–µ—Б—В–µ—А, –Њ—Б—Ж–Є–ї–ї–Њ—Б–Ї–Њ–њ –Є–ї–Є –і–Є–Њ–і–љ—Л–є –њ—А–Њ–±–љ–Є–Ї. –Я—А–Є —Г–і–∞–ї–µ–љ–Є–Є –Є–љ—Д–Њ—А–Љ–∞—Ж–Є–Є –Є–Ј –±–∞–љ–Ї–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є —Б–Њ–±–ї—О–і–∞–є—В–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П –Є–љ—Б—В—А—Г–Ї—Ж–Є–Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—П. –Т –љ–Њ–≤—Л—Е —Б–Є—Б—В–µ–Љ–∞—Е –Њ—В—Б–Њ–µ–і–Є–љ–µ–љ–Є–µ –Ї–ї–µ–Љ–Љ –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А–∞ –Љ–Њ–ґ–µ—В –њ—А–Є–≤–µ—Б—В–Є –Ї –њ–Њ—В–µ—А–µ –Ј–∞–њ–Є—Б–∞–љ–љ—Л—Е –і–∞–љ–љ—Л—Е. –Ь–Њ–ґ–µ—В —Б–ї—Г—З–Є—В—М—Б—П —В–∞–Ї, —З—В–Њ –љ–µ–Ї–Њ—В–Њ—А—Л–µ –љ–Њ–≤—Л–µ –і–µ—В–∞–ї–Є –Є–ї–Є —Б–Є—Б—В–µ–Љ—Л –і–Њ–ї–ґ–љ—Л –±—Л—В—М –Ј–∞–љ–Њ–≤–Њ –Њ—В–ї–∞–ґ–µ–љ—Л –Є–ї–Є –Ј–∞–Ї–Њ–і–Є—А–Њ–≤–∞–љ—Л, —З—В–Њ–±—Л –Њ–љ–Є —Б–Љ–Њ–≥–ї–Є –љ–∞–і—С–ґ–љ–Њ —А–∞–±–Њ—В–∞—В—М, –Є —З—В–Њ–±—Л –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П —А–∞—Б–њ–Њ–Ј–љ–∞–ї –Є—Е. –≠—В–Є –і–µ–є—Б—В–≤–Є—П –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л —В–∞–Ї–ґ–µ –≤ —В–Њ–Љ —Б–ї—Г—З–∞–µ, –µ—Б–ї–Є –Ј–∞–Љ–µ–љ–µ –њ–Њ–і–≤–µ—А–≥—Б—П –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤ —Ж–µ–ї–Њ–Љ –Є–ї–Є –µ–≥–Њ –љ–µ–Ї–Њ—В–Њ—А—Л–µ —Г–Ј–ї—Л. –Э–∞–ї–∞–і–Ї—Г –Є –Ї–Њ–і–Є—А–Њ–≤–∞–љ–Є–µ –Љ–Њ–ґ–љ–Њ –њ—А–Њ–≤–Њ–і–Є—В—М —В–Њ–ї—М–Ї–Њ —Б –њ–Њ–Љ–Њ—Й—М—О –њ—А–Є–±–Њ—А–∞ –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є. –Х—Б–ї–Є –њ–Њ—Б—В–∞–≤–ї–µ–љ –љ–Њ–≤—Л–є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П, —В–Њ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Б–ї–µ–і–Є—В—М –Ј–∞ —В–µ–Љ, —З—В–Њ–±—Л –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л–µ –≤ –љ–µ–Ї–Њ—В–Њ—А—Л—Е —В–Є–њ–∞—Е –±–ї–Њ–Ї–Њ–≤ –≤—Б—В–∞–≤–љ—Л–µ –њ—А–Њ–≥—А–∞–Љ–Љ–љ—Л–µ –љ–∞–Ї–Њ–њ–Є—В–µ–ї–Є (EPROM) –±—Л–ї–Є –њ–µ—А–µ–љ–µ—Б–µ–љ—Л –≤ –љ–Њ–≤—Л–є –±–ї–Њ–Ї. –Э–Њ–≤—Л–µ –±–ї–Њ–Ї–Є —Г–њ—А–∞–≤–ї–µ–љ–Є—П, –Ї–Њ—В–Њ—А—Л–µ –њ–Њ–і—Е–Њ–і—П—В –Ї –і–∞–љ–љ–Њ–Љ—Г –∞–≤—В–Њ–Љ–Њ–±–Є–ї—О –Є –Ї–Њ–і–Є—А—Г—О—В—Б—П –Ї –љ–µ–Љ—Г, —А–∞–Ј—А–µ—И–∞–µ—В—Б—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М —В–Њ–ї—М–Ї–Њ –љ–∞ —Н—В–Њ–Љ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ. –Э–µ –і–Њ–њ—Г—Б–Ї–∞–µ—В—Б—П —Г—Б—В–∞–љ–Њ–≤–Ї–∞ —В–∞–Ї–Є—Е –±–ї–Њ–Ї–Њ–≤ —Б —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ–Њ–є —Ж–µ–ї—М—О –љ–∞ –і—А—Г–≥–Є–µ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–Є. –Я—А–Є –≤–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є–Є —Б–Њ–Љ–љ–µ–љ¬≠–Є–є –≤ –њ—А–∞–≤–Є–ї—М–љ–Њ—Б—В–Є —Б–і–µ–ї–∞–љ–љ—Л—Е –≤—Л–≤–Њ–і–Њ–≤ —Б—Г—Й–µ—Б—В–≤—Г–µ—В –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –і–ї—П –њ—А–Њ–≤–µ—А–Ї–Є –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –њ–Њ –њ—А–Є–µ–Љ–ї–µ–Љ–Њ–є —Ж–µ–љ–µ. –Я—А–Є –љ–∞–ї–Є—З–Є–Є –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Љ–Њ–ґ–µ—В –±—Л—В—М –њ—А–Є –Њ–њ—А–µ–і–µ–ї—С–љ–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е –Њ—В—А–µ–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ. –Ш–Љ–µ–µ—В—Б—П —В–∞–Ї–ґ–µ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М, –њ—А–Є –љ–∞–ї–Є—З–Є–Є –љ–µ—Г—Б—В—А–∞–љ–Є–Љ–Њ–≥–Њ –і–µ—Д–µ–Ї—В–∞, –Њ–±–Љ–µ–љ—П—В—М –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –љ–∞ —В–∞–Ї–Њ–є –ґ–µ. –Х—Б–ї–Є –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –љ–µ—В, —В–Њ –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Љ–Њ–ґ–љ–Њ —Б–љ–Њ–≤–∞ –њ–Њ—Б—В–∞–≤–Є—В—М –љ–∞ –Љ–µ—Б—В–Њ.

–Ф–Є–∞–≥–љ–Њ—Б—В–Є–Ї—Г –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї—П –Љ–Њ–ґ–љ–Њ –њ—А–Њ–≤–µ—Б—В–Є —Г –љ–∞—Б –љ–∞ –°–Ґ–Ю

–Ґ–µ–ї–µ—Д–Њ–љ—Л:

+375(29) 2000959¬† ¬†(–Ь–Є–љ—Б–Ї, ¬†–Ь–Є–љ—Б–Ї–∞—П –Њ–±–ї–∞—Б—В—М, –Т—Л–µ–Ј–і –њ–Њ –†–С)

–Ґ–Њ—А–Љ–Њ–Ј–љ–∞—П —Б–Є—Б—В–µ–Љ–∞ ABS вАФ –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–∞

–Ґ–Њ—А–Љ–Њ–Ј–љ–∞—П —Б–Є—Б—В–µ–Љ–∞ ABS вАФ –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–∞

–Т –љ–∞—Б—В–Њ—П—Й–µ–Љ –Є–Ј–і–∞–љ–Є–Є –Љ—Л —Е–Њ—В–µ–ї–Є –±—Л —А–∞—Б—Б–Љ–Њ—В—А–µ—В—М —Б–Є—Б—В–µ–Љ—Г ABS –Є –Њ—Б—В–∞–љ–Њ–≤–Є—В—М—Б—П –љ–∞ –љ–µ–Ї–Њ—В–Њ—А—Л—Е –≤–Њ–Ј–Љ–Њ–ґ–љ—Л—Е –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В—П—Е –Є –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—П—Е –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л—Е —Г–Ј–ї–Њ–≤. –Ю—Б–љ–Њ–≤–љ–Њ–µ –≤–љ–Є–Љ–∞–љ–Є–µ –±—Г–і–µ—В —Г–і–µ–ї–µ–љ–Њ –љ–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –Є –њ—А–Є–љ—Ж–Є–њ—Г –і–µ–є—Б—В–≤–Є—П, –∞ –њ—А–Њ–≤–µ–і–µ–љ–Є—О –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є –Є –њ–Њ–Є—Б–Ї—Г –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є. –Т –Ї–Њ–љ—Ж–µ 70-—Е –≥–Њ–і–Њ–≤ —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–є –њ—А–Њ–≥—А–µ—Б—Б —И–∞–≥–љ—Г–ї –љ–∞—Б—В–Њ–ї—М–Ї–Њ –і–∞–ї–µ–Ї–Њ, –љ–∞—З–∞–ї–Њ—Б—М —Б–µ—А–Є–є–љ–Њ–µ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ –њ–µ—А–≤–Њ–є —В–Њ—А–Љ–Њ–Ј–љ–Њ–є —Б–Є—Б—В–µ–Љ—Л ABS. –° –њ–Њ–Љ–Њ—Й—М—О —В–Њ—А–Љ–Њ–Ј–љ¬≠–Њ–є —Б–Є—Б—В–µ–Љ—Л ABS —Б—В–∞–ї–Њ –≤–Њ–Ј–Љ–Њ–ґ–љ—Л–Љ –њ–Њ–≤—Л—Б–Є—В—М —Г—А–Њ–≤–µ–љ—М –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –≤–Њ –≤—А–µ–Љ—П –Ї—А–Є—В–Є—З–µ—Б–Ї–Є—Е —Б–Є—В—Г–∞—Ж–Є–є, —Б–≤—П–Ј–∞–љ–љ—Л—Е —Б –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В—М—О —В–Њ—А–Љ–Њ–ґ–µ–љ–Є—П. –†–∞–Ј–ї–Є—З–љ—Л–µ –і–Њ—А–Њ–ґ–љ—Л–µ —Г—Б–ї–Њ–≤–Є—П (–Љ–Њ–Ї—А–Њ–µ –Є–ї–Є —Б–Ї–Њ–ї—М–Ј–Ї–Њ–µ –њ–Њ–Ї—А—Л—В–Є–µ) –Є–ї–Є –≤–љ–µ–Ј–∞–њ–љ–Њ –≤–Њ–Ј–љ–Є–Ї–∞—О—Й–Є–µ –њ—А–µ–њ—П—В—Б—В–≤–Є—П –њ—А–Є–≤–Њ–і–Є–ї–Є –њ—А–Є —Н–Ї—Б—В—А–µ–љ–љ–Њ–Љ —В–Њ—А–Љ–Њ–ґ–µ–љ–Є–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є –±–µ–Ј ABS –Ї –±–ї–Њ–Ї–Є—А–Њ–≤–∞–љ–Є—О –Ї–Њ–ї—С—Б. –°–ї–µ–і—Б—В–≤–Є–µ–Љ —П–≤–ї—П–ї–Њ—Б—М —В–Њ, —З—В–Њ –≤–Њ–і–Є—В–µ–ї—М —В–µ—А—П–ї —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М —Г–њ—А–∞–≤–ї—П—В—М –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–Љ. –Т –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е, –Њ—Б–љ–∞—Й—С–љ–љ—Л—Е ABS, –њ—А–µ–і–Њ—В–≤—А–∞—Й–∞–µ—В—Б—П –±–ї–Њ–Ї–Є—А–Њ–≤–∞–љ–Є–µ –Ї–Њ–ї—С—Б, –Є –Њ–љ–Є –Њ—Б—В–∞—О—В—Б—П —Г–њ—А–∞–≤–ї—П–µ–Љ—Л–Љ–Є –≤ –ї—О–±–Њ–µ –≤—А–µ–Љ—П, –і–∞–ґ–µ –≤ —Б–ї—Г—З–∞–µ —В–Њ—А–Љ–Њ–ґ–µ–љ–Є—П –і–Њ –њ–Њ–ї–љ–Њ–є –Њ—Б—В–∞–љ–Њ–≤–Ї–Є –Є–ї–Є —Н–Ї—Б—В—А–µ–љ–љ–Њ–≥–Њ —В–Њ—А–Љ–Њ–ґ–µ–љ–Є—П.

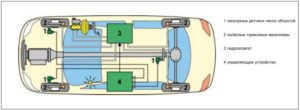

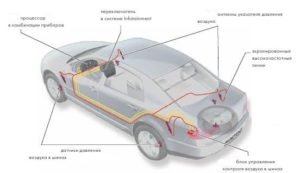

–£–Ј–ї—Л —Б–Є—Б—В–µ–Љ—Л ABS

–°–Є—Б—В–µ–Љ–∞ ABS —Б–Њ—Б—В–Њ–Є—В –Є–Ј —Б–ї–µ–і—Г—О—Й–Є—Е —Г–Ј–ї–Њ–≤: –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≥–Є–і—А–Њ–∞–≥—А–µ–≥–∞—В —Б–µ–љ—Б–Њ—А–љ—Л–µ –і–∞—В—З–Є–Ї–Є —З–Є—Б–ї–∞ –Њ–±–Њ—А–Њ—В–Њ–≤ –Ї–Њ–ї—С—Б–љ—Л–µ —В–Њ—А–Љ–Њ–Ј–љ—Л–µ –Љ–µ—Е–∞–љ–Є–Ј–Љ—Л –£–њ—А–∞–≤–ї—П—О—Й–µ–µ —Г—Б—В—А–Њ–є—Б—В–≤–Њ —П–≤–ї—П–µ—В—Б—П —Б–µ—А–і—Ж–µ–Љ —Б–Є—Б—В–µ–Љ—Л. –Т –љ—С–Љ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –њ—А–Є—С–Љ —Б–Є–≥–љ–∞–ї–Њ–≤ –Њ—В —Б–µ–љ—Б–Њ—А–љ—Л—Е –і–∞—В—З–Є–Ї–Њ–≤ —З–Є—Б–ї–∞ –Њ–±–Њ—А–Њ—В–Њ–≤ –Ї–Њ–ї—С—Б –Є –Є—Е –Њ—Ж–µ–љ–Ї–∞. –Ш–Ј —Н—В–Є—Е –і–∞–љ–љ—Л—Е —Б–Ї–ї–∞–і—Л–≤–∞–µ—В—Б—П –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—П –Њ —Б–Ї–Њ–ї—М–ґ–µ–љ–Є–Є –Ї–Њ–ї—С—Б –њ—А–Є —В–Њ—А–Љ–Њ–ґ–µ–љ–Є–Є, –Є –Ј–∞–Љ–µ–і–ї–µ–љ–Є–Є –Ї–Њ–ї—С—Б –Є–ї–Є —Г—Б–Ї–Њ—А–µ–љ–Є–Є –Ї–Њ–ї—С—Б. –Т —Ж–Є—Д—А–Њ–≤–Њ–Љ —А–µ–≥—Г–ї—П—В–Њ—А–µ, –Ї–Њ—В–Њ—А—Л–є —Б–Њ—Б—В–Њ–Є—В –Є–Ј –і–≤—Г—Е –љ–µ–Ј–∞–≤–Є—Б–Є–Љ—Л—Е –і—А—Г–≥ –Њ—В –і—А—Г–≥–∞ –Є —А–∞–±–Њ—В–∞—О—Й–Є—Е –њ–∞—А–∞–ї–ї–µ–ї—М–љ–Њ –Љ–Є–Ї—А–Њ–Ї–Њ–љ—В—А–Њ–ї–ї–µ—А–Њ–≤ –і–ї—П –Ї–∞–ґ–і–Њ–є –њ–∞—А—Л –Ї–Њ–ї—С—Б, —Н—В–∞ –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—П –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ—В—Б—П. –Ю–±—А–∞–Ј–Њ–≤–∞–љ–љ—Л–µ –љ–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є–Є —Н—В–Њ–є –Є–љ—Д–Њ—А–Љ–∞—Ж–Є–Є —Б–Є–≥–љ–∞–ї—Л —А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–Є—П –≤ –≤–Є–і–µ –Є—Б–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л—Е –Ї–Њ–Љ–∞–љ–і –њ–Њ—Б—В—Г–њ–∞—О—В –љ–∞ –Љ–∞–≥–љ–Є—В–љ—Л–µ –Ї–ї–∞–њ–∞–љ—Л –≥–Є–і—А–Њ–∞–≥—А–µ–≥–∞—В–∞. –Т –≥–Є–і—А–Њ–∞–≥—А–µ–≥–∞—В–µ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ—Л –Љ–∞–≥–љ–Є—В–љ—Л–µ –Ї–ї–∞–њ–∞–љ—Л, –Ї–Њ—В–Њ—А—Л–µ –≤—Л–њ–Њ–ї–љ—П—О—В —А–µ–≥—Г–ї–Є—А–Њ–≤–Њ—З–љ—Л–µ –Ї–Њ–Љ–∞–љ–і—Л —Г–њ—А–∞–≤–ї—П—О—Й–µ–≥–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞. –Ф–∞–ґ–µ –≤ —Б–ї—Г—З–∞–µ —Н–Ї—Б—В—А–µ–љ–љ–Њ–≥–Њ —В–Њ—А–Љ–Њ–ґ–µ–љ–Є—П, –Ї–Њ–≥–і–∞ –≤–Њ–і–Є—В–µ–ї—М –і–∞–≤–Є—В –љ–∞ –њ–µ–і–∞–ї—М —В–Њ—А–Љ–Њ–Ј–∞ –Є–Ј–Њ –≤—Б–µ—Е —Б–Є–ї, –Њ–љ–Є —Б–Њ—Е—А–∞–љ—П—О—В –і–∞–≤–ї–µ–љ–Є–µ –≤ –Ї–Њ–ї—С—Б–љ—Л—Е —В–Њ—А–Љ–Њ–Ј–љ—Л—Е —Ж–Є–ї–Є–љ–і—А–∞—Е –Њ–њ—В–Є–Љ–∞–ї—М–љ—Л–Љ. –У–Є–і—А–Њ–∞–≥—А–µ–≥–∞—В —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ –Љ–µ–ґ–і—Г –≥–ї–∞–≤–љ—Л–Љ —В–Њ—А–Љ–Њ–Ј–љ—Л–Љ —Ж–Є–ї–Є–љ–і—А–Њ–Љ –Є –Ї–Њ–ї—С—Б–љ—Л–Љ–Є —В–Њ—А–Љ–Њ–Ј–љ—Л–Љ–Є —Ж–Є–ї–Є–љ–і—А–∞–Љ–Є. –Т –Ї–Њ–ї—С—Б–љ—Л—Е —В–Њ—А–Љ–Њ–Ј–љ—Л—Е —Ж–Є–ї–Є–љ–і—А–∞—Е –і–∞–≤–ї–µ–љ–Є–µ –≤ —Б–Є—Б—В–µ–Љ–µ —В–Њ—А–Љ–Њ–Ј–љ–Њ–≥–Њ –њ—А–Є–≤–Њ–і–∞, –њ–Њ—Б—В—Г–њ–∞—О—Й–µ–µ –Њ—В –≥–ї–∞–≤–љ–Њ–≥–Њ —В–Њ—А–Љ–Њ–Ј–љ–Њ–≥–Њ —Ж–Є–ї–Є–љ–і—А–∞, –њ—А–µ–Њ–±—А–∞–Ј—Г–µ—В—Б—П –≤ –љ–∞–ґ–Є–Љ–љ–Њ–µ —Г—Б–Є–ї–Є–µ, –Ї–Њ—В–Њ—А–Њ–µ –њ—А–Є–ґ–Є–Љ–∞–µ—В —В–Њ—А–Љ–Њ–Ј–љ—Л–µ –Ї–Њ–ї–Њ–і–Ї–Є –Ї —В–Њ—А–Љ–Њ–Ј–љ—Л–Љ –і–Є—Б–Ї–∞–Љ –Є–ї–Є —В–Њ—А–Љ–Њ–Ј–љ—Л–Љ –±–∞—А–∞–±–∞–љ–∞–Љ.

–Ъ–∞–Ї —А–∞–±–Њ—В–∞–µ—В —Б–Є—Б—В–µ–Љ–∞ ABS?

–Я—А–Є —В–Њ—А–Љ–Њ–ґ–µ–љ–Є–Є –і–Њ –њ–Њ–ї–љ–Њ–є –Њ—Б—В–∞–љ–Њ–≤–Ї–Є —Б–Є—Б—В–µ–Љ–∞ ABS —А–µ–≥—Г–ї–Є—А—Г–µ—В –і–∞–≤–ї–µ–љ–Є–µ –≤ —Б–Є—Б—В–µ–Љ–µ —В–Њ—А–Љ–Њ–Ј–љ–Њ–≥–Њ –њ—А–Є–≤–Њ–і–∞, –Ї–Њ—В–Њ—А–Њ–µ –і–Њ–ї–ґ–љ–Њ –±—Л—В—М –љ–∞–њ—А–∞–≤–ї–µ–љ–Њ –≤ —Г—Б—В—А–Њ–є—Б—В–≤–Њ –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ–≥–Њ —В–Њ—А–Љ–Њ–ґ–µ–љ–Є—П. –Ю–љ–Њ –њ–Њ–і–±–Є—А–∞–µ—В—Б—П –і–ї—П –Ї–∞–ґ–і–Њ–≥–Њ –Ї–Њ–ї–µ—Б–∞ –Є–љ–і–Є–≤–Є–і—Г–∞–ї—М–љ–Њ, –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —В–Њ–≥–Њ, –Ј–∞–Љ–µ–і–ї—П–µ—В—Б—П –ї–Є –Ї–Њ–ї–µ—Б–Њ, —Г—Б–Ї–Њ—А—П–µ—В—Б—П –ї–Є –Њ–љ–Њ –Є–ї–Є —Б–Ї–Њ–ї—М–Ј–Є—В. –≠—В–Њ —А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–Є–µ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В —Б–ї–µ–і—Г—О—Й–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ: –°–µ–љ—Б–Њ—А–љ—Л–µ –і–∞—В—З–Є–Ї–Є —З–Є—Б–ї–∞ –Њ–±–Њ—А–Њ—В–Њ–≤ –Њ–њ—А–µ–і–µ–ї—П—О—В —З–Є—Б–ї–Њ –Њ–±–Њ—А–Њ—В–Њ–≤ –њ–µ—А–µ–і–љ–Є—Е –Ї–Њ–ї—С—Б –Є –і–Є—Д—Д–µ—А–µ–љ—Ж–Є–∞–ї–∞ –Ј–∞–і–љ–µ–є –Њ—Б–Є, –∞ —В–∞–Ї–ґ–µ —З–Є—Б–ї–Њ –Њ–±–Њ—А–Њ—В–Њ–≤ –Ј–∞–і–љ–Є—Е –Ї–Њ–ї—С—Б. –≠—В–Є –і–∞–љ–љ—Л–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л —Г–њ—А–∞–≤–ї—П—О—Й–µ–Љ—Г —Г—Б—В—А–Њ–є—Б—В–≤—Г –і–ї—П —А–∞—Б—З—С—В–∞ –Њ–Ї—А—Г–ґ–љ–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є –Ї–Њ–ї—С—Б. –Ъ–∞–Ї —В–Њ–ї—М–Ї–Њ —Г–њ—А–∞–≤–ї—П—О—Й–µ–µ —Г—Б—В—А–Њ–є—Б—В–≤–Њ –≤—Л—Б—З–Є—В—Л–≤–∞–µ—В, —З—В–Њ –Њ–і–љ–Њ –Є–ї–Є –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –Ї–Њ–ї—С—Б –љ–∞—Е–Њ–і—П—В—Б—П –љ–∞ –њ–Њ—А–Њ–≥–µ –±–ї–Њ–Ї–Є—А–Њ–≤–∞–љ–Є—П, –њ–Њ–і–∞—С—В—Б—П –Ї–Њ–Љ–∞–љ–і–∞ –љ–∞ –Љ–∞–≥–љ–Є—В–љ—Л–µ –Ї–ї–∞–њ–∞–љ—Л –Є –Њ–±—А–∞—В–љ—Л–є –љ–∞—Б–Њ—Б —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–µ–≥–Њ –Ї–Њ–ї–µ—Б–∞. –Ъ–∞–ґ–і–Њ–µ –њ–µ—А–µ–і–љ–µ–µ –Ї–Њ–ї–µ—Б–Њ –њ–Њ–ї—Г—З–∞–µ—В —В–∞–Ї–Њ–µ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ –Њ—В ¬Ђ—Б–≤–Њ–µ–≥–Њ¬ї –Љ–∞–≥–љ–Є—В–љ–Њ–≥–Њ –Ї–ї–∞–њ–∞–љ–∞, —З—В–Њ –і–Њ—Б—В–Є–≥–∞–µ—В—Б—П –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ –≤–Њ–Ј–Љ–Њ–ґ–љ—Л–є —Н—Д—Д–µ–Ї—В —В–Њ—А–Љ–Њ–ґ–µ–љ–Є—П. –Я—А–Є—З—С–Љ —Н—В–Њ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –љ–µ–Ј–∞–≤–Є—Б–Є–Љ–Њ –Њ—В –і—А—Г–≥–Є—Е –Ї–Њ–ї—С—Б. –Т –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е, –Є–Љ–µ—О—Й–Є—Е —В–Њ–ї—М–Ї–Њ –Њ–і–Є–љ —Б–µ–љ—Б–Њ—А–љ—Л–є –і–∞—В—З–Є–Ї —З–Є—Б–ї–∞ –Њ–±–Њ—А–Њ—В–Њ–≤ –љ–∞ –і–Є—Д—Д–µ—А–µ–љ—Ж–Є–∞–ї–µ –Ј–∞–і–љ–µ–є –Њ—Б–Є, –Ї–Њ–ї–µ—Б–Њ —Б –љ–∞–Є–±–Њ–ї—М—И–µ–є ¬Ђ—Б–Ї–ї–Њ–љ–љ–Њ—Б—В—М—О¬ї –Ї –±–ї–Њ–Ї–Є—А–Њ–≤–∞–љ–Є—О –Њ–њ—А–µ–і–µ–ї—П–µ—В –Ј–љ–∞—З–µ–љ–Є–µ —В–Њ—А–Љ–Њ–Ј–љ–Њ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П –і–ї—П –Њ–±–Њ–Є—Е –Ї–Њ–ї—С—Б. –Т—Б–ї–µ–і—Б—В–≤–Є–µ —Н—В–Њ–≥–Њ –Ї–Њ–ї–µ—Б–Њ —Б –ї—Г—З—И–Є–Љ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–Њ–Љ —Б—Ж–µ–њ–ї–µ–љ–Є—П —В–Њ—А–Љ–Њ–Ј–Є—В—Б—П –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –Љ–µ–љ—М—И–µ, –Є —В–Њ—А–Љ–Њ–Ј–љ–Њ–є –њ—Г—В—М –њ–Њ–ї—Г—З–∞–µ—В—Б—П –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –±–Њ–ї—М—И–µ, –Њ–і–љ–∞–Ї–Њ —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В—М –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П –≤ —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –≤—Б—С —А–∞–≤–љ–Њ –≥–Њ—А–∞–Ј–і–Њ –ї—Г—З—И–µ. –Т –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е —Б —Б–µ–љ—Б–Њ—А–љ—Л–Љ –і–∞—В—З–Є–Ї–Њ–Љ –љ–∞ –Ј–∞–і–љ–Є—Е –Ї–Њ–ї—С—Б–∞—Е —А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–Є–µ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В —В–∞–Ї –ґ–µ, –Ї–∞–Ї –Є –љ–∞ –њ–µ—А–µ–і–љ–Є—Е –Ї–Њ–ї—С—Б–∞—Е. –£–њ—А–∞–≤–ї—П—О—Й–µ–µ —Г—Б—В—А–Њ–є—Б—В–≤–Њ —Г–њ—А–∞–≤–ї—П–µ—В –Љ–∞–≥–љ–Є—В–љ—Л–Љ–Є –Ї–ї–∞–њ–∞–љ–∞–Љ–Є –≤ —В—А—С—Е —А–∞–Ј–ї–Є—З–љ—Л—Е —А–∞–±–Њ—З–Є—Е –њ–Њ–ї–Њ–ґ–µ–љ–Є—П—Е: –Т –њ–µ—А–≤–Њ–Љ —А–∞–±–Њ—З–µ–Љ –њ–Њ–ї–Њ–ґ–µ–љ–Є–Є (–Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ –і–∞–≤–ї–µ–љ–Є—П) –≥–ї–∞–≤–љ—Л–є —Ж–Є–ї–Є–љ–і—А –Є –Ї–Њ–ї—С—Б–љ—Л–є —Ж–Є–ї–Є–љ–і—А —Б–≤—П–Ј–∞–љ—Л –і—А—Г–≥ —Б –і—А—Г–≥–Њ–Љ. –≠—В–Њ –Њ–Ј–љ–∞—З–∞–µ—В, —З—В–Њ –≤–њ—Г—Б–Ї–љ–Њ–є –Ї–ї–∞–њ–∞–љ –Њ—В–Ї—А—Л—В, –∞ –≤—Л–њ—Г—Б–Ї–љ–Њ–є –Ї–ї–∞–њ–∞–љ –Ј–∞–Ї—А—Л—В. –Ф–∞–≤–ї–µ–љ–Є–µ –Љ–Њ–ґ–µ—В –±–µ—Б–њ—А–µ–њ—П—В—Б—В–≤–µ–љ–љ–Њ –љ–∞—А–∞—Б—В–∞—В—М. –Т–Њ –≤—В–Њ—А–Њ–Љ —А–∞–±–Њ—З–µ–Љ –њ–Њ–ї–Њ–ґ–µ–љ–Є–Є (–і–µ—А–ґ–∞—В—М –і–∞–≤–ї–µ–љ–Є–µ) —Б–≤—П–Ј—М –Љ–µ–ґ–і—Г –≥–ї–∞–≤–љ—Л–Љ —Ж–Є–ї–Є–љ–і—А–Њ–Љ –Є –Ї–Њ–ї—С—Б–љ—Л–Љ —Ж–Є–ї–Є–љ–і—А–Њ–Љ –њ—А–µ—А—Л–≤–∞–µ—В—Б—П. –Ф–∞–≤–ї–µ–љ–Є–µ –≤ —Б–Є—Б—В–µ–Љ–µ —В–Њ—А–Љ–Њ–Ј–љ–Њ–≥–Њ –њ—А–Є–≤–Њ–і–∞ –Њ—Б—В–∞—С—В—Б—П –њ–Њ—Б—В–Њ—П–љ–љ—Л–Љ. –≠—В–Њ –Њ–Ј–љ–∞—З–∞–µ—В, —З—В–Њ –љ–∞ –≤–њ—Г—Б–Ї–љ–Њ–є –Ї–ї–∞–њ–∞–љ –њ–Њ–і–∞—С—В—Б—П —В–Њ–Ї, –Є –Ї–ї–∞–њ–∞–љ –≤—Б–ї–µ–і—Б—В–≤–Є–µ —Н—В–Њ–≥–Њ –Њ—Б—В–∞—С—В—Б—П –Ј–∞–Ї—А—Л—В—Л–Љ. –Т—Л–њ—Г—Б–Ї–љ–Њ–є –Ї–ї–∞–њ–∞–љ –њ–Њ-–њ—А–µ–ґ–љ–µ–Љ—Г –Њ—Б—В–∞—С—В—Б—П –Ј–∞–Ї—А—Л—В—Л–Љ. –Т —В—А–µ—В—М–µ–Љ —А–∞–±–Њ—З–µ–Љ –њ–Њ–ї–Њ–ґ–µ–љ–Є–Є (—Б–љ–Є–Ј–Є—В—М –і–∞–≤–ї–µ–љ–Є–µ) –і–∞–≤–ї–µ–љ–Є–µ –≤ —Б–Є—Б—В–µ–Љ–µ —В–Њ—А–Љ–Њ–Ј–љ–Њ–≥–Њ –њ—А–Є–≤–Њ–і–∞ —Г–Љ–µ–љ—М—И–∞–µ—В—Б—П. –≠—В–Њ –Њ–Ј–љ–∞—З–∞–µ—В, —З—В–Њ —В–Њ–Ї –њ–Њ–і–∞—С—В—Б—П –љ–∞ –≤—Л–њ—Г—Б–Ї–љ–Њ–є –Ї–ї–∞–њ–∞–љ, –Є –Њ–љ –Њ—В–Ї—А—Л–≤–∞–µ—В—Б—П. –Ю–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ –і–∞–≤–ї–µ–љ–Є–µ —Б–љ–Є–ґ–∞–µ—В—Б—П –Ј–∞ —Б—З—С—В –≤–Ї–ї—О—З–µ–љ–Є—П –Њ–±—А–∞—В–љ–Њ–≥–Њ –љ–∞—Б–Њ—Б–∞. –Т–њ—Г—Б–Ї–љ–Њ–є –Ї–ї–∞–њ–∞–љ –Ј–∞–Ї—А—Л—В. –Ґ—А–Є —А–∞–Ј–ї–Є—З–љ—Л–µ —А–∞–±–Њ—З–Є–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –њ–Њ–Ј–≤–Њ–ї—П—О—В —Г–≤–µ–ї–Є—З–Є–≤–∞—В—М –Є–ї–Є —Г–Љ–µ–љ—М—И–∞—В—М –і–∞–≤–ї–µ–љ–Є–µ –≤ —Б–Є—Б—В–µ–Љ–µ —В–Њ—А–Љ–Њ–Ј–љ–Њ–≥–Њ –њ—А–Є–≤–Њ–і–∞ –њ–Њ —Б—В—Г–њ–µ–љ—З–∞—В–Њ–Љ—Г —Ж–Є–Ї–ї—Г, –±–ї–∞–≥–Њ–і–∞—А—П —И–∞–≥–Њ–≤–Њ–Љ—Г –≤–Њ–Ј–і–µ–є—Б—В–≤–Є—О –љ–∞ –Љ–∞–≥–љ–Є—В–љ—Л–µ –Ї–ї–∞–њ–∞–љ—Л.

–Я—А–Є —Б—А–∞–±–∞—В—Л–≤–∞–љ–Є–Є —Б–Є—Б—В–µ–Љ—Л ABS —Н—В–Є —А–∞–±–Њ—З–Є–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П —Б–Љ–µ–љ—П—О—В—Б—П 4-10 —А–∞–Ј –≤ —Б–µ–Ї—Г–љ–і—Г, –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –Њ—Б–Њ–±–µ–љ–љ–Њ—Б—В–µ–є –і–Њ—А–Њ–ґ–љ–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П. –І—В–Њ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –њ—А–Є –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є —Б–Є—Б—В–µ–Љ—Л ABS? –Х—Б–ї–Є –≤ —Б–Є—Б—В–µ–Љ–µ –Њ–±–љ–∞—А—Г–ґ–Є–≤–∞–µ—В—Б—П –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В—М, –Њ–љ–∞ —В–Њ—В—З–∞—Б –ґ–µ –≤—Л–Ї–ї—О—З–∞–µ—В—Б—П. –Ґ–Њ—А–Љ–Њ–Ј–љ–∞—П —Б–Є—Б—В–µ–Љ–∞ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П –≤ —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –њ—А–Њ–і–Њ–ї–ґ–∞–µ—В —А–∞–±–Њ—В–∞—В—М –±–µ–Ј –Њ–≥—А–∞–љ–Є—З–µ–љ–Є–є. –Ю –≤—Л—Е–Њ–і–µ –Є–Ј —Б—В—А–Њ—П —Б–Є—Б—В–µ–Љ—Л ABS –≤–Њ–і–Є—В–µ–ї—О —Б–Є–≥–љ–∞–ї–Є–Ј–Є—А—Г–µ—В –∞–≤–∞—А–Є–є–љ–∞—П –ї–∞–Љ–њ–Њ—З–Ї–∞ ABS, –Ї–Њ—В–Њ—А–∞—П –Ј–∞–ґ–Є–≥–∞–µ—В—Б—П –љ–∞ –њ–µ—А–µ–і–љ–µ–є –њ–∞–љ–µ–ї–Є.

–Я–Њ–Є—Б–Ї –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є

–Х—Б–ї–Є —Б–Є—Б—В–µ–Љ–∞ ABS –љ–µ–Є—Б–њ—А–∞–≤–љ–∞ –Є –Ј–∞–≥–Њ—А–µ–ї–∞—Б—М –∞–≤–∞—А–Є–є–љ–∞—П –ї–∞–Љ–њ–Њ—З–Ї–∞, —В–Њ, –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –≥–Њ–і–∞ –≤—Л–њ—Г—Б–Ї–∞ –Є —В–Є–њ–∞ ABS, —Б—Г—Й–µ—Б—В–≤—Г–µ—В –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –≤ —Б–Є—Б—В–µ–Љ–µ ABS –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–µ–є –і–ї—П –њ–Њ–Є—Б–Ї–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –Є–ї–Є –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є. –Э–Њ –љ–∞—З–Є–љ–∞—В—М –≤—Б–µ–≥–і–∞ –љ—Г–ґ–љ–Њ —Б —Б–∞–Љ—Л—Е –њ—А–Њ—Б—В—Л—Е: –Э–µ–Є—Б–њ—А–∞–≤–љ—Л–µ –њ—А–µ–і–Њ—Е—А–∞–љ–Є—В–µ–ї–Є: –Ч–љ–∞–Ї–Њ–Љ—Б—В–≤–Њ —Б –Є–љ—Б—В—А—Г–Ї—Ж–Є–µ–є –Є –Њ—Б–Љ–Њ—В—А –Ї–Њ–ї–Њ–і–Ї–Є —Б –њ—А–µ–і–Њ—Е—А–∞–љ–Є—В–µ–ї—П–Љ–Є –Є—Б–Ї–ї—О—З–∞–µ—В –њ–µ—А–≤—Л–є –Є—Б—В–Њ—З–љ–Є–Ї –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є, –µ—Б–ї–Є –Љ—Л —Г–±–µ–і–Є–Љ—Б—П –≤ —В–Њ–Љ, —З—В–Њ –≤—Б–µ –њ—А–µ–і–Њ—Е—А–∞–љ–Є—В–µ–ї–Є, —Б–≤—П–Ј–∞–љ–љ—Л–µ —Б —Б–Є—Б—В–µ–Љ–Њ–є ABS, –љ–∞—Е–Њ–і—П—В—Б—П –≤ —А–∞–±–Њ—З–µ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є. –Т–Є–Ј—Г–∞–ї—М–љ–∞—П –њ—А–Њ–≤–µ—А–Ї–∞: –≤—Б–µ –ї–Є —А–∞–Ј—К—С–Љ—Л –Є –њ—А–Њ–≤–Њ–і–љ–Є–Ї–Є –≤ –њ–Њ—А—П–і–Ї–µ? –љ–∞–і—С–ґ–љ–Њ –ї–Є –≤—Б—В–∞–≤–ї–µ–љ —А–∞–Ј—К—С–Љ? –љ–µ—В –ї–Є –Ј–∞–Љ–µ—В–љ—Л—Е –њ–Њ—В—С—А—В–Њ—Б—В–µ–є –љ–∞ –њ—А–Њ–≤–Њ–і–љ–Є–Ї–∞—Е, –Ї–Њ—В–Њ—А—Л–µ –њ—А–Є–≤–Њ–і—П—В –Ї –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ–Љ—Г –Ї–Њ—А–Њ—В–Ї–Њ–Љ—Г –Ј–∞–Љ—Л–Ї–∞–љ–Є—О? –≤—Б–µ –ї–Є —Б–Њ–µ–і–Є–љ–µ–љ–Є—П —Б –Љ–∞—Б—Б–Њ–є –љ–∞—Е–Њ–і—П—В—Б—П –≤ –њ–Њ—А—П–і–Ї–µ? –љ–µ—В –ї–Є —Б–ї–µ–і–Њ–≤ –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є—П –Є–ї–Є –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–≥–Њ –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є—П –љ–∞ —Б–µ–љ—Б–Њ—А–љ—Л—Е –і–∞—В—З–Є–Ї–∞—Е —З–Є—Б–ї–∞ –Њ–±–Њ—А–Њ—В–Њ–≤ –Є / –Є–ї–Є –Ї–Њ–ї—С—Б–Є–Ї–∞—Е –і–∞—В—З–Є–Ї–Њ–≤? –≤—Б–µ –ї–Є —И–Є–љ—Л –≤ –њ–Њ—А—П–і–Ї–µ, –њ—А–∞–≤–Є–ї—М–љ–Њ –ї–Є –Њ–љ–Є –њ–Њ–і–Њ–±—А–∞–љ—Л –њ–Њ —А–∞–Ј–Љ–µ—А—Г –Є –Њ–і–Є–љ–∞–Ї–Њ–≤—Л –ї–Є –Њ–љ–Є?

–Я–Њ–і—И–Є–њ–љ–Є–Ї–Є –Ї–Њ–ї—С—Б –Є –њ–Њ–і–≤–µ—Б–Ї–∞ –Љ–Њ—Б—В–∞:

–Я—А–Њ–≤–µ—А–Є—В—М —Б–Њ—Б—В–Њ—П–љ–Є–µ –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ –Є –њ–Њ–і–≤–µ—Б–Ї—Г –Љ–Њ—Б—В–∞ (—И–∞—А–Њ–≤—Л–µ –Њ–њ–Њ—А—Л –Є —Б–Њ—З–ї–µ–љ–µ–љ–Є—П) –љ–∞ —Б–Њ—Б—В–Њ—П–љ–Є–µ –Є –љ–∞–ї–Є—З–Є–µ –ї—О—Д—В–∞. –Я—А–Њ–≤–µ—А–Ї–∞ —А–∞–±–Њ—З–µ–є —В–Њ—А–Љ–Њ–Ј–љ–Њ–є —Б–Є—Б—В–µ–Љ—Л: –Э–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–Њ–≤–µ—А–Є—В—М —А–∞–±–Њ—З—Г—О —В–Њ—А–Љ–Њ–Ј–љ—Г—О —Б–Є—Б—В–µ–Љ—Г –љ–∞ —В–Њ—А–Љ–Њ–Ј–љ–Њ–Љ —Б—В–µ–љ–і–µ, —В–∞–Ї–ґ–µ –Њ–±—П–Ј–∞—В–µ–ї—М–љ–∞ –њ—А–Њ–≤–µ—А–Ї–∞ –љ–∞ –≥–µ—А–Љ–µ—В–Є—З–љ–Њ—Б—В—М. –Х—Б–ї–Є –≤–Њ –≤—А–µ–Љ—П —Н—В–Є—Е –њ—А–Њ–≤–µ—А–Њ–Ї –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є –љ–µ –≤—Л—П–≤–ї–µ–љ–Њ, —В–Њ —Б–ї–µ–і—Г–µ—В –њ—А–Њ–≤–µ—Б—В–Є –і–∞–ї—М–љ–µ–є—И–Є–µ –Є–Ј–Љ–µ—А–µ–љ–Є—П. –Ф–ї—П —Н—В–Њ–≥–Њ —Б—Г—Й–µ—Б—В–≤—Г—О—В —А–∞–Ј–ї–Є—З–љ—Л–µ –≤–Њ–Ј–Љ¬≠–Њ–ґ–љ–Њ—Б—В–Є. –Ю–љ–Є –Ј–∞–≤–Є—Б—П—В, –љ–∞–њ—А–Є–Љ–µ—А, –Њ—В –≥–Њ–і–∞ –≤—Л–њ—Г—Б–Ї–∞ –Є —В–Є–њ–∞ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П –Є –Њ—В –Є–Љ–µ—О—Й–Є—Е—Б—П –≤ –љ–∞–ї–Є—З–Є–Є –њ—А–Є–±–Њ—А–Њ–≤ –і–ї—П –њ—А–Њ–≤–µ–і–µ–љ–Є—П –њ—А–Њ–≤–µ—А–Ї–Є. –Х—Б–ї–Є —Б–Є—Б—В–µ–Љ–∞ ABS –њ—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–∞ –і–ї—П –њ—А–Њ–≤–µ–і–µ–љ–Є—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є, —В–Њ –Љ–Њ–ґ–љ–Њ –њ—А–Є –њ–Њ–Љ–Њ—Й–Є —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–≥–Њ –њ—А–Є–±–Њ—А–∞ –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є –Њ–Ј–љ–∞–Ї–Њ–Љ–Є—В—М—Б—П —Б –Є–љ—Д–Њ—А–Љ–∞—Ж–Є–µ–є –Є–Ј –±–∞–љ–Ї–∞ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є –Є –Ј–∞–њ—А–Њ—Б–Є—В—М –Ј–љ–∞—З–µ–љ–Є—П –≤–µ–ї–Є—З–Є–љ –Є –њ–∞—А–∞–Љ–µ—В—А—Л. –Х—Б–ї–Є –њ—А–Є–±–Њ—А–∞ –і–ї—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є –љ–µ—В –≤ –љ–∞–ї–Є—З–Є–Є –Є–ї–Є —Б–Є—Б—В–µ–Љ–∞ ABS –љ–µ –њ—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–∞ –і–ї—П –њ—А–Њ–≤–µ–і–µ–љ–Є—П –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є, —В–Њ –њ–Њ—Б–ї–µ–і—Г—О—Й–Є–µ –Є–Ј–Љ–µ—А–µ–љ–Є—П –Љ–Њ–ґ–љ–Њ –њ—А–Њ–≤–µ—Б—В–Є —Б –њ–Њ–Љ–Њ—Й—М—О –Њ—Б—Ж–Є–ї–ї–Њ—Б–Ї–Њ–њ–∞ –Є–ї–Є —В–µ—Б—В–µ—А–∞. –Ю–і–љ–∞–Ї–Њ –Њ—З–µ–љ—М –≤–∞–ґ–љ–Њ –≤—Б–µ–≥–і–∞ –Є–Љ–µ—В—М –њ–µ—А–µ–і —Б–Њ–±–Њ–є —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї—Г—О —Б—Е–µ–Љ—Г –њ—А–Њ–≤–µ—А—П–µ–Љ–Њ–є —Б–Є—Б—В–µ–Љ—Л. –Ю–њ—Л—В –њ–Њ–Ї–∞–Ј—Л–≤–∞–µ—В, —З—В–Њ –±–Њ–ї—М—И–Є–љ—Б—В–≤–Њ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–µ–є –≤—Л–Ј–≤–∞–љ–Њ –≤—Б–ї–µ–і—Б—В–≤–Є–µ –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є —А–∞–Ј—К—С–Љ–Њ–≤, –Њ–±—А—Л–≤–∞ –њ—А–Њ–≤–Њ–і–љ–Є–Ї–Њ–≤ –Є–ї–Є –≤—Б–ї–µ–і—Б—В–≤–Є–µ –љ–∞—А—Г—И–µ–љ–Є—П —Б–Њ–µ–і–Є–љ–µ–љ–Є–є —Б –Љ–∞—Б—Б–Њ–є. –≠—В–Є –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В–Є, –Ї–∞–Ї –њ—А–∞–≤–Є–ї–Њ, –ї–µ–≥–Ї–Њ –Њ–њ—А–µ–і–µ–ї–Є—В—М —Б –њ–Њ–Љ–Њ—Й—М—О —В–µ—Б—В–µ—А–∞ –Є–ї–Є –Њ—Б—Ж–Є–ї–ї–Њ—Б–Ї–Њ–њ–∞. –Я—А–Њ–≤–µ—А–Ї–∞ —Б –њ–Њ–Љ–Њ—Й—М—О —В–µ—Б—В–µ—А–∞ /–Њ—Б—Ж–Є–ї–ї–Њ—Б–Ї–Њ–њ–∞ –Т—Б–µ –њ—А–Є–≤–µ–і—С–љ–љ—Л–µ –Ј–і–µ—Б—М –≤ –Ї–∞—З–µ—Б—В–≤–µ –њ—А–Є–Љ–µ—А–∞ –Є–Ј–Љ–µ—А–µ–љ–Є—П –њ—А–Њ–≤–Њ–і–Є–ї–Є—Б—М –љ–∞ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ –§–Њ–ї—М–Ї—Б–≤–∞–≥–µ–љ –У–Њ–ї—М—Д 3. –Т–∞–ґ–љ–Њ –Њ—В–Љ–µ—В–Є—В—М, –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А –і–Њ–ї–ґ–µ–љ –±—Л—В—М –њ–Њ–ї–љ–Њ—Б—В—М—О –Ј–∞—А—П–ґ–µ–љ, —З—В–Њ–±—Л –≤–Њ –≤—А–µ–Љ—П –Є–Ј–Љ–µ—А–µ–љ–Є–є –Љ–Њ–ґ–љ–Њ –±—Л–ї–Њ –Ј–∞–Љ–µ—В–Є—В—М –≤–Њ–Ј–Љ–Њ–ґ–љ—Л–µ –њ–∞–і–µ–љ–Є—П –љ–∞–њ—А—П–ґ–µ–љ–Є—П –љ–∞ –њ—А–Њ–≤–Њ–і–љ–Є–Ї–∞—Е/—А–∞–Ј—К—С–Љ–∞—Е. –Ш–Ј–Љ–µ—А–µ–љ–Є–µ –њ–Њ–і–∞—З–Є –љ–∞–њ—А—П–ґ–µ–љ–Є—П –Є —Б–Њ–µ–і–Є–љ–µ–љ–Є—П —Б –Љ–∞—Б—Б–Њ–є —Г–њ—А–∞–≤–ї—П—О—Й–µ–≥–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –°–љ–∞—З–∞–ї–∞ –љ—Г–ґ–љ–Њ –Њ—В—Б–Њ–µ–і–Є–љ–Є—В—М —А–∞–Ј—К—С–Љ –Њ—В —Г–њ—А–∞–≤–ї—П—О—Й–µ–≥–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞ ABS. –Ч–∞—В–µ–Љ –љ—Г–ґ–љ–Њ –Њ–Ј–љ–∞–Ї–Њ–Љ–Є—В—М—Б—П –љ–∞ —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Њ–є —Б—Е–µ–Љ–µ —Б —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ –Ї–Њ–љ—В–∞–Ї—В–Њ–≤ –Є –њ–Њ–і–Ї–ї—О—З–Є—В—М –Ї—А–∞—Б–љ—Л–є –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–є –њ—А–Њ–≤–Њ–і–љ–Є–Ї —В–µ—Б—В–µ—А–∞ –Ї —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–µ–Љ—Г –Ї–Њ–љ—В–∞–Ї—В—Г –њ–Њ–і–∞—З–Є –љ–∞–њ—А—П–ґ–µ–љ–Є—П, –∞ —З—С—А–љ—Л–є –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–є –њ—А–Њ–≤–Њ–і–љ–Є–Ї –Ї –ї—О–±–Њ–Љ—Г –Ї–Њ–љ—В–∞–Ї—В—Г –Љ–∞—Б—Б—Л –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П. –Ю–±—А–∞—В–Є—В–µ –≤–љ–Є–Љ–∞–љ–Є–µ –љ–∞ —В–Њ, —З—В–Њ–±—Л —В–Њ—З–Ї–∞ –Є–Ј–Љ–µ—А–µ–љ–Є—П –±—Л–ї–∞ —З–Є—Б—В–Њ–є –Є —З—В–Њ–±—Л –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–є –њ—А–Њ–≤–Њ–і–љ–Є–Ї –Є–Љ–µ–ї –љ–∞–і—С–ґ–љ—Л–є –Ї–Њ–љ—В–∞–Ї—В. –Я—А–Є –њ–Њ–і–Ї–ї—О—З–µ–љ–Є–Є –Ї —А–∞–Ј—К—С–Љ—Г —Г–њ—А–∞–≤–ї—П—О—Й–µ–≥–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –љ–∞–і–Њ —Б–Њ–±–ї—О–і–∞—В—М –Њ—Б—В–Њ—А–Њ–ґ–љ–Њ—Б—В—М, —З—В–Њ–±—Л –љ–µ –њ–Њ–≤—А–µ–і–Є—В—М –Ї–Њ–љ—В–∞–Ї—В—Л —А–∞–Ј—К—С–Љ–∞. –Я—А–Њ–≤–µ—А–Є—В—М –љ–∞–њ—А—П–ґ–µ–љ–Є–µ –Є —Г–±–µ–і–Є—В—М—Б—П –≤ —В–Њ–Љ, —З—В–Њ –∞–Ї–Ї—Г–Љ—Г–ї—П—В–Њ—А –њ–Њ–і–∞—С—В –љ–∞–њ—А—П–ґ–µ–љ–Є–µ. –Ш–Ј–Љ–µ—А—П—П —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ, –њ—А–Њ–≤–µ—А–Є—В—М —Б–Њ–µ–і–Є–љ–µ–љ–Є–µ —Г–њ—А–∞–≤–ї—П—О—Й–µ–≥–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞ —Б –Љ–∞—Б—Б–Њ–є. –Ф–ї—П —Н—В–Њ–≥–Њ –љ–∞ —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Њ–є —Б—Е–µ–Љ–µ –Њ–њ—А–µ–і–µ–ї–Є—В—М —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–µ –Ї–Њ–љ—В–∞–Ї—В—Л, —Б–≤—П–Ј–∞–љ–љ—Л–µ —Б –Љ–∞—Б—Б–Њ–є, –Є –њ–Њ–і–Ї–ї—О—З–Є—В—М –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–є –њ—А–Њ–≤–Њ–і–љ–Є–Ї —В–µ—Б—В–µ—А–∞. –Т—В–Њ—А–Њ–є –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–є –њ—А–Њ–≤–Њ–і–љ–Є–Ї —Б–љ–Њ–≤–∞ –њ–Њ–і–Ї–ї—О—З–Є—В—М –љ–∞ –Љ–∞—Б—Б—Г –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П. –Т–µ–ї–Є—З–Є–љ–∞ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є—П –љ–µ –і–Њ–ї–ґ–љ–∞ –њ—А–µ–≤—Л—И–∞—В—М –њ—А–Є–Љ–µ—А–љ–Њ 0,1 –Ю–Љ (–≤–µ–ї–Є—З–Є–љ–∞ –њ—А–Є–±–ї–Є–Ј–Є—В–µ–ї—М–љ–∞—П, –Ј–∞–≤–Є—Б—П—Й–∞—П –Њ—В —Б–µ—З–µ–љ–Є—П –њ—А–Њ–≤–Њ–і–љ–Є–Ї–∞ –Є –µ–≥–Њ –і–ї–Є–љ—Л). –Х—Б–ї–Є –≤–Њ –≤—А–µ–Љ—П –Є–Ј–Љ–µ—А–µ–љ–Є—П –љ–∞–њ—А—П–ґ–µ–љ–Є—П –Є–ї–Є —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є—П –≤—Л—П–≤–Є—В—Б—П –љ–µ–Є—Б–њ—А–∞–≤–љ–Њ—Б—В—М, —В–Њ –µ—Б—В—М –љ–∞–њ—А—П–ґ–µ–љ–Є–µ –Њ—В—Б—Г—В—Б—В–≤—Г–µ—В –Є–ї–Є –≤–µ–ї–Є—З–Є–љ–∞ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є—П —Б–ї–Є—И–Ї–Њ–Љ –±–Њ–ї—М—И–∞—П –Є–ї–Є —А–∞–≤–љ–∞ –±–µ—Б–Ї–Њ–љ–µ—З–љ–Њ—Б—В–Є, —В–Њ –љ—Г–ґ–љ–Њ –њ—А–Њ–≤–µ—А–Є—В—М –њ—А–Њ–≤–Њ–і–љ–Є–Ї–Є –і–Њ –±–ї–Є–ґ–∞–є—И–µ–≥–Њ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П. –Т—Б–µ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –Њ–±–Њ–Ј–љ–∞—З–µ–љ—Л –љ–∞ —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Њ–є —Б—Е–µ–Љ–µ. –≠—В–Є —Б–Њ–µ–і–Є–љ–µ–љ–Є—П —Б–ї–µ–і—Г–µ—В —А–∞–Ј–Њ–Љ–Ї–љ—Г—В—М, –Є —Б –њ–Њ–Љ–Њ—Й—М—О –њ—А–Њ–≤–µ—А–Ї–Є —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є—П –њ—А–Њ–≤–µ—А–Є—В—М –њ—А–Њ–≤–Њ–і–љ–Є–Ї–Є –љ–∞ –њ—А–Њ–≤–Њ–і–Є–Љ–Њ—Б—В—М, –∞ —В–∞–Ї–ґ–µ –љ–∞ –Ї–Њ–љ—В–∞–Ї—В —Б –Љ–∞—Б—Б–Њ–є. –Ф–ї—П —Н—В–Њ–≥–Њ –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–µ –њ—А–Њ–≤–Њ–і–љ–Є–Ї–Є —В–µ—Б—В–µ—А–∞ –њ–Њ–і–Ї–ї—О—З–Є—В—М –Ї –Ї–Њ–љ—Ж–∞–Љ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–µ–≥–Њ –њ—А–Њ–≤–Њ–і–љ–Є–Ї–∞. –Ш–Ј–Љ–µ—А–µ–љ–љ–∞—П –≤–µ–ї–Є—З–Є–љ–∞ –і–Њ–ї–ґ–љ—Л –±—Л—В—М –≤ –њ—А–µ–і–µ–ї–∞—Е 0,1 –Ю–Љ. –Х—Б–ї–Є —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ —Б—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ –±–Њ–ї—М—И–µ –Є–ї–Є —А–∞–≤–љ–Њ –±–µ—Б–Ї–Њ–љ–µ—З–љ–Њ—Б—В–Є, —В–Њ –Љ—Л –Є–Љ–µ–µ–Љ –і–µ–ї–Њ —Б –Њ–±—А—Л–≤–Њ–Љ –њ—А–Њ–≤–Њ–і–љ–Є–Ї–∞ –Є–ї–Є —Б –Ј–∞–Љ—Л–Ї–∞–љ–Є–µ–Љ –љ–∞ –Љ–∞—Б—Б—Г. –Ґ–∞–Ї–Є–Љ –ґ–µ –Њ–±—А–∞–Ј–Њ–Љ –Љ–Њ–ґ–љ–Њ –Њ–њ—А–µ–і–µ–ї–Є—В—М –Њ–±—А—Л–≤ –Є–ї–Є –Ј–∞–Љ—Л–Ї–∞–љ–Є–µ –љ–∞ –Ї–Њ—А–њ—Г—Б –Ї–∞–ґ–і–Њ–≥–Њ –Њ—В–і–µ–ї—М–љ–Њ–≥–Њ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П. –Я—А–Њ–≤–µ—А–Ї–∞ —Б–µ–љ—Б–Њ—А–љ—Л—Е –і–∞—В—З–Є–Ї–Њ–≤ —З–Є—Б–ї–∞ –Њ–±–Њ—А–Њ—В–Њ–≤ –Ф–ї—П –Њ–±–ї–µ–≥—З–µ–љ–Є—П –њ–Њ–љ–Є–Љ–∞–љ–Є—П —Б–Љ—Л—Б–ї–∞ –Є–Ј–Љ–µ—А–µ–љ–љ—Л—Е –≤–µ–ї–Є—З–Є–љ –Ї–Њ—А–Њ—В–Ї–Њ –Њ–±—К—П—Б–љ–Є–Љ, –Ї–∞–Ї —Г—Б—В—А–Њ–µ–љ—Л –Є–љ–і—Г–Ї—В–Є–≤–љ—Л–µ —Б–µ–љ—Б–Њ—А–љ—Л–µ –і–∞—В—З–Є–Ї–Є –Ї–Њ–ї—С—Б –Є –Ї–∞–Ї –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П —З–Є—Б–ї–Њ –Њ–±–Њ—А–Њ—В–Њ–≤. –°–µ–љ—Б–Њ—А–љ—Л–µ –і–∞—В—З–Є–Ї–Є —З–Є—Б–ї–∞ –Њ–±–Њ—А–Њ—В–Њ–≤ —А–∞–Ј–Љ–µ—Й–µ–љ—Л –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –љ–∞–і –Є–Љ–њ—Г–ї—М—Б–љ—Л–Љ —А–Њ—В–Њ—А–Њ–Љ, –Ї–Њ—В–Њ—А—Л–є —Б–≤—П–Ј–∞–љ —Б–Њ —Б—В—Г–њ–Є—Ж–µ–є –Є–ї–Є –њ—А–Є–≤–Њ–і–љ—Л–Љ –≤–∞–ї–Њ–Љ. –Я–Њ–ї—О—Б–љ—Л–є —Б–µ—А–і–µ—З–љ–Є–Ї, –≤–Њ–Ї—А—Г–≥ –Ї–Њ—В–Њ—А–Њ–≥–Њ –љ–∞—Е–Њ–і–Є—В—Б—П –Њ–±–Љ–Њ—В–Ї–∞, —Б–≤—П–Ј–∞–љ —Б –њ–Њ—Б—В–Њ—П–љ–љ—Л–Љ –Љ–∞–≥–љ–Є—В–Њ–Љ, –Љ–∞–≥–љ–Є—В–љ–Њ–µ –њ–Њ–ї–µ –Ї–Њ—В–Њ—А–Њ–≥–Њ –њ—А–Њ–љ–Є–Ї–∞–µ—В –≤ –Є–љ–і—Г–Ї—В–Њ—А. –Т—А–∞—Й–∞—В–µ–ї—М–љ–Њ–µ –і–≤–Є–ґ–µ–љ–Є–µ –Є–Љ–њ—Г–ї—М—Б–љ–Њ–≥–Њ —А–Њ—В–Њ—А–∞ –Є —Б–≤—П–Ј–∞–љ–љ–∞—П —Б —Н—В–Є–Љ —Б–Љ–µ–љ–∞ –Ј—Г–±—М–µ–≤ –Є –Љ–µ–ґ–Ј—Г–±–љ—Л—Е –≤–њ–∞–і–Є–љ –≤—Л–Ј—Л–≤–∞–µ—В –Є–Ј–Љ–µ–љ–µ–љ–Є–µ –Љ–∞–≥–љ–Є—В–љ–Њ–≥–Њ –њ–Њ—В–Њ–Ї–∞ —З–µ—А–µ–Ј –њ–Њ–ї—О—Б–љ—Л–є —Б–µ—А–і–µ—З–љ–Є–Ї –Є –Њ–±–Љ–Њ—В–Ї—Г. –Ш–Ј–Љ–µ–љ—П—О—Й–µ–µ—Б—П –Љ–∞–≥–љ–Є—В–љ–Њ–µ –њ–Њ–ї–µ –Є–љ–і—Г—Ж–Є—А—Г–µ—В –≤ –Њ–±–Љ–Њ—В–Ї–µ –њ–µ—А–µ–Љ–µ–љ–љ–Њ–µ –љ–∞–њ—А—П–ґ–µ–љ–Є–µ, –Ї–Њ—В–Њ—А–Њ–µ –Є –Є–Ј–Љ–µ—А—П–µ—В—Б—П. –І–∞—Б—В–Њ—В–∞ –Є –∞–Љ–њ–ї–Є—В—Г–і–∞ —Н—В–Њ–≥–Њ –љ–∞–њ—А—П–ґ–µ–љ–Є—П —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—В —З–Є—Б–ї—Г –Њ–±–Њ—А–Њ—В–Њ–≤ –Ї–Њ–ї–µ—Б–∞. –Я—А–Њ–≤–µ—А–Ї–∞ —Б –њ–Њ–Љ–Њ—Й—М—О —В–µ—Б—В–µ—А–∞ –Ш–Ј–Љ–µ—А–µ–љ–Є–µ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є—П: –Ю—В—Б–Њ–µ–і–Є–љ–Є—В—М —А–∞–Ј—К—С–Љ —Б–µ–љ—Б–Њ—А–љ–Њ–≥–Њ –і–∞—В—З–Є–Ї–∞ –Є —Б –њ–Њ–Љ–Њ—Й—М—О –Њ–Љ–Љ–µ—В—А–∞ –Є–Ј–Љ–µ—А–Є—В—М –≤–љ—Г—В—А–µ–љ–љ–µ–µ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ –љ–∞ –Њ–±–Њ–Є—Е –Ї–Њ–љ—В–∞–Ї—В–∞—Е.